En bref, l'usinage par faisceau d'électrons (EBM) offre une précision exceptionnelle pour couper ou percer des caractéristiques complexes dans presque tous les métaux, quelle que soit leur dureté. Cependant, ses inconvénients majeurs — à savoir les coûts d'équipement extrêmement élevés, la nécessité d'une chambre à vide et les considérations de sécurité — en font un processus hautement spécialisé, réservé à des applications spécifiques à haute valeur ajoutée.

La décision fondamentale d'utiliser ou non l'EBM repose sur un simple compromis : vous gagnez une précision et une polyvalence des matériaux inégalées au prix d'un coût élevé, d'une complexité opérationnelle et de contraintes physiques importantes.

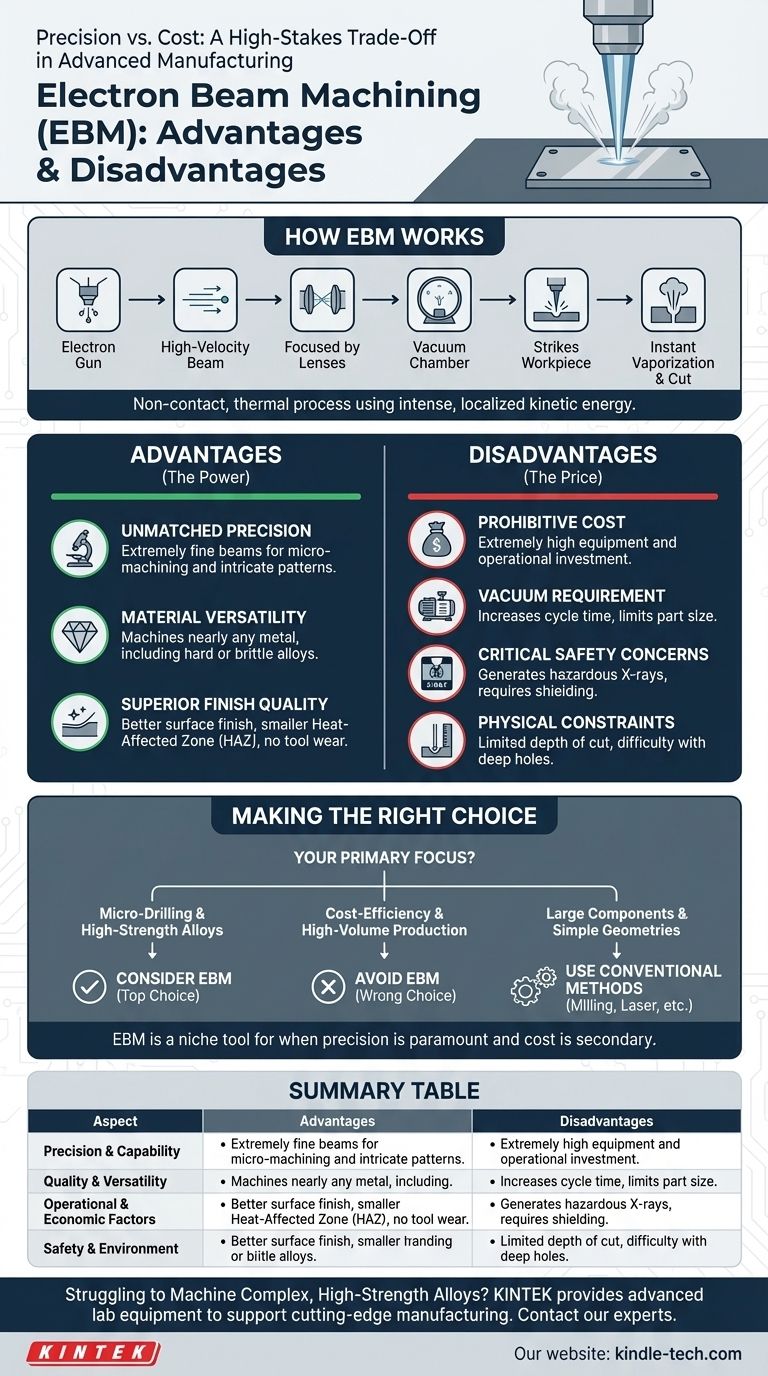

Comment fonctionne l'usinage par faisceau d'électrons

L'usinage par faisceau d'électrons est un processus d'usinage thermique sans contact. Il fonctionne sur le principe d'un chauffage intense et localisé.

Le mécanisme de base

Un flux d'électrons à haute vitesse est généré et focalisé en un faisceau extrêmement étroit à l'intérieur d'une chambre à vide. Ce faisceau concentré transporte une quantité massive d'énergie cinétique.

Vaporisation du matériau

Lorsque ce faisceau d'électrons frappe la pièce, l'énergie est instantanément convertie en chaleur. Cette chaleur est si intense qu'elle vaporise un petit volume du matériau, créant la coupe ou le trou souhaité sans aucune force mécanique.

Les principaux avantages de l'EBM

La nature unique de l'EBM offre des avantages distincts difficiles à obtenir avec les méthodes d'usinage conventionnelles ou même d'autres méthodes non traditionnelles.

Précision et détails inégalés

Étant donné que le faisceau d'électrons est incroyablement fin, l'EBM peut produire des trous et des coupes (sillons) extrêmement étroits. Cela le rend idéal pour les applications de micro-usinage et la création de motifs complexes autrement impossibles.

Polyvalence des matériaux

Le processus fonctionne par vaporisation, et non par cisaillement mécanique. Cela signifie que l'EBM est très efficace sur une grande variété de métaux et d'alliages, y compris ceux qui sont extrêmement durs, cassants ou difficiles à usiner conventionnellement.

Qualité de finition supérieure

Comparé à d'autres procédés de découpe thermique comme le plasma ou le laser, l'EBM produit souvent une meilleure finition de surface avec une zone affectée par la chaleur (ZAC) plus petite. Cela réduit le besoin d'opérations de finition secondaires.

Comprendre les compromis et les limites

La puissance et la précision de l'EBM s'accompagnent de défis opérationnels et financiers importants qui limitent son utilisation.

Coût prohibitif

L'équipement requis pour l'EBM — y compris le canon à électrons, l'alimentation haute tension et la chambre à vide — est extrêmement coûteux. Cet investissement initial élevé limite son utilisation aux composants de grande valeur pour lesquels aucun autre processus n'est suffisant.

L'exigence du vide

L'ensemble du processus doit se dérouler sous vide pour empêcher les électrons d'être dispersés par les molécules d'air. Cette exigence crée deux limitations majeures : elle augmente considérablement le temps de cycle pour chaque pièce et restreint la taille de la pièce à ce qui peut tenir à l'intérieur de la chambre.

Préoccupations de sécurité critiques

L'interaction du faisceau d'électrons à haute énergie avec la pièce génère des rayons X nocifs. Cela nécessite un blindage en plomb substantiel et des protocoles de sécurité stricts pour protéger les opérateurs, ce qui ajoute au coût et à la complexité du système.

Contraintes physiques

L'EBM a une profondeur de coupe efficace limitée. À mesure que le trou ou la coupe s'approfondit, il devient plus difficile pour le matériau vaporisé de s'échapper, ce qui peut perturber l'efficacité et la précision du faisceau.

Faire le bon choix pour votre application

La sélection de l'EBM est une décision stratégique dictée par les exigences spécifiques du composant, et non un choix polyvalent.

- Si votre objectif principal est le micro-perçage ou la découpe de motifs complexes dans des alliages à haute résistance : L'EBM est l'un des rares procédés capables de répondre à ces exigences exigeantes et devrait être une considération prioritaire.

- Si votre objectif principal est la rentabilité ou la production à grand volume : L'EBM est presque certainement le mauvais choix en raison de ses coûts opérationnels élevés et de ses temps de cycle lents.

- Si votre objectif principal est l'usinage de composants volumineux ou de géométries simples : Des méthodes plus conventionnelles et rentables comme le fraisage, le tournage ou la découpe laser sont bien plus adaptées.

En fin de compte, l'usinage par faisceau d'électrons est un outil puissant mais de niche, réservé à la résolution de défis de fabrication où la précision est primordiale et le coût est une préoccupation secondaire.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Précision et capacité | Précision inégalée pour le micro-usinage ; peut usiner des matériaux extrêmement durs/fragiles | Profondeur de coupe limitée ; les géométries complexes peuvent être difficiles |

| Qualité et polyvalence | Finition de surface supérieure ; petite zone affectée par la chaleur (ZAC) ; fonctionne sur tout matériau conducteur | Le processus est limité aux matériaux uniquement électriquement conducteurs |

| Facteurs opérationnels et économiques | Processus sans contact (pas d'usure d'outil) | Coûts d'équipement et opérationnels extrêmement élevés ; nécessite une chambre à vide (limite la taille/vitesse des pièces) |

| Sécurité et environnement | - | Génère des rayons X dangereux ; nécessite un blindage important et des protocoles de sécurité |

Vous avez du mal à usiner des alliages complexes à haute résistance ?

KINTEK est spécialisée dans la fourniture d'équipements de laboratoire de pointe et de consommables pour soutenir les processus de fabrication de pointe. Si votre projet exige la précision extrême et la polyvalence des matériaux de technologies telles que l'usinage par faisceau d'électrons, nos experts peuvent vous aider à identifier les bonnes solutions pour vos besoins en R&D et en contrôle qualité.

Contactez KINTALK dès aujourd'hui pour discuter de la manière dont nos équipements peuvent améliorer les capacités de votre laboratoire et vous aider à relever vos tâches de traitement des matériaux les plus difficiles.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Moule de presse anti-fissuration pour usage en laboratoire

- Meuleuse à billes vibrante haute énergie pour utilisation en laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

- Meuleuse de laboratoire à billes vibrante à haute énergie de type à réservoir unique

Les gens demandent aussi

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Comment est fabriqué le revêtement diamant ? Un guide des méthodes CVD et PVD

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Comment les diamants CVD se développent-ils ? Un guide étape par étape sur la création de diamants de laboratoire