Les systèmes à lit fluidisé sont réputés pour leurs capacités exceptionnelles de transfert de chaleur et de masse. Ils y parviennent en suspendant des particules solides dans un courant ascendant de gaz ou de liquide, forçant les solides à se comporter comme un fluide. Cet état unique offre des températures uniformes et un mélange efficace, mais introduit également des défis liés à l'érosion des particules, à la consommation d'énergie et à la perte de matière.

Le compromis fondamental d'un système à lit fluidisé est clair : il offre une uniformité et une efficacité de processus inégalées en échange d'une complexité opérationnelle plus élevée et du coût énergétique nécessaire pour maintenir l'état fluidisé.

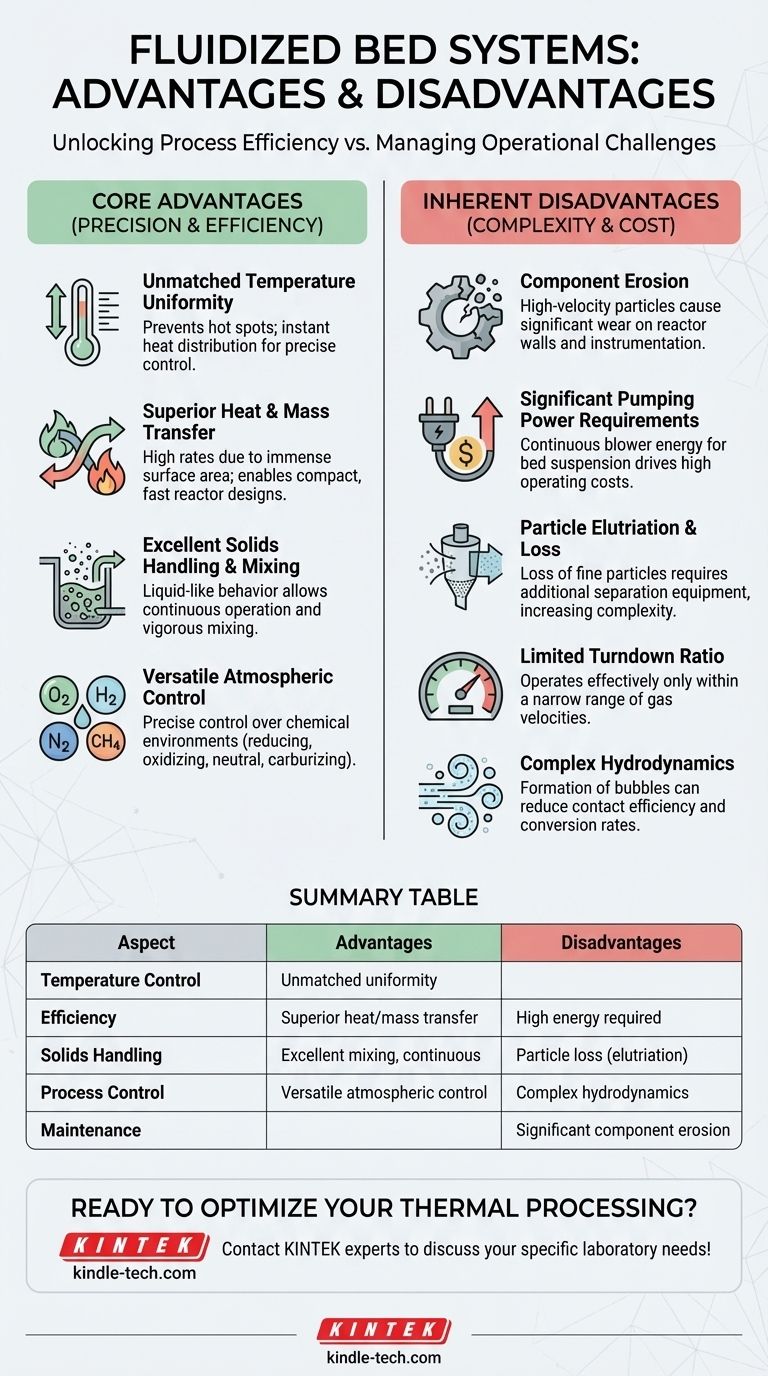

Les principaux avantages de la fluidisation

Les lits fluidisés sont choisis pour des applications exigeantes où un contrôle précis et un débit élevé sont essentiels. Leurs principaux avantages découlent directement du comportement fluide des particules solides.

Uniformité de température inégalée

Le mouvement rapide et constant des particules assure une distribution quasi instantanée de la chaleur dans tout le lit. Cela empêche la formation de points chauds, ce qui est essentiel pour contrôler les réactions chimiques sensibles à la température ou pour obtenir un traitement thermique uniforme des matériaux.

Transfert de chaleur et de masse supérieur

L'immense surface des particules en suspension exposées au gaz de fluidisation entraîne des taux de transfert de chaleur et de masse extrêmement élevés. Cela permet des conceptions de réacteurs plus compactes et des temps de traitement plus rapides par rapport aux systèmes à lit fixe ou à lit mobile.

Excellente manipulation et mélange des solides

Parce que le lit solide se comporte comme un liquide, il peut être facilement drainé et de la matière fraîche peut être ajoutée en continu. La turbulence inhérente assure également un mélange vigoureux des solides, ce qui est idéal pour les processus nécessitant une qualité de mélange constante ou des réactions catalytiques.

Contrôle atmosphérique polyvalent

Le gaz de fluidisation est également l'atmosphère du processus. Cela donne aux opérateurs un contrôle précis sur l'environnement chimique au sein du système, permettant des atmosphères réductrices, oxydantes, neutres et de cémentation selon les exigences de l'application spécifique.

Comprendre les inconvénients inhérents

Bien que puissante, la nature dynamique des lits fluidisés introduit des défis opérationnels et de maintenance importants qui doivent être soigneusement pris en compte.

Érosion des composants

Le mouvement constant et la collision de particules dures à grande vitesse créent un environnement très abrasif. Cela entraîne une usure importante des parois du réacteur, des tuyaux internes et de l'instrumentation, faisant de la sélection des matériaux et de la maintenance des préoccupations critiques.

Exigences importantes en matière de puissance de pompage

La suspension de l'ensemble du lit de particules nécessite un ventilateur ou une pompe pour surmonter la perte de charge à travers le lit. Cette demande d'énergie continue peut représenter une part substantielle du coût total d'exploitation du système, en particulier pour les lits denses ou profonds.

Élution et perte de particules

Les particules fines peuvent être facilement entraînées hors du réacteur par le courant de gaz ascendant, un phénomène connu sous le nom d'élution. Cela nécessite l'utilisation d'équipements de séparation en aval, tels que des cyclones, pour capturer et souvent recycler ces particules perdues, ce qui augmente le coût et la complexité du système.

Ratio de réduction limité

Les lits fluidisés ne fonctionnent efficacement que dans une plage spécifique de vitesses de gaz – au-dessus de la vitesse minimale de fluidisation et en dessous de la vitesse qui provoque une élution excessive. Cette fenêtre de fonctionnement étroite, ou ratio de réduction limité, peut les rendre moins flexibles pour les processus avec des taux de production très variables.

Hydrodynamique complexe

La dynamique des fluides à l'intérieur du lit, en particulier la formation de bulles, peut être complexe et difficile à prédire. Les grandes bulles peuvent permettre au gaz de contourner les particules solides, réduisant l'efficacité du contact et diminuant le taux de conversion dans les réacteurs chimiques.

Faire le bon choix pour votre application

Choisir d'utiliser un système à lit fluidisé nécessite d'équilibrer ses avantages de processus uniques avec ses exigences opérationnelles.

- Si votre objectif principal est un contrôle précis de la température et des taux de réaction élevés : Un lit fluidisé est un excellent choix, en particulier pour les processus hautement exothermiques ou sensibles à la température où l'uniformité est primordiale.

- Si votre objectif principal est de minimiser les coûts d'exploitation et la maintenance : La consommation d'énergie élevée et les taux d'érosion peuvent rendre des technologies plus simples comme les fours rotatifs ou les lits fixes plus appropriées.

- Si votre objectif principal est de manipuler des solides avec une large distribution granulométrique : La tendance des particules fines à être perdues et des particules grossières à se séparer nécessite une conception soignée et peut favoriser un autre type de réacteur.

En fin de compte, la sélection d'un système à lit fluidisé est une décision stratégique qui équilibre son intensité de processus supérieure avec ses exigences opérationnelles exigeantes.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Contrôle de la température | Uniformité inégalée, empêche les points chauds | - |

| Efficacité | Transfert de chaleur/masse supérieur, conception compacte | Nécessite une puissance d'énergie/pompage élevée |

| Manipulation des solides | Excellent mélange, fonctionnement continu | Élution des particules (perte de fines) |

| Contrôle du processus | Contrôle atmosphérique polyvalent (oxydant, réducteur, etc.) | Hydrodynamique complexe, ratio de réduction limité |

| Maintenance | - | Érosion importante des composants, usure |

Prêt à optimiser votre traitement thermique avec un système à lit fluidisé ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des réacteurs à lit fluidisé robustes conçus pour maximiser l'efficacité de vos processus tout en gérant les défis opérationnels. Nos systèmes sont conçus avec des matériaux durables pour lutter contre l'érosion et sont optimisés pour l'efficacité énergétique.

Que vous soyez en R&D, en chimie ou en science des matériaux, laissez l'expertise de KINTEK vous aider à atteindre un contrôle précis de la température et des taux de réaction supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un système à lit fluidisé KINTEK peut répondre à vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Lyophilisateur de laboratoire haute performance

- Lyophilisateur de laboratoire haute performance pour la recherche et le développement

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- Quelle est la fonction principale d'un réacteur en verre discontinu dans le traitement par électrocoagulation ? Améliorer la visibilité du traitement des eaux usées

- Quels sont les défis des biocarburants ? Surmonter les principaux obstacles à l'énergie renouvelable

- Qu'utilise-t-on pour le frittage ? Un guide des matériaux, des équipements et du processus

- Qu'est-ce que le processus de pyrolyse rapide catalytique ? Obtenez un bio-pétrole de meilleure qualité à partir des déchets

- Quels sont les inconvénients de la pyrolyse ? Les coûts élevés et les défis cachés de la valorisation énergétique des déchets

- Quelle fonction de processus de base un four de laboratoire remplit-il lors de la modification par revêtement des membranes de fibres de verre ?

- Comment fonctionne un mélangeur à vitesse réglable de haute puissance dans les tests de corrosion dynamique ? Améliorer la simulation réfractaire

- À quelle température le graphite se décompose-t-il thermiquement ? Le rôle critique de l'atmosphère