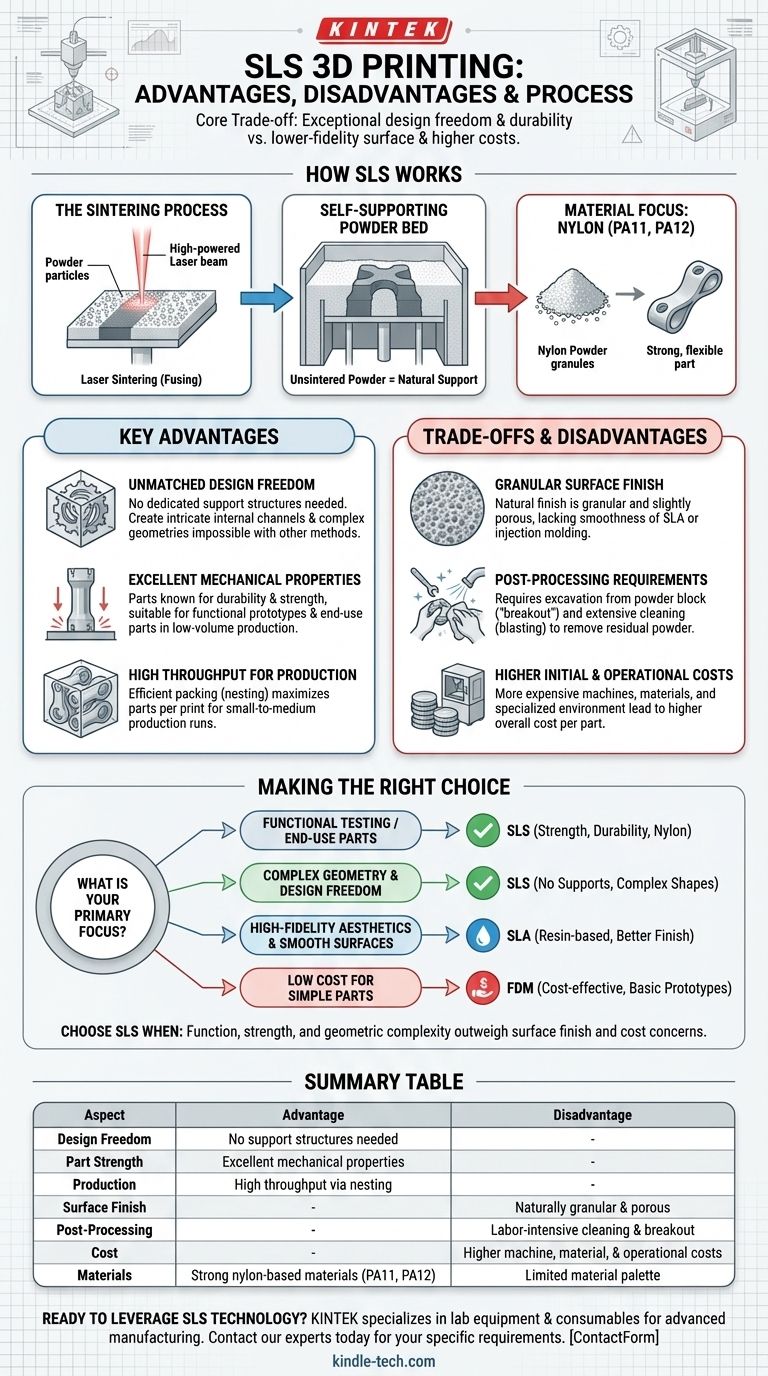

En bref, le frittage sélectif par laser (SLS) est un processus d'impression 3D apprécié pour sa capacité à produire des pièces solides et fonctionnelles avec une immense liberté géométrique. Ses principaux avantages sont ses excellentes propriétés mécaniques et l'élimination des structures de support dédiées, tandis que ses principaux inconvénients sont une finition de surface rugueuse, des coûts plus élevés et un post-traitement plus complexe.

Le compromis fondamental avec le SLS est clair : vous gagnez une liberté de conception exceptionnelle et une durabilité des pièces en échange d'une finition de surface de moindre fidélité et de coûts d'exploitation plus élevés par rapport à d'autres méthodes d'impression de polymères.

Comment le processus SLS définit ses résultats

Pour comprendre les avantages et les inconvénients, vous devez d'abord comprendre les mécanismes fondamentaux. Le SLS est une technologie de fusion sur lit de poudre qui construit des pièces couche par couche sans avoir besoin de supports traditionnels.

Le processus de frittage

Une imprimante SLS étale une fine couche de poudre de polymère (le plus souvent du nylon) sur une plateforme de construction. Un laser de haute puissance scanne ensuite sélectivement la couche, frittant – ou fusionnant – les particules de poudre ensemble pour former une section transversale solide de l'objet.

Le lit de poudre auto-porteur

Une fois qu'une couche est terminée, la plateforme s'abaisse et une nouvelle couche de poudre est étalée par-dessus. La clé est que la poudre non frittée dans la chambre de construction reste en place, agissant comme un système de support naturel et intégré pour la pièce en cours d'impression.

Focus Matériau : Le Nylon et ses variantes

Le matériau le plus courant pour le SLS est le Nylon (PA11, PA12) et ses composites (par exemple, nylon chargé de verre ou chargé de carbone). Ces matériaux sont connus pour leur résistance, leur flexibilité et leur résistance aux chocs et aux produits chimiques, ce qui les rend adaptés aux applications du monde réel.

Principaux avantages du SLS

La nature unique et auto-porteuse du processus SLS lui confère des avantages distincts, en particulier pour les applications d'ingénierie.

Liberté de conception inégalée

Parce que la poudre libre supporte la pièce pendant l'impression, des structures de support dédiées ne sont pas nécessaires. C'est le plus grand avantage du SLS, permettant la création de canaux internes complexes, de composants emboîtables et d'autres géométries complexes qui sont difficiles ou impossibles avec d'autres méthodes comme le FDM ou le SLA.

Excellentes propriétés mécaniques

Les pièces SLS sont connues pour leur durabilité et leur résistance, ressemblant étroitement aux plastiques moulés par injection. Cela rend la technologie idéale pour créer des prototypes fonctionnels capables de supporter des tests rigoureux et pour des pièces d'utilisation finale dans la production à faible volume.

Débit élevé pour la production

Un volume de construction entier peut être rempli de plusieurs pièces, un processus connu sous le nom de nesting (imbrication). Comme les pièces n'ont pas besoin de supports dédiés, elles peuvent être agencées en trois dimensions pour maximiser le nombre de composants dans une seule tâche d'impression, ce qui la rend très efficace pour les séries de production de petite à moyenne taille.

Comprendre les compromis et les inconvénients

Aucune technologie n'est parfaite. La nature inhérente de la poudre de frittage crée des limitations spécifiques que vous devez prendre en compte.

La finition de surface granulaire

Parce que les pièces sont formées à partir de poudre frittée, leur finition de surface naturelle est granulaire et légèrement poreuse. Elle manque de la douceur des pièces fabriquées avec la SLA (stéréolithographie) ou le moulage par injection. Bien que cela puisse être amélioré avec le post-traitement, c'est une caractéristique inhérente au processus.

Exigences de post-traitement

Le processus d'impression n'est que la première étape. Les pièces doivent être extraites du bloc de poudre non frittée, un processus appelé "décoffrage". Elles nécessitent ensuite un nettoyage approfondi, généralement avec de l'air comprimé ou un sablage, pour éliminer toute poudre résiduelle. Cela ajoute du travail et du temps au flux de travail.

Coûts initiaux et d'exploitation plus élevés

Les machines SLS sont nettement plus chères que les imprimantes FDM ou SLA de bureau courantes. Les matériaux sont également plus coûteux, et le processus nécessite un environnement contrôlé et un équipement spécialisé pour la manipulation de la poudre, ce qui entraîne un coût global par pièce plus élevé, en particulier pour les impressions uniques.

Palette de matériaux limitée

Bien que des matériaux comme le TPU offrent une certaine flexibilité, l'écosystème SLS est dominé par le nylon et ses dérivés. La sélection de matériaux est beaucoup plus limitée par rapport à la vaste gamme de filaments disponibles pour l'impression FDM.

Faire le bon choix pour votre projet

Les exigences spécifiques de votre application détermineront si le SLS est le bon choix. Utilisez ces directives pour prendre une décision éclairée.

- Si votre objectif principal est le test fonctionnel ou les pièces d'utilisation finale : Le SLS est un excellent choix en raison de la résistance mécanique et de la durabilité supérieures de ses matériaux à base de nylon.

- Si votre objectif principal est la géométrie complexe et la liberté de conception : La nature auto-porteuse du SLS en fait le vainqueur incontestable pour les pièces avec des canaux internes ou des éléments emboîtables.

- Si votre objectif principal est l'esthétique haute fidélité et les surfaces lisses : La SLA ou une technologie similaire à base de résine donnera un bien meilleur résultat avec moins d'efforts de post-traitement.

- Si votre objectif principal est un faible coût pour des pièces simples : L'impression FDM reste la solution la plus rentable pour les prototypes et les composants de base où les performances mécaniques sont moins critiques.

Choisissez le SLS lorsque la fonction, la résistance et la complexité géométrique de votre pièce l'emportent sur le besoin d'une finition de surface parfaite et d'un faible coût initial.

Tableau récapitulatif :

| Aspect | Avantage | Inconvénient |

|---|---|---|

| Liberté de conception | Pas de structures de support nécessaires pour les géométries complexes | - |

| Résistance des pièces | Excellentes propriétés mécaniques, durable pour l'utilisation finale | - |

| Production | Débit élevé grâce à l'imbrication dans le volume de construction | - |

| Finition de surface | - | Naturellement granulaire et poreuse |

| Post-traitement | - | Nettoyage et décoffrage intensifs en main-d'œuvre requis |

| Coût | - | Coûts plus élevés pour la machine, les matériaux et l'exploitation |

| Matériaux | Matériaux solides à base de nylon (PA11, PA12) | Palette de matériaux limitée par rapport à d'autres méthodes |

Prêt à tirer parti de la technologie SLS pour les besoins de prototypage ou de production de votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire qui alimentent les processus de fabrication avancés comme le frittage sélectif par laser. Que vous créiez des prototypes fonctionnels ou des pièces d'utilisation finale, notre expertise vous assure de disposer des bons outils pour réussir.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les exigences spécifiques de votre laboratoire en matière de SLS et d'impression 3D avec des équipements et des matériaux fiables.

Guide Visuel

Produits associés

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Petite machine de moulage par injection pour laboratoire

- Machine de Broyage de Plastiques Puissante

Les gens demandent aussi

- Quels sont les avantages de l'extrusion de film soufflé ? Boostez l'efficacité de votre production de film

- Qu'est-ce que le processus de double extrusion ? Créer des composants multi-matériaux intégrés

- Quels sont les produits fabriqués par extrusion de film soufflé ? Des sacs d'épicerie aux bâches industrielles

- Quelle est la signification du film soufflé ? Un guide de l'orientation biaxiale et des films plastiques plus résistants

- Quel est le coût de l'extrusion de film soufflé ? De 20 000 $ à des systèmes haut de gamme