À la base, le dépôt chimique en phase vapeur (CVD) est une méthode puissante et polyvalente pour créer des revêtements de haute pureté et de haute performance. Ses principaux avantages sont la qualité exceptionnelle, l'uniformité et la durabilité des films qu'il produit, en particulier sur les surfaces complexes. Cependant, ces avantages ont un coût en termes de contraintes de processus importantes, notamment des températures élevées, l'utilisation de matériaux dangereux et des limitations physiques sur la taille des composants pouvant être revêtus.

Le dépôt chimique en phase vapeur offre un contrôle et une qualité inégalés pour la création de films minces, ce qui en fait une pierre angulaire de la fabrication de haute technologie. Cependant, son efficacité est fondamentalement liée à un compromis critique : vous devez peser ses résultats supérieurs par rapport aux exigences de processus exigeantes et souvent dangereuses qu'il implique.

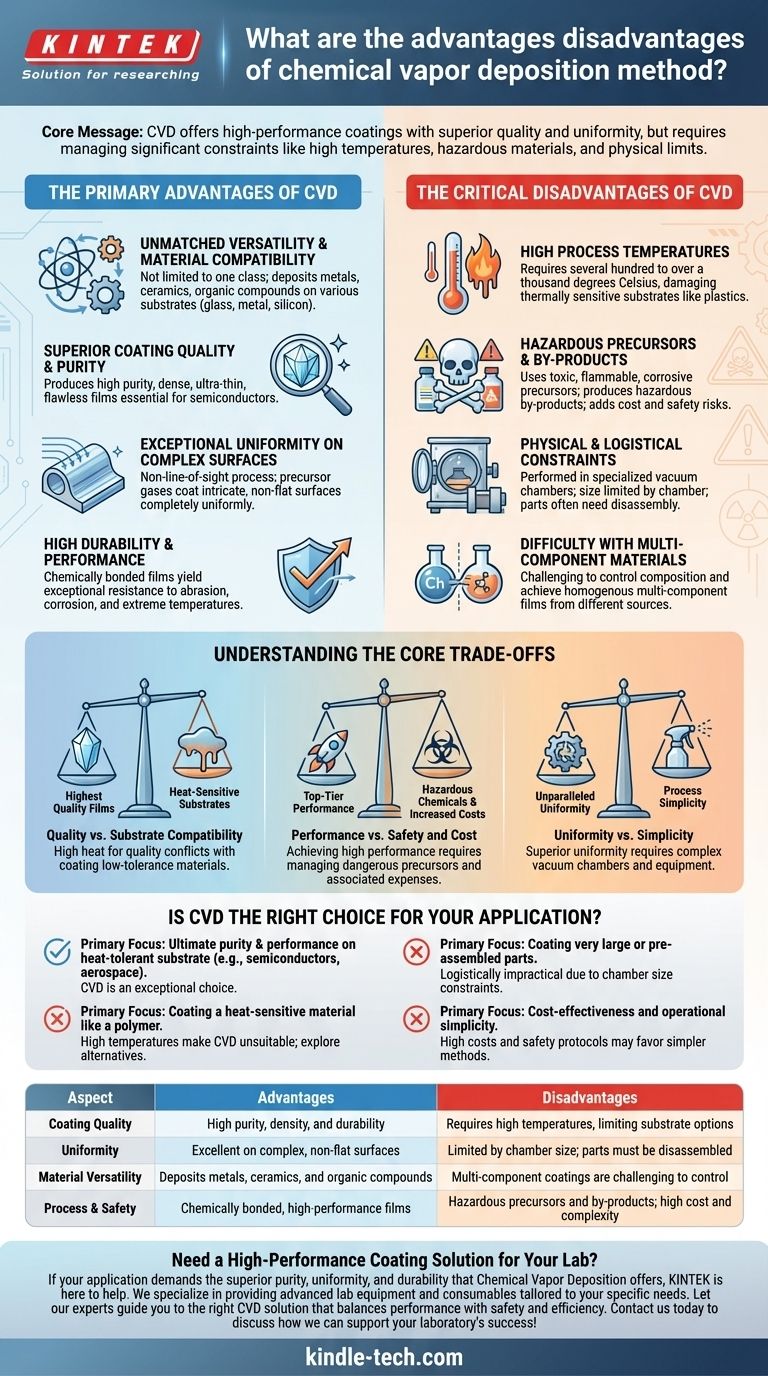

Les principaux avantages du CVD

La puissance du dépôt chimique en phase vapeur réside dans son utilisation de réactions chimiques à l'état gazeux, ce qui offre un ensemble unique d'avantages pour la création de matériaux et de revêtements avancés.

Polyvalence et compatibilité matérielle inégalées

Parce que le CVD est un processus chimiquement piloté, il n'est pas limité à une seule classe de matériaux.

Il peut être utilisé pour déposer une large gamme de revêtements, y compris des métaux, des céramiques et des composés organiques, sur divers substrats comme le verre, le métal et les plaquettes de silicium.

Qualité et pureté de revêtement supérieures

Le CVD est réputé pour sa capacité à produire des films d'une pureté et d'une densité extrêmement élevées.

En contrôlant précisément les gaz précurseurs et les conditions de réaction, vous pouvez créer des couches ultra-minces et impeccables, ce qui est essentiel pour des applications comme la fabrication de semi-conducteurs et de circuits électriques.

Uniformité exceptionnelle sur les surfaces complexes

Un avantage clé du CVD est qu'il s'agit d'un processus sans ligne de visée.

Les gaz précurseurs circulent autour et à l'intérieur d'un objet, garantissant que même les surfaces complexes, compliquées et non planes reçoivent un revêtement complètement uniforme. C'est un avantage significatif par rapport aux méthodes en ligne de visée comme le dépôt physique en phase vapeur (PVD).

Haute durabilité et performance

Les revêtements résultants ne sont pas simplement superposés ; ils sont chimiquement liés au substrat.

Cela crée des films très durables et adhérents qui peuvent être conçus pour une résistance exceptionnelle à l'abrasion, à la corrosion et aux températures extrêmes.

Les inconvénients critiques du CVD

Les mêmes processus chimiques qui confèrent au CVD ses avantages introduisent également des défis et des limitations importants qui doivent être gérés avec soin.

Températures de processus élevées

Le CVD traditionnel nécessite souvent des températures très élevées (plusieurs centaines à plus de mille degrés Celsius) pour initier les réactions chimiques nécessaires.

Cette chaleur élevée peut endommager ou détruire les substrats sensibles à la chaleur, tels que les plastiques ou certains alliages métalliques, limitant sévèrement les types de matériaux pouvant être revêtus.

Précurseurs et sous-produits dangereux

Les précurseurs chimiques requis pour le CVD ont souvent une pression de vapeur élevée et peuvent être très toxiques, inflammables ou corrosifs.

De plus, les réactions chimiques produisent des sous-produits qui sont souvent dangereux eux-mêmes. La manipulation, le stockage et la neutralisation de ces produits chimiques ajoutent des coûts, une complexité et des risques de sécurité importants au processus.

Contraintes physiques et logistiques

Le CVD n'est pas une technologie portable ; il doit être réalisé dans une installation spécialisée avec une chambre à vide.

La taille de l'objet à revêtir est limitée par la taille de la chambre. De plus, les composants doivent généralement être entièrement démontés avant le revêtement, ce qui ajoute une étape logistique au processus de fabrication.

Difficulté avec les matériaux multicomposants

Bien que polyvalent, la création de films à partir de plusieurs sources chimiques simultanément est difficile.

Différents précurseurs ont des pressions de vapeur et des vitesses de réaction différentes, ce qui rend difficile le contrôle de la composition finale et l'obtention d'un matériau multicomposant homogène.

Comprendre les compromis fondamentaux

Choisir le CVD implique d'équilibrer ses puissantes capacités avec ses limitations inhérentes. Votre décision dépendra entièrement de l'importance de ces facteurs pour votre projet.

Qualité vs. Compatibilité du substrat

Les films de la plus haute qualité exigent souvent les températures les plus élevées. Cela crée un conflit direct lorsque vous devez revêtir un matériau qui ne peut pas supporter la chaleur requise pour atteindre les propriétés de revêtement souhaitées.

Performance vs. Sécurité et Coût

Les revêtements les plus performants reposent souvent sur les précurseurs les plus réactifs et les plus dangereux. Cela signifie que l'obtention d'une durabilité ou d'une pureté de premier ordre s'accompagne des coûts et des protocoles de sécurité accrus associés à la gestion de produits chimiques dangereux.

Uniformité vs. Simplicité

La capacité du CVD à revêtir uniformément des formes complexes est inégalée. Cependant, cet avantage nécessite un processus complexe et délocalisé impliquant des chambres à vide et des équipements spécialisés, ce qui le rend beaucoup moins simple que d'autres méthodes comme le revêtement par pulvérisation ou le trempage pour des applications moins exigeantes.

Le CVD est-il le bon choix pour votre application ?

Pour décider, vous devez aligner les forces et les faiblesses de la méthode avec votre objectif principal.

- Si votre objectif principal est la pureté et la performance ultimes sur un substrat tolérant à la chaleur : Le CVD est un choix exceptionnel, souvent supérieur, pour des applications comme les semi-conducteurs, les composants aérospatiaux et les outils de coupe.

- Si votre objectif principal est de revêtir un matériau sensible à la chaleur comme un polymère : Les températures élevées du CVD conventionnel le rendent inadapté, et vous devriez explorer des alternatives à basse température ou des méthodes de dépôt entièrement différentes.

- Si votre objectif principal est de revêtir des pièces très grandes ou pré-assemblées : Les contraintes de taille physique de la chambre à vide et la nécessité de revêtir des composants individuels rendent le CVD logistiquement impraticable.

- Si votre objectif principal est la rentabilité et la simplicité opérationnelle : Le coût élevé de l'équipement et les exigences de sécurité strictes pour la manipulation des matériaux dangereux peuvent rendre d'autres technologies de revêtement plus simples plus pratiques.

En fin de compte, la sélection du dépôt chimique en phase vapeur est une décision stratégique qui dépend de la question de savoir si votre application exige suffisamment ses résultats supérieurs pour justifier ses complexités de processus significatives.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Qualité du revêtement | Haute pureté, densité et durabilité | Nécessite des températures élevées, limitant les options de substrat |

| Uniformité | Excellente sur les surfaces complexes et non planes | Limitée par la taille de la chambre ; les pièces doivent être démontées |

| Polyvalence des matériaux | Dépose des métaux, des céramiques et des composés organiques | Les revêtements multicomposants sont difficiles à contrôler |

| Processus et sécurité | Films chimiquement liés et haute performance | Précurseurs et sous-produits dangereux ; coût et complexité élevés |

Besoin d'une solution de revêtement haute performance pour votre laboratoire ?

Si votre application exige la pureté, l'uniformité et la durabilité supérieures offertes par le dépôt chimique en phase vapeur, KINTEK est là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés adaptés à vos besoins spécifiques, que vous travailliez avec des semi-conducteurs, des composants aérospatiaux ou des outils de coupe.

Laissez nos experts vous guider vers la bonne solution CVD qui équilibre performance, sécurité et efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD