En bref, le dépôt chimique en phase vapeur (CVD) offre une puissante combinaison de polyvalence, de qualité et d'efficacité. Ce processus est réputé pour sa capacité à produire des films minces exceptionnellement purs, uniformes et durables sur une grande variété de matériaux. Sa nature unique sans ligne de vue lui permet de revêtir uniformément des formes complexes, un exploit que de nombreuses autres techniques de dépôt ne peuvent pas réaliser.

Le véritable avantage du CVD n'est pas seulement sa capacité à appliquer un revêtement, mais son pouvoir à concevoir précisément les propriétés des matériaux au niveau atomique. Il transforme une surface en construisant une nouvelle couche haute performance à partir de précurseurs chimiques gazeux, permettant une fonctionnalité autrement impossible.

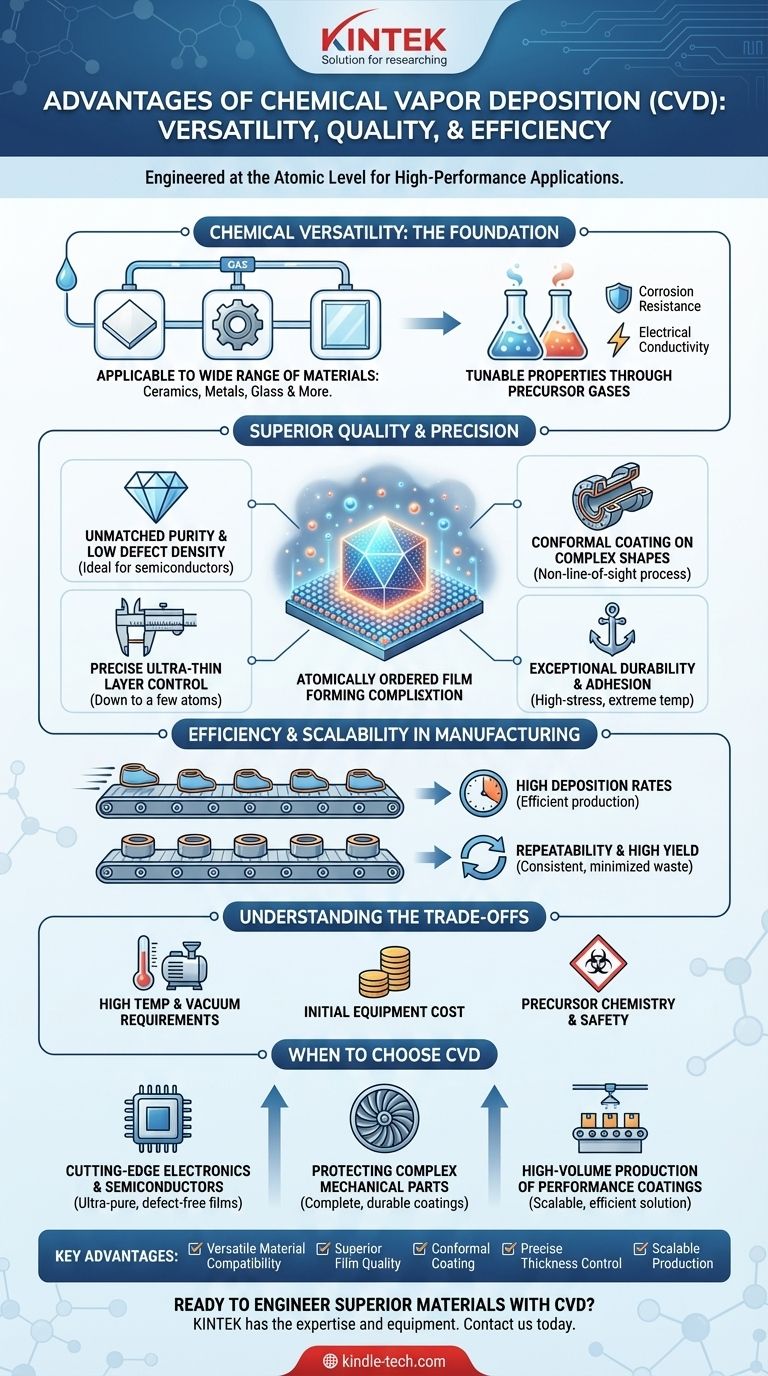

Le fondement de la puissance du CVD : la polyvalence chimique

Le dépôt chimique en phase vapeur est défini par son utilisation de réactions chimiques, qui est la source de son immense flexibilité. Contrairement aux méthodes physiques qui transfèrent essentiellement un matériau solide d'une source à une cible, le CVD construit le film atome par atome à partir de gaz.

Applicable à une large gamme de matériaux

Le CVD n'est pas limité à une classe spécifique de substrats. Il peut être utilisé efficacement pour déposer des films sur la céramique, les métaux, le verre, et de nombreux autres matériaux, ce qui en fait un processus de choix pour divers défis d'ingénierie.

Propriétés ajustables grâce aux gaz précurseurs

Les propriétés finales du revêtement sont déterminées par les gaz précurseurs utilisés dans la réaction. En sélectionnant et en optimisant ces gaz, les ingénieurs peuvent créer des films conçus à des fins spécifiques, telles qu'une résistance extrême à la corrosion, une résistance à l'abrasion, ou une conductivité électrique.

Obtention d'une qualité et d'une précision de film supérieures

La qualité du film déposé est là où le CVD excelle vraiment. Le processus permet un niveau de contrôle qui est essentiel pour les applications haute performance.

Pureté inégalée et faible densité de défauts

Parce que le film est construit à partir de gaz hautement purifiés, la couche résultante est également exceptionnellement pure. Ceci est crucial pour des applications comme les semi-conducteurs et l'électronique haute performance, où les impuretés peuvent dégrader les performances. Pour des matériaux comme le graphène, le CVD est une méthode de pointe pour produire de grandes feuilles uniformes avec un faible nombre de défauts.

Revêtements uniformes et conformes sur des formes complexes

Le CVD est un processus sans ligne de vue. Imaginez un gaz remplissant chaque recoin d'une pièce, plutôt qu'une peinture en aérosol qui ne peut atteindre que les surfaces qu'elle peut voir. Cela permet au CVD d'appliquer un revêtement parfaitement uniforme et conforme sur des géométries complexes et complexes, assurant une protection complète et des propriétés constantes.

Contrôle précis des couches ultra-minces

Le processus permet un contrôle méticuleux de l'épaisseur du film, permettant la création de couches ultra-minces de seulement quelques atomes d'épaisseur. Cette précision est essentielle pour la fabrication de circuits électriques modernes, de revêtements optiques et d'autres dispositifs à micro-échelle.

Durabilité et adhérence exceptionnelles

La liaison chimique formée entre le substrat et le film déposé entraîne une adhérence remarquable. Ces revêtements sont très durables et peuvent résister à des environnements très sollicités, à des températures extrêmes et à des variations de température importantes sans défaillance.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Comprendre ses exigences opérationnelles est essentiel pour prendre une décision éclairée.

Exigences de haute température et de vide

De nombreux processus CVD nécessitent des températures élevées pour entraîner les réactions chimiques nécessaires, ce qui peut limiter les types de matériaux de substrat pouvant être utilisés. Le processus est également généralement effectué dans une chambre à vide, ce qui ajoute à la complexité et au coût de l'équipement.

Chimie des précurseurs et sécurité

Les gaz précurseurs utilisés en CVD peuvent être toxiques, inflammables ou corrosifs, nécessitant des procédures de manipulation et des protocoles de sécurité sophistiqués. La chimie elle-même peut être complexe à développer et à optimiser pour de nouveaux matériaux ou applications.

Coût initial de l'équipement

Comparé aux méthodes de revêtement plus simples, l'investissement initial en capital pour un système CVD peut être significatif. La nécessité de systèmes de vide, de manipulation des gaz et de contrôle de la température en fait un processus de fabrication plus avancé.

Efficacité et évolutivité dans la fabrication

Pour la bonne application, le CVD est une technique de fabrication très efficace et évolutive.

Taux de dépôt élevés

Une fois optimisé, le CVD peut atteindre des taux de dépôt relativement élevés par rapport à certaines autres techniques de dépôt de précision. Cela le rend efficace pour le revêtement de pièces dans un environnement de production.

Répétabilité et rendement élevé

Le contrôle précis des paramètres du processus – tels que la température, la pression et le débit de gaz – conduit à un résultat hautement reproductible. Cela garantit la cohérence d'un lot à l'autre et se traduit par un rendement de fabrication élevé, minimisant le gaspillage de matériaux et de temps.

Quand choisir le dépôt chimique en phase vapeur

Votre choix de technologie de dépôt doit être guidé par votre objectif final.

- Si votre objectif principal est l'électronique de pointe ou les semi-conducteurs : Le CVD est le choix supérieur pour créer les films ultra-purs, sans défauts et précisément minces requis pour les dispositifs haute performance.

- Si votre objectif principal est la protection de pièces mécaniques complexes : La capacité sans ligne de vue du CVD offre des revêtements complets et durables pour la protection contre l'usure, la corrosion et la chaleur sur des géométries complexes.

- Si votre objectif principal est la production en grand volume de revêtements de performance : Un processus CVD bien établi offre une solution évolutive, efficace et reproductible pour la fabrication.

En fin de compte, vous devriez choisir le CVD lorsque la performance, la pureté et la conformité du film sont plus critiques que le coût initial et la complexité de l'installation.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Compatibilité matérielle polyvalente | Dépose des films sur la céramique, les métaux, le verre, et plus encore. |

| Qualité de film supérieure | Crée des revêtements exceptionnellement purs, uniformes et durables. |

| Revêtement conforme | Le processus sans ligne de vue recouvre uniformément les formes 3D complexes. |

| Contrôle précis de l'épaisseur | Permet la création de couches ultra-minces, jusqu'à quelques atomes. |

| Production évolutive | Offre des taux de dépôt élevés et une excellente répétabilité d'un lot à l'autre. |

Prêt à concevoir des matériaux supérieurs avec le CVD ?

Si votre laboratoire exige des films minces de haute pureté et durables pour des applications dans les semi-conducteurs, l'électronique avancée ou les revêtements protecteurs pour des pièces complexes, KINTEK possède l'expertise et l'équipement dont vous avez besoin. Nos solutions CVD sont conçues pour offrir la précision et les performances essentielles à votre recherche et à votre production.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la façon dont notre équipement de laboratoire peut améliorer vos capacités et faire avancer vos projets.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application