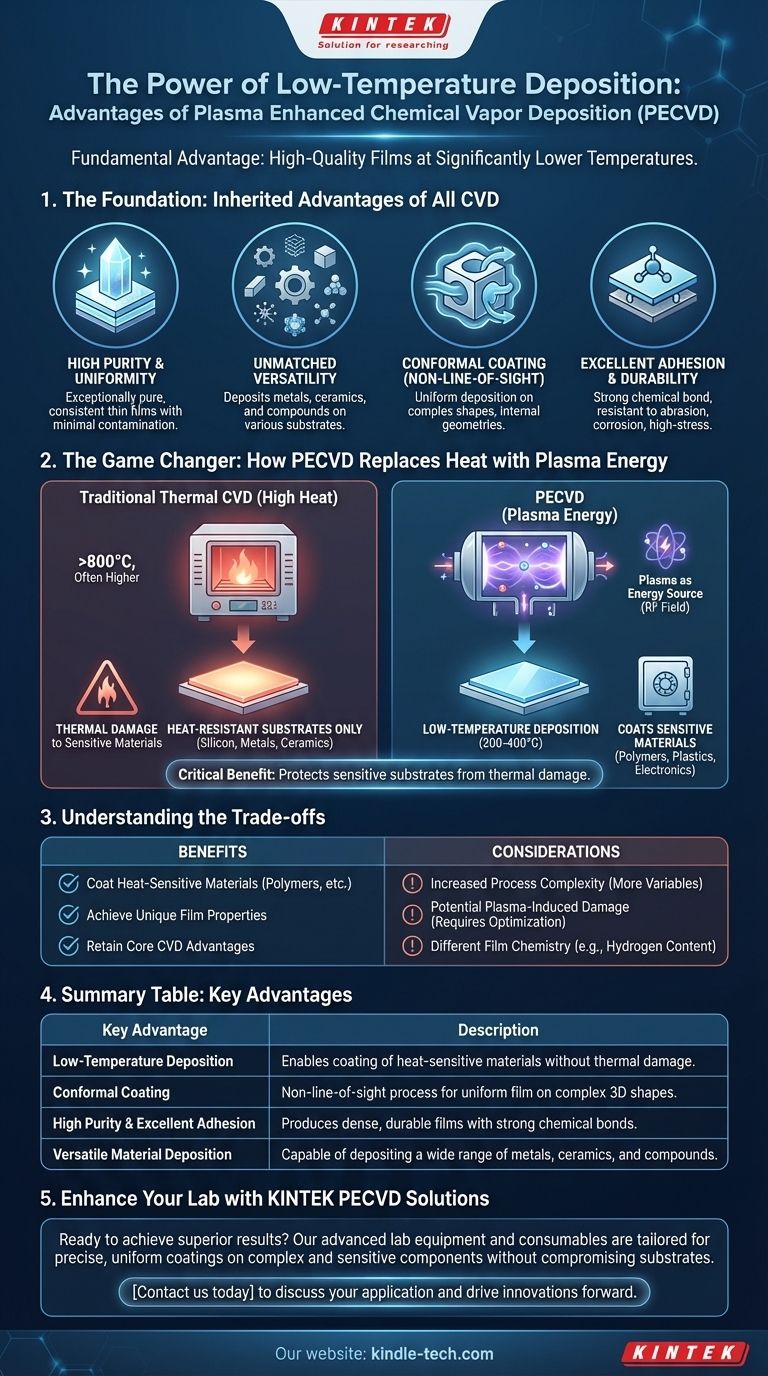

L'avantage fondamental du dépôt chimique en phase vapeur assisté par plasma (PECVD) est sa capacité à déposer des films uniformes et de haute qualité à des températures nettement inférieures à celles du dépôt chimique en phase vapeur (CVD) conventionnel. En utilisant un plasma riche en énergie pour initier les réactions chimiques au lieu d'une chaleur élevée, le PECVD peut revêtir des matériaux qui fondraient, se déformeraient ou seraient détruits par les processus thermiques traditionnels.

Le PECVD offre les avantages fondamentaux du CVD conventionnel — tels que la haute pureté et la capacité de revêtir des formes complexes — tout en surmontant sa plus grande limitation : la nécessité d'une chaleur extrême. Cette différence cruciale en fait la solution idéale pour déposer des films sur des substrats sensibles à la température.

Le fondement : Comprendre les avantages généraux du CVD

Pour apprécier ce qui rend le PECVD unique, nous devons d'abord comprendre les puissants avantages inhérents à tous les processus CVD. Le PECVD hérite de cet ensemble complet de fonctionnalités.

Haute pureté et uniformité

Les processus CVD excellent dans la création de couches minces extrêmement pures, denses et uniformes. Les précurseurs en phase gazeuse peuvent être raffinés à des niveaux de pureté très élevés, ce qui donne des revêtements avec une contamination minimale et une épaisseur constante sur l'ensemble du substrat.

Polyvalence inégalée

Étant donné que le processus est piloté par des réactions chimiques, le CVD est incroyablement polyvalent. Il peut être utilisé pour déposer une vaste gamme de matériaux, y compris des métaux, des céramiques et des composés spécialisés, sur un éventail de substrats tout aussi large.

Revêtement conforme sur des formes complexes

Le CVD est un processus sans ligne de visée. Les gaz précurseurs circulent et diffusent autour de l'objet cible, permettant au dépôt de se produire uniformément sur toutes les surfaces, y compris les géométries complexes et internes impossibles à revêtir avec des méthodes de ligne de visée comme le pulvérisation cathodique (sputtering).

Excellente adhérence et durabilité

Les films déposés forment une liaison chimique solide avec le substrat, ce qui donne des revêtements durables avec une excellente adhérence. Ces couches peuvent être conçues pour être très résistantes à l'abrasion, à la corrosion et aux environnements à fortes contraintes.

Le facteur de différenciation clé : Comment le plasma change la donne

Bien que le CVD conventionnel soit puissant, sa dépendance à la chaleur crée une barrière importante. Le PECVD résout directement ce problème.

Le problème de la chaleur élevée

Le CVD thermique traditionnel nécessite des températures extrêmement élevées, souvent de plusieurs centaines, voire de milliers de degrés Celsius, pour fournir suffisamment d'énergie pour décomposer les gaz précurseurs et piloter les réactions chimiques souhaitées. Cela limite son utilisation aux substrats robustes et résistants à la chaleur comme les wafers de silicium, les métaux et les céramiques.

Le plasma comme source d'énergie

Le PECVD remplace l'énergie thermique par de l'énergie électrique. Un champ électromagnétique (généralement radiofréquence, ou RF) est appliqué aux gaz précurseurs, arrachant des électrons à leurs atomes et créant un plasma — un gaz ionisé et hautement réactif.

L'avantage critique : Le dépôt à basse température

Ce plasma est rempli d'électrons à haute énergie qui entrent en collision avec les molécules de gaz précurseur. Ces collisions fournissent l'énergie nécessaire pour rompre les liaisons chimiques et initier la réaction de dépôt, tout en maintenant le substrat lui-même à une température beaucoup plus basse (par exemple, 200-400 °C au lieu de > 800 °C). Cela protège les substrats sensibles comme les polymères, les plastiques et les composants électroniques complexes des dommages thermiques.

Comprendre les compromis

Bien que puissant, le PECVD introduit son propre ensemble de considérations qui diffèrent des méthodes thermiques plus simples.

Complexité accrue du processus

L'ajout d'un système plasma introduit davantage de variables qui doivent être contrôlées avec précision. Des facteurs tels que la puissance RF, la pression, les débits de gaz et la géométrie de la chambre influencent tous les propriétés finales du film, nécessitant un équipement et un contrôle de processus plus sophistiqués.

Risque de dommages induits par le plasma

Bien que le PECVD évite les dommages thermiques, les ions à haute énergie présents dans le plasma peuvent parfois bombarder physiquement et endommager la surface du substrat ou le film en croissance si le processus n'est pas soigneusement optimisé.

Chimie des films différente

Les films déposés par PECVD peuvent avoir une composition chimique et des profils de contrainte interne différents de ceux obtenus avec le CVD thermique à haute température. Par exemple, les films de nitrure de silicium issus du PECVD contiennent souvent une quantité importante d'hydrogène, ce qui peut affecter leurs propriétés optiques et électriques.

Faire le bon choix pour votre application

La sélection de la bonne méthode de dépôt dépend entièrement de votre substrat et du résultat souhaité.

- Si votre objectif principal est de revêtir des substrats résistants à la chaleur comme les métaux ou les céramiques : Le CVD thermique traditionnel peut offrir un processus plus simple et plus établi sans les complexités de la génération de plasma.

- Si votre objectif principal est de déposer des films sur des matériaux sensibles à la température : Le PECVD est le choix définitif, car il est spécifiquement conçu pour prévenir les dommages thermiques aux substrats tels que les polymères, les plastiques ou les circuits intégrés entièrement assemblés.

- Si votre objectif principal est d'obtenir des propriétés de film uniques : La chimie de réaction distincte pilotée par plasma du PECVD peut produire des films avec des compositions et des caractéristiques difficiles ou impossibles à obtenir avec des méthodes purement thermiques.

En fin de compte, le PECVD étend la puissance du dépôt chimique en phase vapeur à une nouvelle classe de matériaux, permettant des applications avancées auparavant limitées par les contraintes thermiques.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Dépôt à basse température | Permet le revêtement de matériaux sensibles à la chaleur (par exemple, polymères, plastiques) sans dommages thermiques. |

| Revêtement conforme | Le processus sans ligne de visée assure un dépôt de film uniforme sur des formes 3D complexes. |

| Haute pureté et excellente adhérence | Produit des films denses et durables avec de fortes liaisons chimiques avec le substrat. |

| Dépôt de matériaux polyvalent | Capable de déposer une large gamme de métaux, de céramiques et de composés spécialisés. |

Prêt à améliorer les capacités de votre laboratoire avec le dépôt chimique en phase vapeur assisté par plasma ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins de recherche et de production. Que vous travailliez avec des polymères sensibles à la température ou que vous ayez besoin de revêtements précis et uniformes sur des composants complexes, nos solutions PECVD peuvent vous aider à obtenir d'excellents résultats sans compromettre vos substrats.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut soutenir votre application spécifique et faire progresser vos innovations.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température