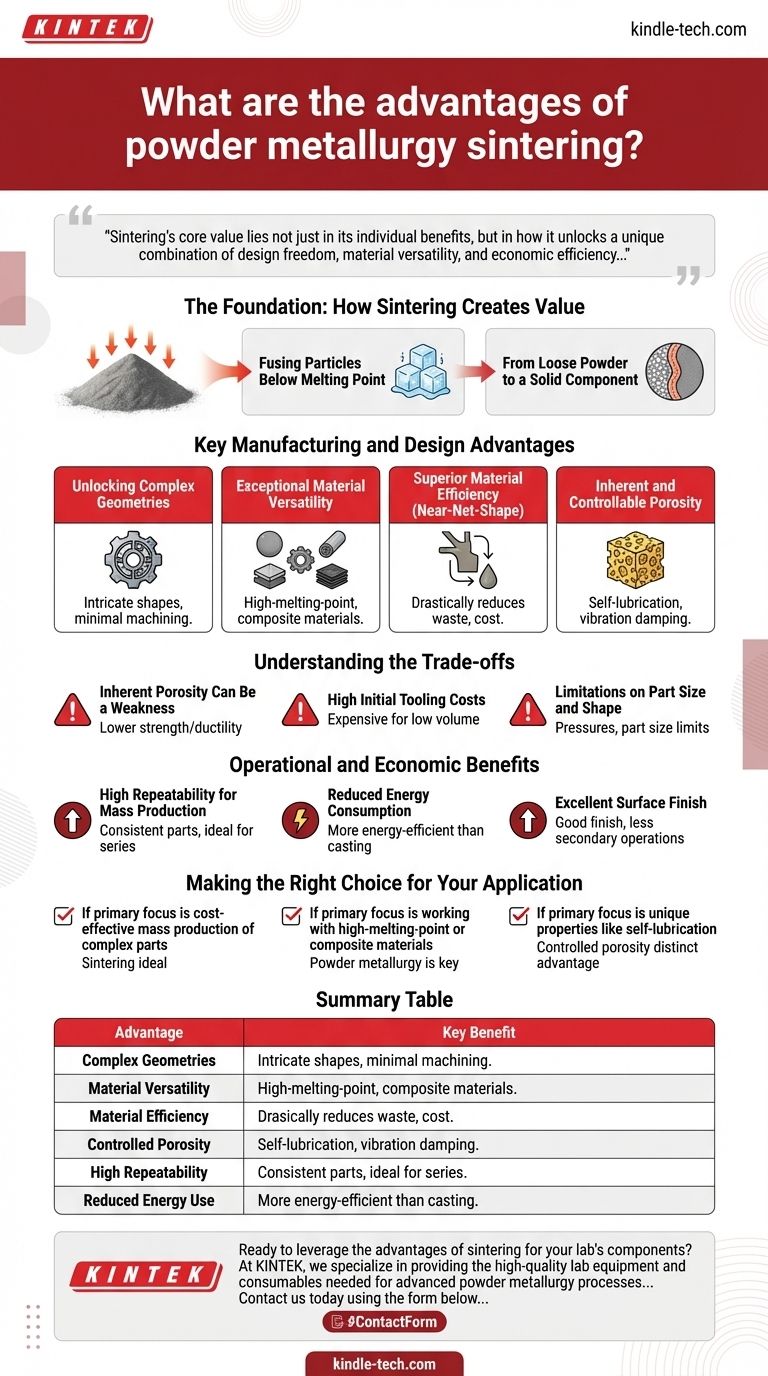

En métallurgie des poudres, le frittage est l'étape de transformation critique qui transforme une poudre compactée en un composant solide et fonctionnel. Ses principaux avantages sont la capacité à créer des pièces complexes, quasi-nettes, avec un minimum de déchets de matériaux, à atteindre une répétabilité de production élevée et à traiter efficacement des matériaux difficiles ou impossibles à fondre et à couler. Cela en fait un processus de fabrication exceptionnellement efficace et polyvalent.

La valeur fondamentale du frittage ne réside pas seulement dans ses avantages individuels, mais dans la façon dont il débloque une combinaison unique de liberté de conception, de polyvalence des matériaux et d'efficacité économique souvent inatteignable avec les méthodes d'usinage ou de moulage traditionnelles.

La base : comment le frittage crée de la valeur

Le frittage est un traitement thermique qui confère résistance et intégrité à la pièce finale. Comprendre ce mécanisme est essentiel pour apprécier ses avantages.

Fusion des particules en dessous du point de fusion

Le processus implique le chauffage d'un composant en poudre compactée à une température inférieure au point de fusion du matériau. À cette température élevée, les atomes aux points de contact entre les particules de poudre diffusent, créant de fortes liaisons métallurgiques.

Imaginez des glaçons dans un verre d'eau. Même en dessous du point de fusion de l'eau, les glaçons fusionneront à leurs surfaces de contact avec le temps. Le frittage accélère cette fusion à l'état solide pour les particules métalliques.

De la poudre lâche à un composant solide

Ce processus de liaison atomique élimine une grande partie de l'espace vide entre les particules, augmentant la densité, la résistance, la dureté et l'intégrité structurelle de la pièce. Le résultat est un composant solide prêt à l'emploi ou à la finition finale.

Principaux avantages de fabrication et de conception

La nature du processus de frittage offre plusieurs avantages distincts pour les ingénieurs et les concepteurs.

Débloquer des géométries complexes

Le frittage excelle dans la production de pièces aux formes externes et internes très complexes. Étant donné que la forme initiale est obtenue en pressant de la poudre dans une matrice de précision, des caractéristiques qui seraient difficiles ou coûteuses à usiner peuvent être incorporées directement dans la pièce.

Polyvalence exceptionnelle des matériaux

La métallurgie des poudres est souvent la meilleure — ou la seule — méthode pour créer des composants à partir de certains matériaux. Cela inclut les métaux réfractaires avec des points de fusion extrêmement élevés (par exemple, le tungstène) et les matériaux composites fabriqués à partir d'éléments qui ne se mélangent pas lorsqu'ils sont fondus.

Efficacité supérieure des matériaux (quasi-nette)

Le processus est considéré comme "quasi-net" car la pièce compactée initiale est très proche des dimensions finales. Cela réduit drastiquement le gaspillage de matériaux par rapport aux processus soustractifs comme l'usinage, où une quantité importante de matériau est retirée. Cela permet d'économiser à la fois les coûts des matières premières et le temps de production.

Porosité inhérente et contrôlable

Contrairement aux matériaux entièrement denses fabriqués par fusion, les pièces frittées conservent un certain niveau de porosité. Cela peut être un avantage unique. Les pores peuvent être imprégnés d'huile pour les paliers autolubrifiants ou utilisés pour créer des filtres. Cette porosité confère également aux pièces frittées d'excellentes caractéristiques d'amortissement des vibrations.

Comprendre les compromis

Aucun processus n'est parfait. Pour utiliser le frittage efficacement, il est essentiel de comprendre ses limites.

La porosité inhérente peut être une faiblesse

La même porosité qui offre des avantages peut aussi être un inconvénient. Les pièces frittées ont généralement une résistance à la traction et une ductilité ultimes inférieures à celles de leurs homologues forgées ou travaillées. Pour les applications nécessitant une résistance maximale, cela peut être un facteur limitant.

Coûts d'outillage initiaux élevés

Les matrices et moules nécessaires pour compacter la poudre sont fabriqués avec des tolérances extrêmement élevées et sont donc coûteux. Cela rend la métallurgie des poudres plus rentable pour les séries de production de volume moyen à élevé où le coût de l'outillage peut être amorti sur de nombreuses pièces.

Limitations sur la taille et la forme des pièces

Bien qu'excellent pour la complexité, il y a des limites. Les pièces extrêmement grandes peuvent être difficiles à produire en raison des pressions immenses requises pour le compactage. Certaines caractéristiques, comme les contre-dépouilles ou les trous perpendiculaires à la direction de pressage, peuvent également être difficiles ou impossibles à former directement.

Avantages opérationnels et économiques

Au-delà de la conception, le frittage apporte une valeur significative sur le site de production.

Haute répétabilité pour la production de masse

Une fois l'outillage créé, le processus de métallurgie des poudres peut produire des dizaines de milliers de pièces identiques avec une cohérence dimensionnelle exceptionnelle. Cela le rend idéal pour les grandes séries de production, comme dans l'industrie automobile.

Consommation d'énergie réduite

Étant donné que le matériau n'est jamais entièrement fondu, le processus de frittage consomme beaucoup moins d'énergie que la coulée. Cela se traduit par des coûts de production plus faibles et en fait une technologie plus durable sur le plan environnemental ("verte").

Excellent état de surface

Les pièces frittées ont généralement un bon état de surface directement après la sortie du four, ce qui réduit ou élimine souvent le besoin d'opérations de finition secondaires. Cela permet d'économiser davantage de temps et de coûts dans le flux de travail de fabrication.

Faire le bon choix pour votre application

Le choix du bon processus de fabrication dépend entièrement des objectifs spécifiques de votre projet.

- Si votre objectif principal est la production de masse rentable de pièces complexes : Le frittage est idéal en raison de sa grande répétabilité et de son processus quasi-net, qui minimise les déchets et le temps d'usinage sur de grands volumes.

- Si votre objectif principal est de travailler avec des matériaux à point de fusion élevé ou des matériaux composites : La métallurgie des poudres est souvent la seule méthode viable pour créer des composants de forme nette à partir de matériaux qui ne peuvent pas être efficacement coulés ou usinés.

- Si votre objectif principal est d'obtenir des propriétés uniques comme l'autolubrification ou l'amortissement des vibrations : La porosité contrôlée des pièces frittées est un avantage distinct qui ne peut pas être facilement reproduit par d'autres méthodes de fabrication.

En comprenant ces avantages et compromis fondamentaux, vous pouvez déterminer en toute confiance quand le frittage est le choix optimal pour vos besoins de fabrication.

Tableau récapitulatif :

| Avantage | Principal bénéfice |

|---|---|

| Géométries complexes | Crée des formes complexes difficiles à réaliser par usinage/coulée |

| Polyvalence des matériaux | Traite les métaux à point de fusion élevé et les composites |

| Efficacité des matériaux | Le processus quasi-net minimise les déchets |

| Porosité contrôlée | Permet l'autolubrification et l'amortissement des vibrations |

| Haute répétabilité | Idéal pour la production de masse rentable |

| Consommation d'énergie réduite | Moins d'énergie que les processus de fusion comme la coulée |

Prêt à tirer parti des avantages du frittage pour les composants de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires aux processus avancés de métallurgie des poudres. Que vous développiez de nouveaux matériaux ou optimisiez la production, nos solutions vous aident à obtenir des résultats supérieurs avec efficacité et précision.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire. Transformons vos conceptions de pièces complexes en réalité.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four à moufle de laboratoire 1200℃

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

Les gens demandent aussi

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quels sont les trois facteurs les plus importants dans le traitement thermique des matériaux ? Maîtriser la température, le temps et le refroidissement pour des propriétés supérieures

- Quelles sont les étapes du frittage ? Un guide pour maîtriser le processus de la poudre à la pièce

- Qu'est-ce que la technologie de pulvérisation cathodique ? Un guide du dépôt de couches minces de précision

- À quelle température le titane se vaporise-t-il ? Découverte de sa résistance extrême à la chaleur pour l'aérospatiale