Les principaux avantages de la pyrolyse du plastique sont sa capacité à convertir les déchets plastiques non recyclables en produits précieux comme le pétrole synthétique et le gaz, sa réduction significative du volume des décharges, et sa création d'une voie circulaire pour des matériaux qui autrement seraient perdus. Ce processus décompose chimiquement les plastiques, offrant une alternative puissante pour les flux de déchets que le recyclage mécanique ne peut pas gérer.

La pyrolyse est une forme de recyclage avancé, ou chimique, qui transforme les déchets plastiques complexes d'une responsabilité environnementale en une ressource précieuse, bouclant la boucle dans une économie circulaire et réduisant notre dépendance aux combustibles fossiles vierges.

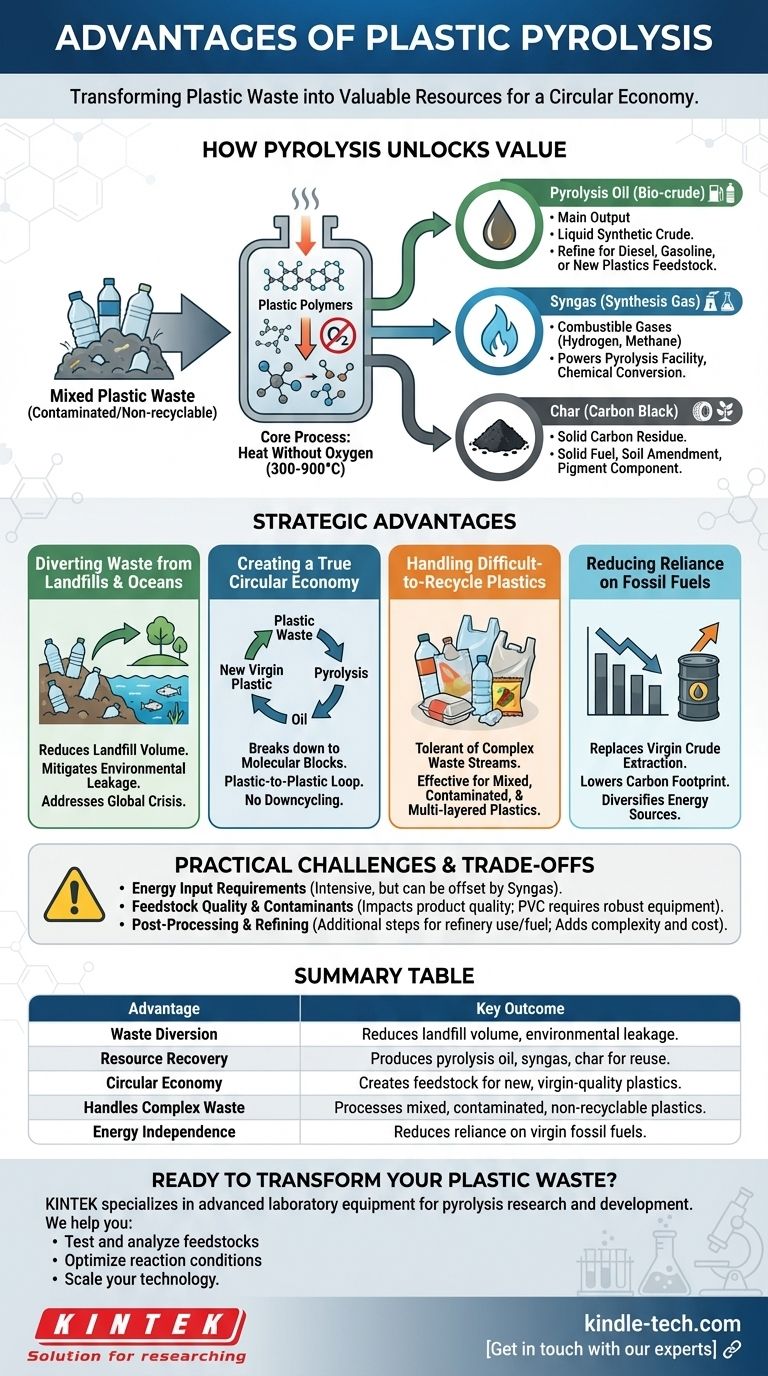

Comment la pyrolyse débloque la valeur des déchets plastiques

Pour comprendre ses avantages, nous devons d'abord comprendre le processus de base. La pyrolyse n'est pas une combustion ; c'est une transformation chimique fondamentale.

Le processus de base : Chaleur sans oxygène

La pyrolyse implique de chauffer les déchets plastiques à des températures élevées (généralement 300-900°C) dans un environnement avec peu ou pas d'oxygène.

L'absence d'oxygène est cruciale. Elle empêche le plastique de brûler et provoque plutôt la décomposition de ses longues chaînes polymères en molécules plus petites et plus simples.

Les principaux produits : Des déchets à la ressource

Ce processus de décomposition thermique produit trois produits primaires, chacun ayant sa propre valeur.

- Huile de pyrolyse (biopétrole brut) : C'est le principal produit, une huile brute synthétique liquide. Elle peut être raffinée en diesel, en essence, ou utilisée comme matière première pour créer de nouveaux plastiques.

- Syngas (gaz de synthèse) : C'est un mélange de gaz combustibles (comme l'hydrogène et le méthane). Il peut être utilisé pour alimenter l'installation de pyrolyse elle-même, rendant le processus plus économe en énergie, ou il peut être converti en d'autres produits chimiques.

- Charbon (noir de carbone) : Ce résidu solide, riche en carbone, est similaire au charbon de bois. Il peut être utilisé comme combustible solide, comme amendement agricole (biochar), ou comme composant dans des produits comme les pneus et les pigments.

Les avantages stratégiques de la pyrolyse

En convertissant les déchets en ces produits, la pyrolyse offre des avantages environnementaux et économiques significatifs.

Détourner les déchets des décharges et des océans

La pyrolyse offre une solution définitive en fin de vie pour les plastiques autrement destinés aux décharges ou, pire, aux fuites dans l'environnement. Cela répond directement à la crise mondiale des déchets plastiques.

Créer une véritable économie circulaire

Au lieu de décycler le plastique en biens de moindre qualité, la pyrolyse le décompose en ses éléments constitutifs moléculaires. Ce pétrole peut ensuite être utilisé pour fabriquer de nouveaux plastiques de qualité vierge, créant une véritable boucle plastique-à-plastique.

Gérer les plastiques difficiles à recycler

Le recyclage mécanique traditionnel a des difficultés avec les plastiques mélangés, les matériaux contaminés (par exemple, les résidus alimentaires) et les emballages multicouches. La pyrolyse est beaucoup plus tolérante à ces flux de déchets complexes, ce qui en fait un outil vital pour la gestion des déchets du monde réel.

Réduire la dépendance aux combustibles fossiles

Chaque baril d'huile de pyrolyse produit à partir de déchets plastiques est un baril de pétrole brut vierge qui n'a pas besoin d'être extrait du sol. Cela réduit l'empreinte carbone associée à l'extraction du pétrole et à la production de plastique.

Comprendre les défis pratiques et les compromis

Bien que puissante, la pyrolyse n'est pas une solution miracle. Une évaluation objective nécessite de comprendre ses limites.

Besoins en énergie

Le processus est énergivore, nécessitant une énergie thermique significative pour atteindre et maintenir des températures de fonctionnement élevées. Cependant, l'utilisation du syngas produit sur place peut compenser une partie substantielle de cette demande énergétique.

Qualité de la matière première et contaminants

La qualité et la cohérence de la matière première plastique ont un impact direct sur la qualité des produits finaux. Les contaminants comme le PVC peuvent libérer des acides corrosifs, nécessitant un équipement plus robuste et plus coûteux.

Post-traitement et raffinage

L'huile de pyrolyse n'est pas un substitut direct au pétrole brut. Elle nécessite souvent un traitement et un raffinage supplémentaires pour éliminer les impuretés avant de pouvoir être utilisée dans les raffineries conventionnelles ou comme carburant, ce qui ajoute de la complexité et des coûts au processus global.

Faire le bon choix pour votre objectif

La pyrolyse est une technologie stratégique qui s'applique le mieux à des objectifs spécifiques de gestion des déchets et de récupération des ressources.

- Si votre objectif principal est la réduction du volume des déchets : La pyrolyse est l'une des méthodes les plus efficaces disponibles pour détourner les plastiques mélangés et contaminés des décharges.

- Si votre objectif principal est la création de nouveaux plastiques : La technologie offre une voie directe pour transformer le vieux plastique en une matière première de haute qualité pour la production de nouveaux plastiques.

- Si votre objectif principal est la production de carburant alternatif : La pyrolyse convertit efficacement l'énergie stockée dans les déchets plastiques en un carburant liquide, diversifiant les sources d'énergie loin de l'extraction vierge.

En fin de compte, la pyrolyse offre une solution chimique sophistiquée à un problème matériel complexe, transformant notre perception des déchets plastiques de détritus en ressource.

Tableau récapitulatif :

| Avantage | Résultat clé |

|---|---|

| Détournement des déchets | Réduit le volume des décharges et les fuites environnementales |

| Récupération des ressources | Produit de l'huile de pyrolyse, du syngas et du charbon pour la réutilisation |

| Économie circulaire | Crée une matière première pour de nouveaux plastiques de qualité vierge |

| Gère les déchets complexes | Traite les plastiques mélangés, contaminés et non recyclables |

| Indépendance énergétique | Réduit la dépendance aux combustibles fossiles vierges |

Prêt à transformer vos déchets plastiques en une ressource précieuse ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche et le développement en pyrolyse. Que vous optimisiez votre processus, analysiez les matières premières ou augmentiez la production, nos outils précis et fiables sont conçus pour soutenir votre innovation en matière de recyclage chimique.

Nous vous aidons à :

- Tester et analyser les matières premières plastiques et les produits de pyrolyse avec précision.

- Optimiser les conditions de réaction pour un rendement et une efficacité maximaux.

- Développer votre technologie du laboratoire à l'usine pilote en toute confiance.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos projets de pyrolyse et contribuer à un avenir plus durable. Contactez nos experts

Guide Visuel

Produits associés

- Machine de Broyage de Plastiques Puissante

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Lyophilisateur de laboratoire haute performance pour la recherche et le développement

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Lyophilisateur de laboratoire haute performance

Les gens demandent aussi

- Combien coûte le fonctionnement d'un four électrique ? Calculez vos vrais coûts de cuisson

- Qu'est-ce que la pyrolyse par micro-ondes du polypropylène ? Une méthode de recyclage chimique avancée

- Qu'est-ce qu'un four continu en traitement thermique ? Obtenez un traitement thermique constant et à grand volume

- Quels sont les produits finaux de la pyrolyse des plastiques ? Transformer les déchets en carburant, gaz et charbon de bois

- Quel est le principe de la pyrolyse ? Un guide de la décomposition thermique contrôlée

- Quelle est la réaction de pyrolyse de la biomasse ? Un guide pour convertir les déchets en biochar, bio-huile et gaz de synthèse de valeur

- Quels facteurs sont pris en compte lors de la détermination de la taille d'un four rotatif ? Guide d'experts pour un dimensionnement efficace

- Comment régénérer le charbon actif ? Maîtriser le processus thermique en 3 étapes pour des économies de coûts