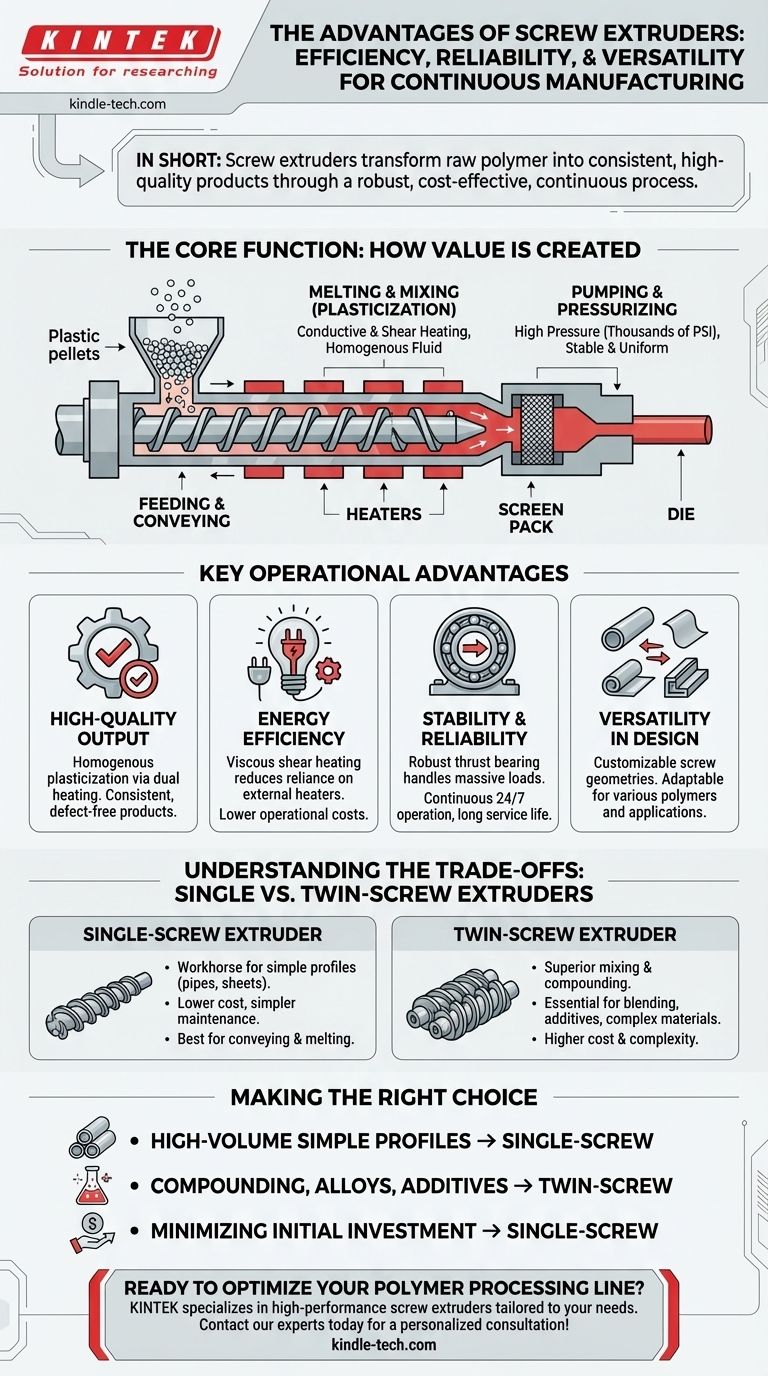

En bref, les extrudeuses à vis offrent une combinaison puissante d'efficacité, de fiabilité et de polyvalence pour la fabrication continue. Elles excellent dans la transformation de polymères bruts en un produit cohérent et de haute qualité grâce à un processus mécaniquement robuste et bien compris, ce qui se traduit par un fonctionnement stable, une longue durée de vie et une excellente rentabilité pour une large gamme d'applications.

Le véritable avantage d'une extrudeuse à vis n'est pas seulement une liste de caractéristiques, mais sa fonction de moteur fiable pour la production continue. Elle fournit la fusion, le mélange et la pression contrôlés nécessaires pour créer systématiquement des produits de haute qualité à grande échelle.

La fonction principale : Comment une extrudeuse à vis crée de la valeur

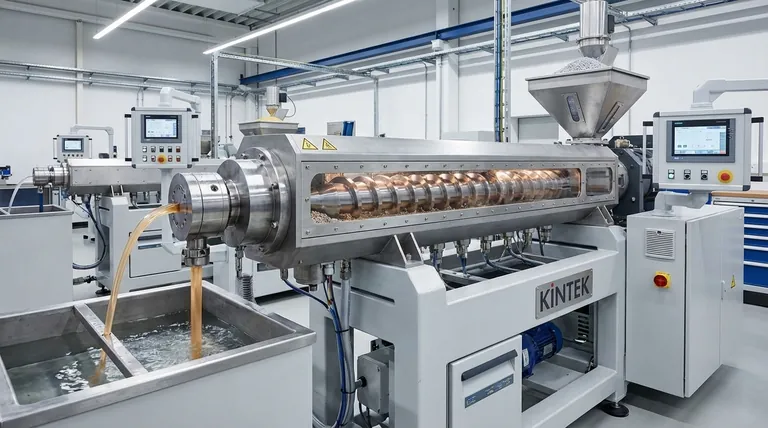

Pour comprendre les avantages, il faut d'abord comprendre le processus. Une extrudeuse à vis est une machine qui utilise une vis rotative à l'intérieur d'un fourreau chauffé pour faire fondre et transporter le matériau thermoplastique, le forçant à travers une filière pour créer un profil continu.

Alimentation et transport

Le processus commence dans la zone d'alimentation. La matière première, généralement sous forme de granulés ou de poudre de plastique, est acheminée par gravité depuis une trémie vers le fourreau à l'arrière de la vis. La rotation de la vis capture ce matériau dans ses filets et le pousse vers l'avant.

Fusion et mélange (Plastification)

À mesure que le matériau progresse le long de la vis, il entre dans les zones de compression et de fusion. La profondeur du canal de la vis diminue, comprimant le matériau. Cette compression, combinée à la chaleur des éléments chauffants externes du fourreau et à un frottement immense (échauffement par cisaillement), fait fondre le plastique. Ce double mécanisme de chauffage garantit que le polymère devient un fluide homogène et cohérent, un état connu sous le nom de plastification.

Pompage et pressurisation

Dans la zone de dosage finale, la vis agit comme une pompe. Elle génère la haute pression — souvent des milliers de PSI — nécessaire pour pousser le plastique fondu à travers le paquet de filtres (pour la filtration) et la filière. Cette pression stable est essentielle pour garantir que le produit final présente une forme constante et des dimensions uniformes.

Avantages opérationnels clés expliqués

Chaque étape du processus d'extrusion contribue à un ensemble d'avantages opérationnels distincts. Ce ne sont pas seulement des arguments marketing ; ce sont des résultats directs de la conception fondamentale de la machine.

Rendement de haute qualité et bonne plastification

La combinaison de la chaleur conductrice du fourreau et de la chaleur de cisaillement due à l'action mécanique de la vis crée une masse fondue parfaitement mélangée et uniforme. Cette plastification homogène est la principale raison pour laquelle les extrudeuses à vis produisent des produits cohérents de haute qualité, exempts de contraintes internes ou de défauts.

Efficacité énergétique

Bien que les éléments chauffants du fourreau soient nécessaires au démarrage, une partie importante de la chaleur requise pour faire fondre le plastique est générée par l'action de cisaillement mécanique de la vis elle-même. Ce phénomène, connu sous le nom d'échauffement par cisaillement visqueux, signifie qu'une fois que le processus atteint un état stable, la dépendance aux éléments chauffants électriques externes diminue, rendant l'opération très économe en énergie.

Stabilité et fiabilité

Les extrudeuses à vis sont conçues pour un fonctionnement continu, 24 heures sur 24, 7 jours sur 7. La pression axiale créée par la vis est absorbée par un ensemble de butée robuste, un composant critique conçu pour des charges massives. Cette construction robuste explique pourquoi les extrudeuses sont réputées pour leur fonctionnement stable et leur longue durée de vie exceptionnelle avec un entretien approprié.

Polyvalence de la conception

La « conception avancée » d'une extrudeuse à vis réside dans son adaptabilité. Les géométries de vis peuvent être conçues sur mesure pour des polymères et des applications spécifiques. Des variables telles que le taux de compression, la profondeur des filets et les éléments de mélange peuvent être modifiées pour optimiser les performances, faisant de l'extrudeuse à vis un outil polyvalent pour traiter tout, des tuyaux et tubes aux films et profilés personnalisés.

Comprendre les compromis : Extrudeuses monovis vs. double vis

Le terme « extrudeuse à vis » fait le plus souvent référence à une conception à vis unique, mais il est crucial de comprendre son homologue, l'extrudeuse à double vis, pour prendre une décision éclairée.

Quand une vis unique excelle

L'extrudeuse monovis est le cheval de bataille de l'industrie. Sa conception plus simple la rend moins coûteuse à l'achat et à l'entretien. C'est le choix idéal pour l'extrusion simple de profilés, de feuilles, de tuyaux et de tubes à partir d'un seul polymère au comportement stable. Sa fonction principale est le transport et la fusion, et non le mélange intensif.

Quand une double vis est nécessaire

Une extrudeuse à double vis comporte deux vis engrenantes. Cette conception offre des capacités de mélange et de compoundage bien supérieures. Elle est essentielle pour les applications nécessitant le mélange de polymères, l'incorporation d'additifs tels que des colorants et des charges, ou pour le traitement de matériaux thermosensibles ou difficiles à alimenter. Cette capacité améliorée s'accompagne d'un coût initial plus élevé et d'une complexité opérationnelle accrue.

Faire le bon choix pour votre processus

Le choix de l'extrudeuse appropriée dépend entièrement de vos objectifs de production et des matériaux que vous avez l'intention de traiter.

- Si votre objectif principal est la production à haut volume de profils simples (tuyaux, feuilles, films) à partir d'un seul polymère : Une extrudeuse monovis offre la meilleure combinaison de fiabilité, de rendement et de rentabilité.

- Si votre objectif principal est le compoundage, la création d'alliages de polymères ou le mélange d'additifs et de charges : Une extrudeuse à double vis est le choix nécessaire en raison de ses capacités de mélange distributif et dispersif supérieures.

- Si votre objectif principal est de minimiser l'investissement initial en capital pour une tâche d'extrusion de base : La conception plus simple et le coût inférieur d'une extrudeuse monovis en font le point de départ évident.

En fin de compte, l'extrudeuse à vis est la machine fondamentale de l'industrie du plastique, offrant une méthode fiable et efficace pour convertir le polymère brut en produits finis de valeur.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Bénéfice |

|---|---|---|

| Rendement de haute qualité | Plastification homogène par cisaillement et chauffage conductif | Produits cohérents et sans défaut avec des dimensions uniformes |

| Efficacité énergétique | L'échauffement par cisaillement visqueux réduit la dépendance aux éléments chauffants externes | Coûts opérationnels réduits et traitement durable |

| Stabilité et fiabilité | Ensemble de butée robuste pour un fonctionnement continu | Longue durée de vie et temps d'arrêt minimal pour la production à haut volume |

| Polyvalence | Géométrie de vis personnalisable pour différents polymères/applications | Adaptable à diverses tâches, des tuyaux aux films et profils personnalisés |

Prêt à optimiser votre ligne de traitement des polymères ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des extrudeuses à vis fiables adaptées à vos besoins spécifiques. Que vous soyez impliqué dans la R&D, le compoundage ou la production à haut volume, notre expertise garantit que vous obtenez la bonne solution pour un fonctionnement efficace et continu.

Discutons de la manière dont une extrudeuse à vis KINTEK peut améliorer votre productivité et la qualité de vos produits. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Machine de découpe de laboratoire de précision à fil diamanté avec établi de 800 mm x 800 mm pour petites découpes circulaires à fil unique diamanté

- Pince à épiler de pointe en céramique avancée pour la fabrication, avec pointe coudée en zircone

- Électrode à disque de platine rotatif pour applications électrochimiques

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quel outil peut briser le diamant ? Comprendre la science et les techniques

- Quel est l'empreinte carbone de l'extraction de diamants ? Découvrir le véritable coût environnemental et éthique

- Quelles sont les utilisations industrielles des diamants ? Découvrez des applications haute performance

- Quelle est la meilleure façon d'assembler l'acier inoxydable ? Un guide sur le soudage, le brasage et la fixation mécanique

- À quoi servent les diamants dans la fabrication ? Coupe de précision, meulage et perçage