En bref, les principaux avantages des composants frittés sont des économies significatives sur les pièces complexes, un gaspillage de matériaux minimal et une cohérence exceptionnelle sur les séries de production à grand volume. Ceci est réalisé en formant des pièces à partir de poudre métallique, ce qui permet de produire des géométries complexes à ou très près de leurs dimensions finales, réduisant considérablement le besoin d'usinage secondaire.

Le frittage est plus qu'un processus de fabrication ; c'est une méthode d'ingénierie des matériaux. Il permet la création de composants avec des propriétés précisément contrôlées en fusionnant des matériaux en poudre au niveau microscopique, offrant un mélange unique de liberté de conception, d'efficacité et de performance.

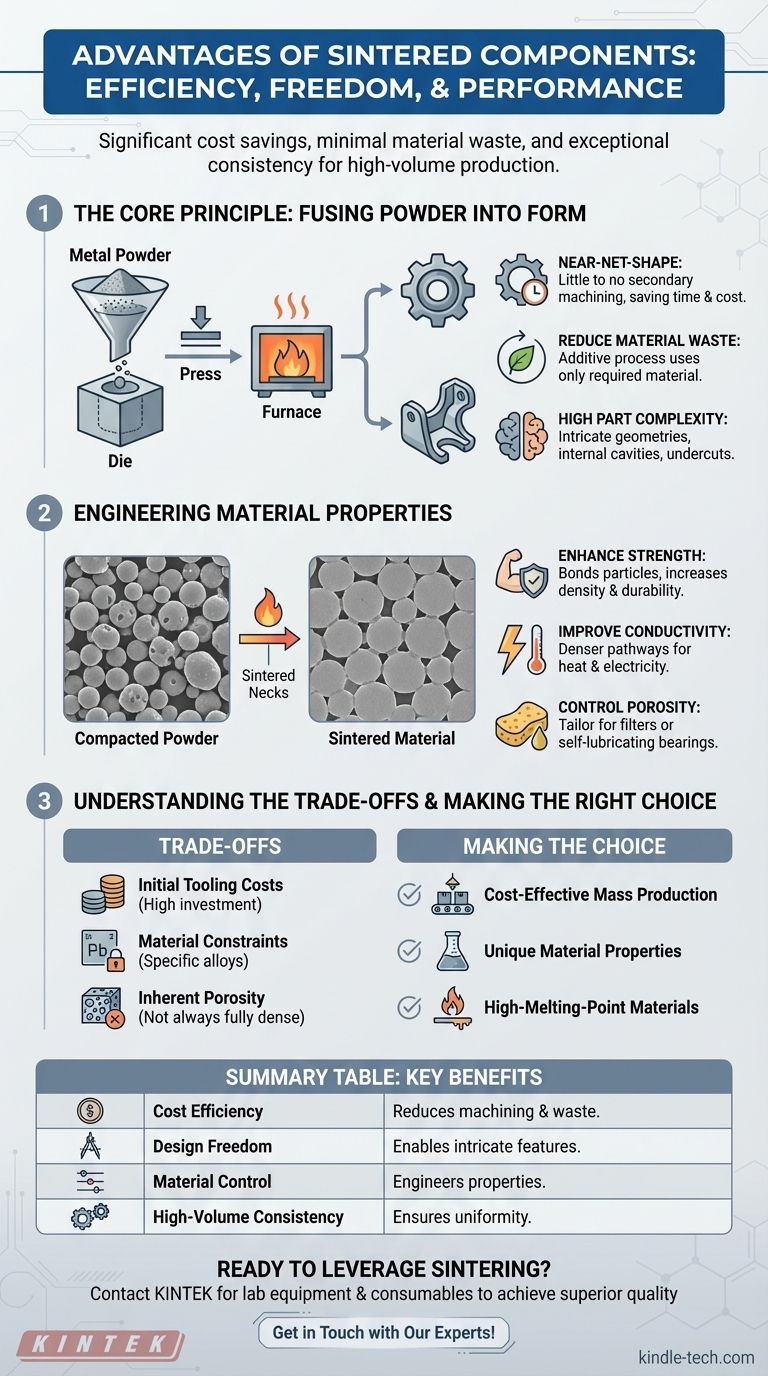

Le principe fondamental : fusionner la poudre en forme

Le frittage est un processus de métallurgie des poudres. Il commence par un mélange précis de poudres métalliques qui sont compactées dans une matrice, puis chauffées à une température juste en dessous du point de fusion du matériau.

Création de composants quasi-nets

Le processus forme des pièces qui sont extrêmement proches de leur forme finale, ou "nette". Cette caractéristique fondamentale est la source de nombreux de ses principaux avantages.

Étant donné que les pièces nécessitent peu ou pas d'usinage ultérieur, des processus comme le fraisage, le tournage ou le meulage sont souvent éliminés, ce qui permet d'économiser beaucoup de temps et d'argent.

Réduction du gaspillage de matériaux

La fabrication soustractive traditionnelle, comme l'usinage d'une pièce à partir d'un bloc solide, peut générer des quantités importantes de déchets. Le frittage est un processus additif.

Il n'utilise que le matériau requis pour le composant lui-même, ce qui en fait une option très efficace et respectueuse de l'environnement avec un gaspillage minimal.

Atteindre une grande complexité des pièces

Le compactage de la poudre dans une matrice permet la création de géométries complexes et complexes qui sont souvent difficiles, coûteuses ou impossibles à produire avec d'autres méthodes.

Cela inclut des caractéristiques telles que des cavités internes, des contre-dépouilles non usinables et des sections transversales variables, offrant aux ingénieurs une immense liberté de conception pour la production en série.

Ingénierie des propriétés des matériaux au niveau microscopique

Le processus de frittage modifie fondamentalement le matériau au niveau des particules, permettant une ingénierie précise de ses caractéristiques finales.

Amélioration de la résistance et de l'intégrité

Le processus de chauffage provoque la liaison des particules de poudre individuelles, ou la formation de "cols frittés", à leurs points de contact.

Cela réduit considérablement les vides internes (porosité) de la poudre compactée, augmentant considérablement la densité, la résistance et la durabilité globale de la pièce.

Amélioration de la conductivité thermique et électrique

À mesure que la porosité diminue et que le matériau devient plus dense, les chemins de la chaleur et de l'électricité deviennent plus directs. Il en résulte une amélioration de la conductivité thermique et électrique du composant fini.

Contrôle de la porosité pour des applications spécifiques

Bien qu'une densité élevée soit souvent l'objectif, le frittage offre la capacité unique de contrôler intentionnellement le niveau de porosité.

Ceci est essentiel pour des applications telles que les paliers autolubrifiants (où les pores retiennent l'huile) ou les filtres, où un niveau spécifique de perméabilité est requis.

Comprendre les compromis

Aucun processus n'est sans ses limites. L'évaluation objective du frittage nécessite de comprendre ses contraintes spécifiques.

Coûts d'outillage initiaux

L'investissement initial dans la création des matrices en acier trempé utilisées pour compacter la poudre peut être important. Cela rend le frittage le plus rentable pour les séries de production de volume moyen à élevé où le coût de l'outillage peut être amorti sur de nombreuses pièces.

Contraintes matérielles

Bien que polyvalent, le processus fonctionne mieux avec des matériaux qui peuvent être facilement réduits en poudre et qui possèdent de bonnes caractéristiques de compression et de frittage. Certains alliages ne conviennent pas à cette méthode.

Porosité inhérente

Bien que le frittage augmente considérablement la densité, il peut être difficile d'éliminer complètement la porosité. Pour les applications à contraintes extrêmes nécessitant la résistance maximale absolue, un matériau entièrement dense issu d'un processus comme le forgeage pourrait être nécessaire.

Faire le bon choix pour votre application

Le choix du frittage dépend entièrement des priorités et des contraintes spécifiques de votre projet.

- Si votre objectif principal est la production de masse rentable de pièces complexes : Le frittage est un choix inégalé en raison de sa capacité à créer des composants quasi-nets avec un minimum de déchets et de traitement secondaire.

- Si votre objectif principal est des propriétés matérielles uniques : Le frittage offre un contrôle précis de la densité et de la porosité, permettant la création de composants comme des filtres ou des paliers autolubrifiants.

- Si votre objectif principal est de travailler avec des matériaux à point de fusion élevé : Le frittage vous permet de former des pièces à partir de matériaux comme le tungstène sans avoir à atteindre leurs températures de fusion extrêmes, ce qui permet d'économiser de l'énergie et des coûts.

En fin de compte, choisir le frittage vous permet de fabriquer des composants hautement reproductibles et complexes avec des propriétés techniques, de manière rentable et efficace.

Tableau récapitulatif :

| Avantage | Principal bénéfice |

|---|---|

| Rentabilité | Réduit les besoins d'usinage et le gaspillage de matériaux pour les pièces complexes. |

| Liberté de conception | Permet des géométries complexes, des contre-dépouilles et des caractéristiques internes. |

| Contrôle des matériaux | Conçoit précisément la densité, la porosité, la résistance et la conductivité. |

| Cohérence en grand volume | Assure l'uniformité pièce par pièce dans la production de masse. |

Prêt à tirer parti des avantages des composants frittés pour vos besoins en laboratoire ou en production ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables précis requis pour les processus avancés de métallurgie des poudres et de frittage. Que vous développiez de nouveaux matériaux ou augmentiez la production, nos solutions vous aident à obtenir une qualité de pièce supérieure, à réduire les coûts et à minimiser les déchets.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet et vous aider à libérer tout le potentiel de la technologie de frittage.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Pourquoi devez-vous suivre la procédure de sécurité lors de l'utilisation d'outils hydrauliques ? Pour prévenir les défaillances catastrophiques et les blessures

- Qu'est-ce que le frittage ? Un guide pour fusionner des poudres en pièces haute performance

- Comment le processus de pression et de température est-il utilisé pour fabriquer un diamant synthétique ? Reproduire la formation des diamants de la Terre en laboratoire

- Qu'est-ce qu'une presse hydraulique chaude ? Exploiter la chaleur et la pression pour une fabrication avancée

- À quoi servent les presses hydrauliques chauffées ? Moulage de composites, vulcanisation du caoutchouc, et plus encore