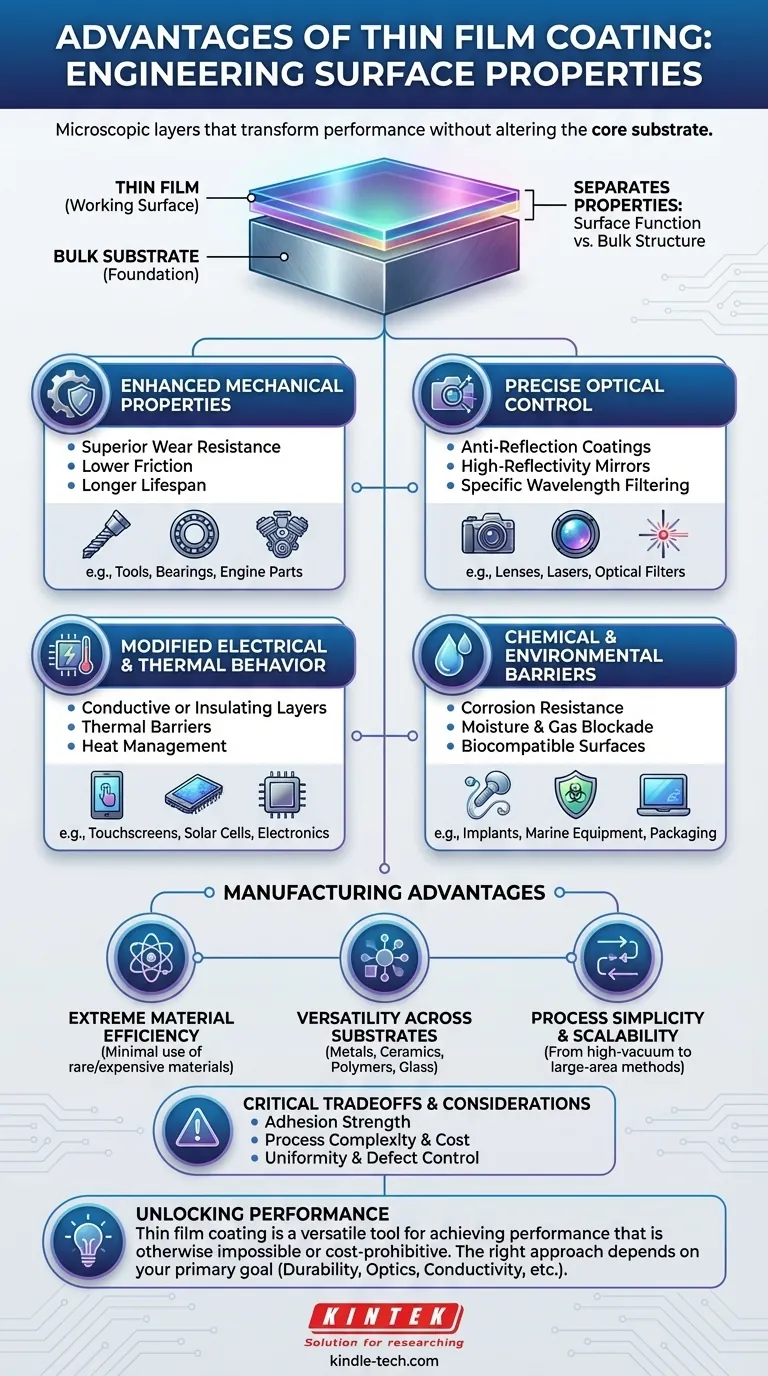

À la base, le revêtement en couches minces est une technologie utilisée pour appliquer une couche microscopique de matériau sur une surface, modifiant fondamentalement ses propriétés sans changer le substrat sous-jacent. Les principaux avantages résident dans la capacité d'ajouter de nouvelles fonctions — telles que la résistance à l'usure, le filtrage optique ou la conductivité électrique — à un matériau massif avec une précision extrême et une utilisation minimale des ressources.

Les revêtements en couches minces ne sont pas de simples couches protectrices ; ils constituent une méthode stratégique pour modifier les propriétés de surface. Ils permettent des performances et des fonctionnalités que le matériau de base seul ne peut pas atteindre, souvent avec des gains significatifs en efficacité et en durabilité.

Comment les couches minces transforment une surface

Pour comprendre les avantages, il est crucial de comprendre d'abord le principe. Une couche mince agit comme la nouvelle « surface de travail » d'un objet, tandis que le matériau massif fournit la base structurelle.

Définir le film « mince »

Une couche mince est une couche de matériau dont l'épaisseur varie de fractions de nanomètre à plusieurs micromètres. À cette échelle, les propriétés du film peuvent être radicalement différentes de celles du même matériau sous forme massive.

Le principe de l'ingénierie de surface

Cette technologie sépare les propriétés de surface souhaitées (par exemple, dureté, réflectivité) des propriétés de masse requises (par exemple, résistance, poids, coût). Vous pouvez utiliser un plastique bon marché et léger pour le corps d'un appareil, mais appliquer une couche mince pour donner à son objectif une surface antireflet et résistante aux rayures.

Principaux avantages en termes de performance

La véritable puissance des couches minces réside dans le large éventail de propriétés fonctionnelles qu'elles peuvent introduire sur un substrat.

Propriétés mécaniques améliorées

En déposant des matériaux très durs comme le nitrure de titane (TiN) ou le carbone de type diamant (DLC), vous pouvez améliorer considérablement la surface d'un composant. Cela conduit à une résistance à l'usure supérieure, à une friction réduite et à une durée de vie opérationnelle plus longue pour les outils, les roulements et les pièces de moteur.

Contrôle précis de la lumière

Les couches minces sont essentielles en optique. En empilant plusieurs couches de matériaux et d'épaisseurs spécifiques, les ingénieurs peuvent créer des revêtements hautement spécialisés. Ceux-ci comprennent des revêtements antireflets pour les objectifs d'appareils photo, des miroirs à haute réflectivité pour les lasers et des filtres passe-bande qui ne laissent passer que des longueurs d'onde spécifiques de lumière.

Comportement électrique et thermique modifié

Les couches minces peuvent être utilisées pour ajouter des fonctionnalités électriques. Les oxydes conducteurs transparents (comme l'ITO) sont utilisés dans les écrans tactiles et les cellules solaires. Inversement, les films isolants comme le dioxyde de silicium sont fondamentaux pour la fabrication de microcircuits. Ils peuvent également agir comme des barrières thermiques, gérant la chaleur dans l'électronique haute performance.

Barrières chimiques et environnementales

Une couche mince dense et non poreuse peut sceller un substrat de son environnement. Ceci est crucial pour prévenir la corrosion des métaux, bloquer la perméation de l'humidité dans les appareils électroniques et créer des surfaces biocompatibles pour les implants médicaux.

Comprendre les avantages de la fabrication

Au-delà des performances, les méthodes utilisées pour créer des couches minces offrent leurs propres avantages.

Efficacité matérielle extrême

Étant donné que les couches sont incroyablement minces, la quantité de matériau requise est minuscule. Cela rend économiquement viable l'utilisation de matériaux coûteux ou rares, comme l'or ou le platine, pour obtenir un effet de surface souhaité sans fabriquer tout l'objet à partir de ceux-ci.

Polyvalence sur les substrats et les échelles

Les couches minces peuvent être appliquées sur une vaste gamme de substrats, y compris les métaux, les céramiques, les polymères et le verre. Les processus de création peuvent être adaptés à différents besoins. Par exemple, certaines méthodes excellent dans le revêtement de formes 3D complexes, tandis que d'autres sont conçues pour de grandes surfaces planes comme le verre architectural.

Simplicité du processus et basses températures

Bien que certaines méthodes nécessitent un vide et une température élevés, d'autres comme le procédé sol-gel sont réputées pour leur simplicité relative. Ces techniques permettent une excellente uniformité du film sur de grandes surfaces et peuvent souvent être réalisées à basse température, ce qui les rend adaptées au revêtement de substrats sensibles à la chaleur comme les plastiques.

Compromis critiques et considérations

La technologie des couches minces est puissante mais non sans défis. L'objectivité exige de les reconnaître.

Le défi de l'adhérence

Un revêtement n'est aussi efficace que son adhérence au substrat. Une mauvaise adhérence peut provoquer le pelage, l'écaillage ou la délamination du film, le rendant inutile. Obtenir une liaison solide et durable est un aspect critique et souvent complexe du processus de revêtement.

Complexité et coût du processus

Les films haute performance créés avec des procédés tels que le dépôt physique en phase vapeur (PVD) ou le dépôt chimique en phase vapeur (CVD) nécessitent des équipements sophistiqués sous vide poussé. L'investissement initial en capital et la complexité opérationnelle de ces systèmes peuvent être substantiels.

Uniformité et contrôle des défauts

Les défauts microscopiques tels que les trous d'épingle, les fissures ou les variations d'épaisseur peuvent compromettre la fonction entière du film. Le maintien d'un contrôle strict du processus pour assurer l'uniformité et minimiser les défauts est essentiel, en particulier dans les applications de haute précision comme l'optique et les semi-conducteurs.

Faire le bon choix pour votre objectif

La sélection de la bonne approche de couche mince dépend entièrement de votre objectif principal.

- Si votre objectif principal est la durabilité mécanique : Étudiez les revêtements durs comme le TiN ou le DLC, généralement appliqués par PVD, car ils offrent la meilleure résistance à l'usure pour les outils et les composants.

- Si votre objectif principal est la précision optique : Concentrez-vous sur les empilements diélectriques ou métalliques appliqués par des méthodes telles que le pulvérisation cathodique ou l'évaporation, qui permettent un contrôle de l'épaisseur au niveau nanométrique.

- Si votre objectif principal est une couverture rentable sur une grande surface : Explorez les techniques à pression atmosphérique telles que la méthode sol-gel ou la pyrolyse par pulvérisation, surtout si une performance extrême n'est pas la priorité absolue.

- Si votre objectif principal est de créer une couche conductrice et transparente : Votre meilleure option sera probablement les oxydes conducteurs transparents (TCO) pulvérisés comme l'oxyde d'indium-étain (ITO).

En fin de compte, le revêtement en couches minces est un outil polyvalent et puissant pour débloquer des performances matérielles qui seraient autrement impossibles ou trop coûteuses.

Tableau récapitulatif :

| Catégorie d'avantage | Avantages clés |

|---|---|

| Propriétés mécaniques | Résistance à l'usure, friction réduite, durée de vie prolongée |

| Contrôle optique | Antireflet, haute réflectivité, filtrage précis |

| Électrique et thermique | Couches conductrices ou isolantes, gestion thermique |

| Chimique et environnemental | Résistance à la corrosion, barrières contre l'humidité, biocompatibilité |

| Efficacité de fabrication | Efficacité matérielle, polyvalence, simplicité du processus |

Prêt à concevoir des propriétés de surface supérieures pour vos composants ?

KINTEK se spécialise dans les solutions avancées de revêtement en couches minces et l'équipement de laboratoire. Que vous ayez besoin d'améliorer la résistance à l'usure, d'obtenir un filtrage optique précis ou d'ajouter une fonctionnalité électrique à vos substrats, notre expertise peut vous aider à choisir le processus de revêtement et les matériaux appropriés pour votre application spécifique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos technologies de couches minces peuvent améliorer les performances, la durabilité et l'efficacité de votre produit.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four à presse à chaud sous vide pour stratification et chauffage

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Qu'est-ce que la pulvérisation cathodique dans les semi-conducteurs ? Un guide du dépôt de couches minces de précision

- Pourquoi les métaux de transition autres que le Co, le Ni et le Cu sont-ils moins favorables au graphène CVD ? Coûts et obstacles techniques

- Quels sont les avantages du revêtement en carbone amorphe (DLC) ? Prolongez la durée de vie des composants grâce à une dureté extrême et un faible frottement

- Quels sont les composants du dépôt chimique en phase vapeur ? Les éléments essentiels d'un système CVD

- Comment le graphène est-il synthétisé ? Choisir la bonne méthode pour votre application

- Quelle est la formule du taux de dépôt de couche mince ? Maîtrisez les variables clés de votre procédé

- Quel est le principe du dépôt par pulvérisation cathodique ? Maîtrisez le dépôt de couches minces pour votre laboratoire

- Quels sont les inconvénients et les défis de la méthode HFCVD ? Surmonter les limites de croissance et les problèmes de filament