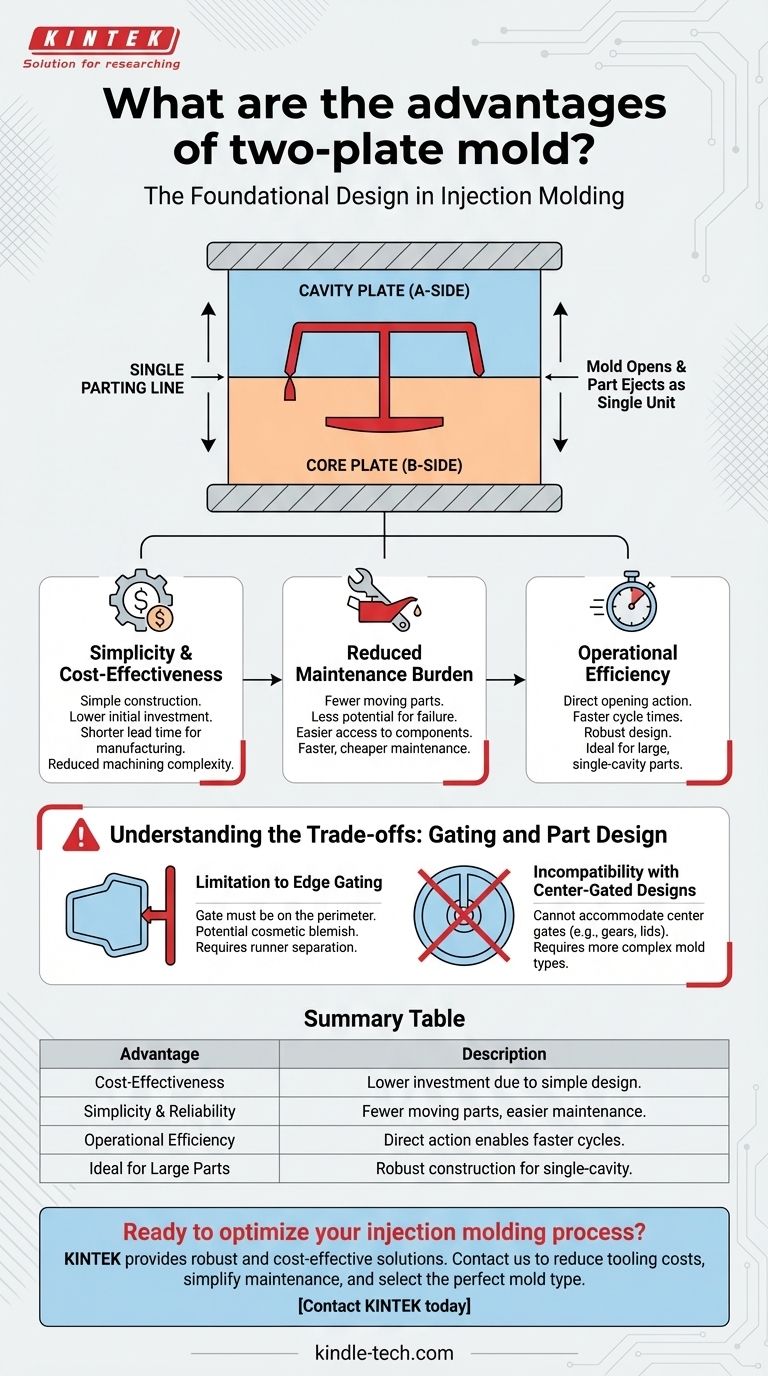

Lors de l'évaluation de l'outillage de moulage par injection, le moule à deux plaques représente la conception fondamentale, et ses principaux avantages sont sa simplicité et sa rentabilité. Cette construction simple, composée d'un côté empreinte et d'un côté noyau qui se séparent sur un seul plan de joint, entraîne des coûts de fabrication et de maintenance inférieurs à ceux des systèmes multi-plaques ou à canaux chauds plus complexes.

L'avantage principal d'un moule à deux plaques est sa conception directe et simple, qui minimise les coûts d'outillage et simplifie le fonctionnement. Cependant, cette simplicité limite intrinsèquement les options d'injection et exige que la pièce et son système de carotte soient éjectés ensemble, un compromis critique qui doit influencer la conception de votre pièce.

La base : Simplicité et rentabilité

Le moule à deux plaques est le type de moule le plus courant en moulage par injection, et ce pour une bonne raison. Sa conception est la structure la plus simple possible qui puisse produire une pièce.

Un seul plan de joint

Un moule à deux plaques se compose de deux sections principales, ou plaques : la plaque empreinte (côté A) et la plaque noyau (côté B). Le moule se sépare le long d'un seul plan, appelé plan de joint, pour éjecter la pièce finie.

Coûts d'outillage et de fabrication réduits

Cette construction simple nécessite un usinage moins complexe et moins de composants qu'un moule multi-plaques. Cela se traduit directement par un investissement initial plus faible et un délai de fabrication de l'outil plus court.

Charge de maintenance réduite

Avec moins de pièces mobiles, il y a moins de points de défaillance potentiels. La maintenance est plus simple, plus rapide et moins coûteuse, car l'accès à l'empreinte, au noyau et au système d'éjection est direct.

Comment la simplicité se traduit en efficacité opérationnelle

Les avantages d'un moule à deux plaques vont au-delà du coût initial et s'étendent au cycle de production lui-même, surtout lorsqu'il est associé à la bonne conception de pièce.

Cycles plus rapides et plus robustes

L'action mécanique d'un moule à deux plaques est directe : il s'ouvre et se ferme. Cela peut entraîner des temps de cycle plus courts car il y a moins de mouvement requis (course du moule) par rapport à un moule à trois plaques qui doit s'ouvrir sur deux plans de joint différents.

Idéal pour les pièces à cavité unique et les grandes pièces

La conception robuste et simple est exceptionnellement bien adaptée à la production de grandes pièces à partir d'une seule cavité. Les forces à l'intérieur du moule sont gérées plus directement, et la construction peut gérer efficacement des pressions de serrage élevées.

Comprendre les compromis : Injection et conception de pièces

Les principaux avantages d'un moule à deux plaques sont aussi la source de ses principales limitations. La simplicité de la conception impose des contraintes spécifiques sur la pièce et le système de carotte.

Limitation à l'injection latérale

Dans un moule à deux plaques standard, le système de carotte qui achemine le plastique vers la pièce doit également être situé sur le plan de joint. Cela signifie que le point d'injection – le point d'entrée du plastique – se trouve presque toujours sur le bord ou le périmètre de la pièce. Cela peut laisser une imperfection esthétique qui doit être acceptable pour le produit final.

La carotte est éjectée avec la pièce

Lorsque le moule s'ouvre, la pièce et le système de carotte attaché sont éjectés ensemble en une seule unité. Cela nécessite une opération secondaire pour séparer la pièce de la carotte, ce qui peut être fait manuellement ou par automatisation. Cette étape ajoute des coûts de main-d'œuvre et peut affecter le temps de cycle net.

Incompatibilité avec les conceptions à injection centrale

Si une pièce nécessite un point d'injection en son centre pour un flux de plastique optimal et une stabilité dimensionnelle (par exemple, un engrenage ou un couvercle rond), un moule à deux plaques standard n'est pas une option viable. De telles conceptions nécessitent un moule à trois plaques ou un système à canaux chauds pour acheminer le plastique au centre de la cavité.

Faire le bon choix pour votre projet

Le choix du type de moule est une décision critique qui équilibre les exigences de la pièce avec votre budget et votre volume de production.

- Si votre objectif principal est de minimiser les coûts d'outillage initiaux et les délais : Un moule à deux plaques est le choix par défaut et le plus économique, à condition que la conception de votre pièce soit compatible avec l'injection latérale.

- Si vous produisez une pièce simple, à grand volume, où une marque d'injection sur le bord est acceptable : La nature robuste et l'efficacité opérationnelle d'un moule à deux plaques en font une solution très fiable.

- Si votre pièce nécessite une injection centrale ou présente des caractéristiques complexes qui exigent un contrôle précis du flux : Vous devez envisager un moule à trois plaques ou un système à canaux chauds, car la conception fondamentale d'un moule à deux plaques ne répondra pas à vos exigences d'injection.

En comprenant ces principes fondamentaux, vous pouvez choisir en toute confiance l'architecture de moule qui correspond parfaitement à la conception de votre pièce, à votre budget et à vos objectifs de production.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Rentabilité | Investissement initial et coûts de fabrication inférieurs grâce à une conception plus simple. |

| Simplicité et fiabilité | Moins de pièces mobiles entraînent une maintenance plus facile et moins de pannes potentielles. |

| Efficacité opérationnelle | L'action d'ouverture/fermeture directe peut permettre des temps de cycle plus rapides pour les pièces compatibles. |

| Idéal pour les pièces grandes/uniques | La construction robuste convient parfaitement aux grandes pièces issues d'une seule cavité. |

Prêt à optimiser votre processus de moulage par injection avec le bon outillage ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions robustes et rentables pour vos besoins en laboratoire et en production. Que vous évaluiez un simple moule à deux plaques pour un nouveau projet ou que vous ayez besoin de systèmes plus complexes, notre expertise en équipement de laboratoire et en consommables vous assure d'obtenir le bon outil pour le travail.

Nous pouvons vous aider à :

- Réduire les coûts d'outillage initiaux et raccourcir les délais.

- Simplifier la maintenance et améliorer la fiabilité de la production.

- Sélectionner le type de moule parfait pour la conception de votre pièce et vos exigences de volume spécifiques.

Contactez KINTEK dès aujourd'hui pour discuter de la façon dont nos solutions peuvent apporter efficacité et valeur à votre exploitation !

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Moules de presse cylindriques Assemble Lab

- Presse à moule de forme spéciale pour laboratoire

- Moules de Presse Cylindrique pour Applications de Laboratoire

- Bague de matrice pour presse à comprimés rotative multi-poinçons pour moules ovales et carrés rotatifs

Les gens demandent aussi

- Quels sont les avantages d'un moule à trois plaques par rapport à un moule à deux plaques ? Obtenez une production automatisée et une liberté de conception

- Quel rôle jouent les moules en graphite dans le pressage à chaud sous vide des composites à base de NiCr ? Perspectives d'experts pour une densité supérieure

- Quelles sont les fonctions principales d'un moule en acier inoxydable dans le CSP ? Amélioration de la densification de la céramique CaF2

- Quel type de moule est utilisé pour le moulage par compression de pièces peu profondes ou plates ? Le guide définitif des moules de type à bavure (Flash-Type Molds)

- Quel rôle jouent les moules métalliques lors de l'étape de pressage à froid de la fabrication de composites VC/Cu ? Façonnage de haute précision

- Quelles sont les fonctions clés des moules en graphite à haute température ? Optimisation du pressage à chaud sous vide pour les composites W-50%Cu

- Quel rôle joue un moule en graphite dans le frittage par pressage à chaud sous vide de Y3+:CaF2 ? Atteindre une transparence optique maximale

- Qu'est-ce qu'un moule dans la fabrication ? Débloquez la production de masse avec un outillage de précision