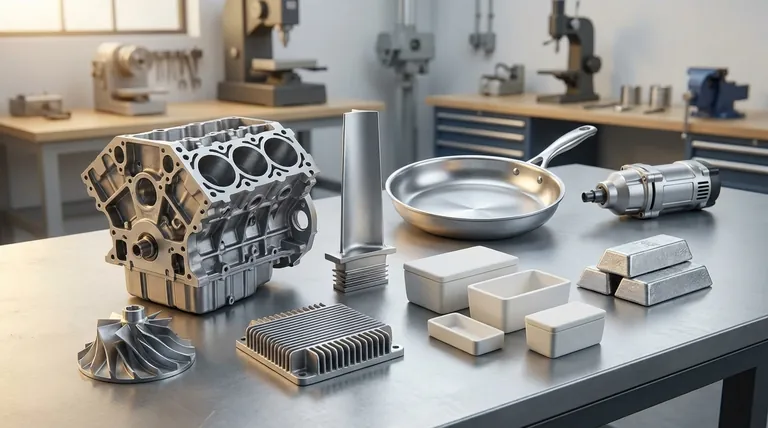

La fonderie d'aluminium est un processus de fabrication fondamental utilisé dans presque tous les grands secteurs industriels. Ses applications vont des composants automobiles et aérospatiaux critiques aux appareils électroniques grand public et aux ustensiles de cuisine, grâce à une combinaison unique de faible poids, de haute résistance, d'excellente conductivité thermique et de résistance à la corrosion.

La raison principale de la large diffusion de la fonderie d'aluminium réside dans sa polyvalence inégalée. Elle offre un équilibre optimal entre les propriétés du matériau et la facilité de fabrication, permettant aux ingénieurs de créer des pièces complexes, légères et rentables qui seraient difficiles, voire impossibles, à produire avec d'autres matériaux.

Les propriétés clés qui favorisent l'adoption de l'aluminium

Pour comprendre ses applications, nous devons d'abord comprendre les avantages inhérents du matériau. Le choix d'utiliser la fonderie d'aluminium est presque toujours une décision basée sur une ou plusieurs des propriétés clés suivantes.

Rapport résistance/poids exceptionnel

C'est l'avantage le plus significatif de l'aluminium. Les alliages d'aluminium offrent une résistance impressionnante tout en pesant environ un tiers du poids de l'acier.

Cette propriété est un moteur principal dans les industries du transport, où la réduction du poids se traduit directement par une amélioration de l'efficacité énergétique et des performances.

Conductivité thermique et électrique supérieure

L'aluminium est un excellent conducteur de chaleur et d'électricité. Cela en fait le matériau de choix pour les applications nécessitant une gestion thermique efficace.

Les composants tels que les dissipateurs thermiques dans l'électronique et les blocs moteurs dans les véhicules dépendent de cette propriété pour dissiper rapidement la chaleur et éviter la surchauffe.

Résistance naturelle à la corrosion

L'aluminium forme naturellement une couche mince et dense d'oxyde d'aluminium à sa surface lorsqu'il est exposé à l'air. Cette couche d'oxyde passive offre une protection exceptionnelle contre la corrosion.

Cela rend les pièces moulées en aluminium adaptées aux produits utilisés à l'extérieur, dans des environnements marins, ou dans des applications où l'exposition à l'humidité est une préoccupation.

Excellente coulabilité et liberté de conception

Les alliages d'aluminium en fusion s'écoulent avec une fluidité exceptionnelle, leur permettant de remplir des sections fines et complexes d'un moule. Cette propriété, connue sous le nom de coulabilité, est un avantage majeur pour la fabrication.

Elle permet la production de pièces complexes, proches de la forme finale, avec des détails fins, minimisant le besoin d'opérations d'usinage secondaires coûteuses et chronophages.

Applications clés par industrie

Ces propriétés fondamentales se traduisent directement par des applications spécifiques à haute valeur ajoutée dans divers secteurs.

Automobile et transport

L'industrie automobile est le plus grand consommateur de pièces moulées en aluminium. L'objectif est presque toujours la réduction de poids pour respecter les normes d'économie de carburant et d'émissions.

Les pièces courantes comprennent les blocs moteurs, les culasses, les carters de transmission, les pistons, les composants de suspension et les roues.

Aérospatiale et défense

Dans l'aérospatiale, chaque gramme compte. Le rapport résistance/poids élevé rend la fonderie d'aluminium essentielle pour la production de composants structurels légers.

Les applications comprennent des composants de cellule, des supports, des carters de boîte de vitesses et divers raccords où la réduction de la masse sans compromettre la sécurité est essentielle.

Électronique et télécommunications

Le principal moteur de l'utilisation de l'aluminium dans l'électronique est la gestion thermique. La capacité du matériau à dissiper la chaleur est cruciale pour la performance et la longévité.

On trouve des pièces moulées en aluminium utilisées comme dissipateurs thermiques pour les processeurs, boîtiers pour ordinateurs portables et serveurs, et enceintes pour équipements de télécommunications qui protègent les composants internes sensibles.

Biens de consommation et équipement industriel

La résistance à la corrosion, le poids léger et la capacité à conserver une finition de surface de haute qualité rendent l'aluminium idéal pour une large gamme de produits.

Cela comprend les ustensiles de cuisine comme les casseroles et les poêles, les boîtiers d'outils électriques, les luminaires, et divers composants dans les machines industrielles et la robotique.

Comprendre les compromis

Aucun matériau n'est parfait pour toutes les situations. Être un conseiller efficace signifie reconnaître les limites de la fonderie d'aluminium.

Résistance et dureté inférieures à celles de l'acier

Bien que solide pour son poids, l'aluminium ne possède pas la résistance absolue, la résistance à la fatigue ou la dureté de l'acier. Pour les applications soumises à des contraintes extrêmes ou nécessitant une résistance élevée à l'usure, l'acier est souvent le meilleur choix.

Limites de température

Les alliages d'aluminium standard commencent à perdre une quantité significative de leur résistance à des températures élevées (généralement supérieures à 200 °C ou 400 °F).

Pour les environnements à très haute température, tels que les turbines de moteurs à réaction ou les composants d'échappement, des matériaux spécialisés comme l'acier, le titane ou les superalliages à base de nickel sont nécessaires.

Coût des matières premières plus élevé

À poids égal, l'aluminium est généralement plus cher que l'acier. Cependant, ce coût initial peut souvent être compensé par d'autres facteurs.

Le poids plus faible réduit les coûts de transport, et l'excellente coulabilité peut réduire les dépenses d'usinage, rendant parfois le coût final de la pièce compétitif.

Faire le bon choix pour votre objectif

Sélectionner le bon matériau consiste à faire correspondre ses propriétés à l'objectif principal de votre projet.

- Si votre objectif principal est la réduction maximale du poids (par exemple, automobile, aérospatiale) : La fonderie d'aluminium est le choix par défaut pour une vaste gamme de composants structurels et de chaînes cinématiques.

- Si votre objectif principal est la gestion thermique (par exemple, électronique, éclairage LED) : La conductivité thermique élevée de l'aluminium moulé en fait le matériau idéal pour les dissipateurs thermiques et les boîtiers.

- Si votre objectif principal est la résistance absolue et la performance à haute température (par exemple, engrenages à contrainte élevée, turbines de moteur) : Vous devriez vous tourner vers d'autres matériaux et processus, tels que l'acier forgé ou les alliages de titane.

- Si votre objectif principal est de produire une forme complexe à faible coût (par exemple, boîtiers, pièces décoratives) : L'excellente coulabilité de l'aluminium permet des pièces proches de la forme finale qui nécessitent un traitement secondaire minimal.

En fin de compte, comprendre les propriétés fondamentales de l'aluminium vous permet de l'exploiter comme une solution puissante et polyvalente à un grand nombre de défis d'ingénierie.

Tableau récapitulatif :

| Industrie | Applications clés | Moteur principal |

|---|---|---|

| Automobile et transport | Blocs moteurs, culasses, roues | Réduction de poids pour l'efficacité énergétique |

| Aérospatiale et défense | Composants de cellule, boîtiers, supports | Haut rapport résistance/poids |

| Électronique et télécommunications | Dissipateurs thermiques de processeur, boîtiers de serveurs | Gestion thermique supérieure |

| Biens de consommation et industriel | Ustensiles de cuisine, boîtiers d'outils électriques, pièces de machines | Résistance à la corrosion et liberté de conception |

Besoin d'une solution de fonderie d'aluminium personnalisée pour votre équipement de laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements et de consommables de laboratoire de haute qualité. Que vous développiez des boîtiers d'instruments complexes, des dissipateurs thermiques personnalisés pour des dispositifs analytiques ou des composants durables pour vos machines de laboratoire, notre expertise en science des matériaux peut vous aider à choisir le processus de fonderie d'aluminium approprié pour des performances et une rentabilité optimales.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en laboratoire avec des composants en aluminium moulés avec précision.

Guide Visuel

Produits associés

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Fabricant de pièces personnalisées en PTFE Téflon pour boîtes de culture et boîtes d'évaporation

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Fabricant de pièces personnalisées en PTFE Téflon pour réacteur de synthèse hydrothermale, papier carbone et tissu carbone, nano-croissance

Les gens demandent aussi

- Quelle est la fonction d'un creuset en alumine dans la synthèse du NaSICON ? Assurer la pureté dans les réactions à haute température

- Quel est le but de l'utilisation de creusets en alumine comme revêtements dans les autoclaves ? Assurer la pureté dans les tests statiques à haute pression

- Quelle est la fonction d'un creuset en alumine de haute pureté dans le processus de aluminisation ? Assurer des réactions de revêtement pures

- Quelle est la plage de température des creusets en alumine ? Facteurs clés pour une utilisation sûre à haute température

- Pourquoi les creusets en alumine de haute pureté (Al2O3) sont-ils nécessaires pour les tests de corrosion au plomb liquide ? Assurer la pureté des données expérimentales