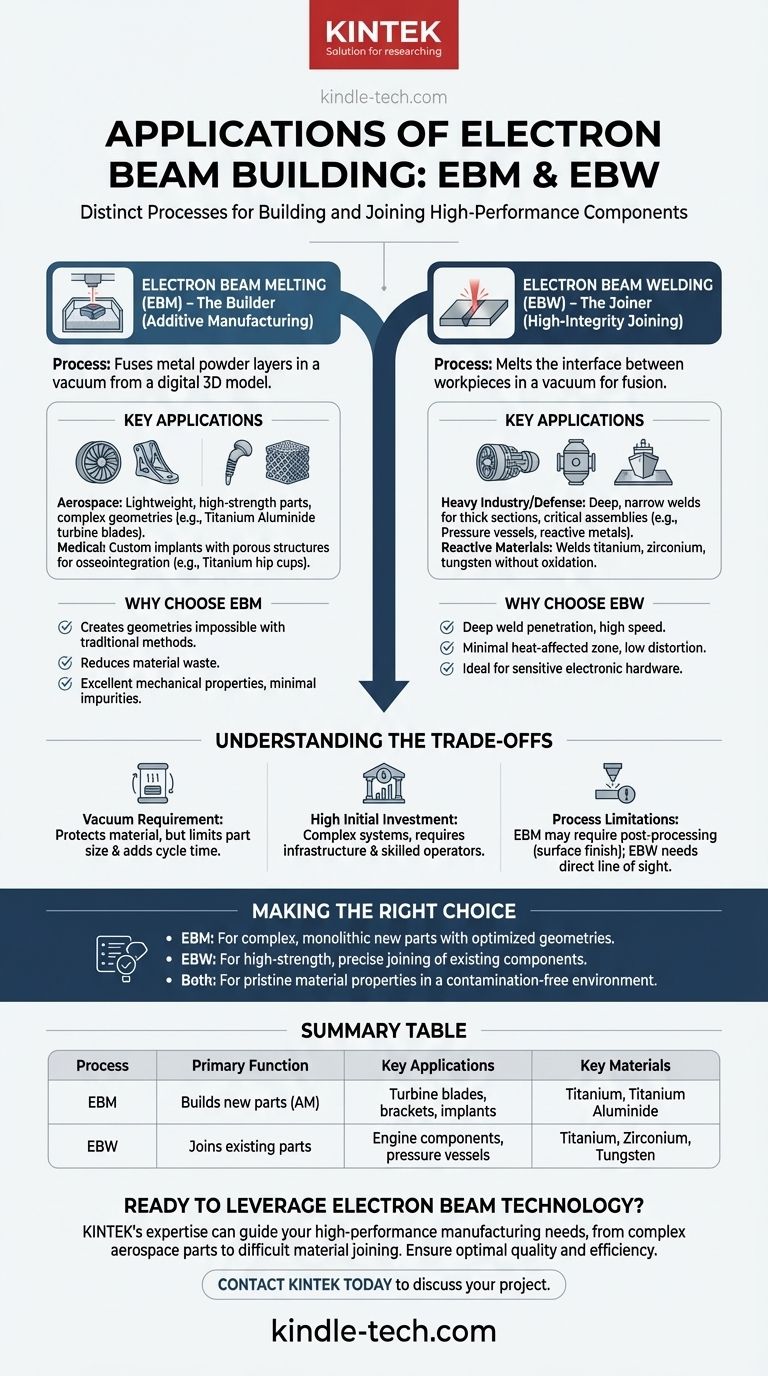

À la base, le terme « fabrication par faisceau d'électrons » fait référence à deux procédés de fabrication distincts mais liés. Le premier est la fusion par faisceau d'électrons (EBM), une méthode d'impression 3D qui construit des pièces à partir de poudre métallique, et le second est le soudage par faisceau d'électrons (EBW), qui assemble des composants. Les applications sont concentrées dans les secteurs de haute performance comme l'aérospatiale, le médical et la défense, où la technologie est utilisée pour créer de tout, des aubes de turbine de moteur à réaction et des implants médicaux aux composants électroniques spécialisés et aux assemblages structurels.

Le point essentiel à retenir est qu'un faisceau d'électrons est une source d'énergie, pas un processus unique. Vous devez d'abord distinguer si votre objectif est de construire une nouvelle pièce à partir de zéro (EBM) ou d'assembler des pièces existantes (EBW), car cela détermine l'application et le résultat entiers.

Le processus de "construction" : Fusion par faisceau d'électrons (EBM)

La fusion par faisceau d'électrons est une forme de fusion sur lit de poudre, une technologie de fabrication additive (impression 3D). Elle utilise un faisceau d'électrons de haute énergie pour faire fondre et fusionner des couches de poudre métallique sous vide, construisant une pièce solide et entièrement dense à partir d'un modèle 3D numérique.

Applications clés dans l'aérospatiale

L'EBM est largement utilisée pour produire des composants légers et à haute résistance pour les avions et les engins spatiaux. Cela inclut des pièces complexes comme les aubes de turbine, qui bénéficient des capacités à haute température de matériaux comme l'aluminure de titane, et les supports structurels avec des conceptions optimisées et topologiques impossibles à usiner de manière traditionnelle.

Implants et dispositifs médicaux

La technologie est idéale pour créer des implants médicaux personnalisés. Parce que l'EBM peut traiter des matériaux biocompatibles comme le titane et créer des structures en treillis complexes et poreuses, elle est utilisée pour fabriquer des implants orthopédiques tels que des cupules de hanche et des cages rachidiennes. La surface poreuse favorise l'ostéointégration, où l'os du patient se développe dans l'implant pour une liaison plus forte et plus permanente.

Pourquoi l'EBM est choisie pour ces tâches

L'EBM permet la création de géométries impossibles à réaliser par moulage ou usinage, réduit considérablement le gaspillage de matériaux et produit des pièces dotées d'excellentes propriétés mécaniques. L'environnement sous vide à haute température minimise les impuretés et les contraintes résiduelles, ce qui donne des pièces souvent supérieures à celles fabriquées par moulage.

Le processus d'"assemblage" : Soudage par faisceau d'électrons (EBW)

Alors que l'EBM construit des pièces, l'EBW les assemble. Ce processus utilise un faisceau d'électrons finement focalisé pour faire fondre l'interface entre deux pièces à usiner, qui fusionnent ensuite à mesure que le matériau fondu refroidit. Il s'agit d'un processus d'assemblage à haute densité d'énergie, et non d'un processus de construction.

Applications dans l'industrie lourde et la défense

L'EBW crée des soudures exceptionnellement profondes et étroites, ce qui la rend adaptée à l'assemblage de sections épaisses de métal. Elle est utilisée pour fabriquer des assemblages critiques comme les composants de moteurs d'avion, les récipients sous pression, et potentiellement de grandes structures telles que les tôles de coque de navire ou les réservoirs de stockage où l'intégrité de la soudure est primordiale.

Manipulation de matériaux difficiles et réactifs

L'ensemble du processus EBW se déroule sous vide, ce qui empêche la contamination atmosphérique par l'oxygène ou l'azote. Cela en fait la méthode préférée pour souder les métaux réactifs comme le titane et le zirconium, ainsi que les métaux à haut point de fusion (réfractaires) comme le tungstène et le molybdène, qui autrement s'oxyderaient ou deviendraient cassants.

Pourquoi l'EBW est choisie pour ces tâches

L'EBW est appréciée pour sa pénétration de soudure profonde, sa vitesse de soudage élevée et sa zone affectée thermiquement minimale. Cette faible apport de chaleur réduit la déformation des pièces, ce qui est essentiel lors de l'assemblage de composants usinés avec précision pour l'aérospatiale ou de matériel électronique sensible.

Comprendre les compromis

L'EBM et l'EBW sont des processus puissants mais spécialisés, avec des limitations communes qu'il est important de comprendre.

L'exigence de vide

La nécessité d'une chambre à vide poussé est la plus grande force et la plus grande contrainte de la technologie. Elle protège le matériau mais limite la taille maximale de la pièce qui peut être construite ou soudée et ajoute un temps significatif à chaque cycle pour la mise sous vide de la chambre.

Investissement initial élevé

Les systèmes à faisceau d'électrons sont complexes et coûteux à acheter, installer et entretenir. Ils nécessitent une infrastructure importante, y compris des alimentations haute tension et un blindage contre les radiations (en raison de la génération de rayons X), et exigent des opérateurs hautement qualifiés.

Limitations spécifiques au processus

Les pièces EBM ont souvent une finition de surface plus rugueuse que celles fabriquées avec d'autres méthodes additives et peuvent nécessiter des étapes de post-traitement comme l'usinage. Pour l'EBW, le faisceau nécessite une ligne de visée directe vers le joint, ce qui peut rendre impossible le soudage de certaines géométries complexes ou cachées.

Faire le bon choix pour votre application

Le choix du bon processus de faisceau d'électrons dépend entièrement de votre objectif de fabrication.

- Si votre objectif principal est de créer une pièce complexe et monolithique à partir d'une conception numérique : L'EBM est la technologie appropriée pour la fabrication additive de nouveaux composants avec des géométries optimisées et des caractéristiques internes.

- Si votre objectif principal est d'assembler deux ou plusieurs composants métalliques avec un joint de haute résistance et précis : L'EBW est le choix supérieur pour le soudage de haute intégrité, en particulier pour les sections épaisses ou les matériaux réactifs.

- Si votre objectif principal est d'obtenir des propriétés matérielles impeccables sans contamination atmosphérique : Les deux processus sont idéaux, car l'environnement sous vide partagé protège le métal de l'oxydation et des impuretés.

Comprendre cette distinction fondamentale entre la construction et l'assemblage est la première étape pour exploiter la puissance de la technologie des faisceaux d'électrons pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Processus | Fonction principale | Applications clés | Matériaux clés |

|---|---|---|---|

| Fusion par faisceau d'électrons (EBM) | Construit de nouvelles pièces (Fabrication additive) | Aubes de turbine, supports structurels, implants médicaux | Titane, Aluminure de titane |

| Soudage par faisceau d'électrons (EBW) | Assemble des pièces existantes (Soudage de haute intégrité) | Composants de moteurs d'avion, récipients sous pression, assemblages de métaux réactifs | Titane, Zirconium, Tungstène, Molybdène |

Prêt à exploiter la technologie des faisceaux d'électrons pour vos besoins de fabrication de haute performance ?

Que vous développiez des composants aérospatiaux complexes, créiez des implants médicaux personnalisés ou assembliez des matériaux difficiles, l'expertise de KINTEK en matière d'équipements de laboratoire et de fabrication avancés peut vous aider à obtenir des résultats supérieurs. Notre équipe peut vous guider dans le choix de la bonne technologie pour votre application spécifique, garantissant une qualité de pièce et une efficacité de processus optimales.

Contactez KINTEL dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire progresser vos projets en fabrication additive et en soudage de haute précision.

Guide Visuel

Produits associés

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Instrument de tamisage électromagnétique tridimensionnel

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

- Fabricant de pièces personnalisées en PTFE Téflon pour boîtes de culture et boîtes d'évaporation

Les gens demandent aussi

- Qu'est-ce que la pulvérisation cathodique dans le traitement par plasma ? Un guide pour le dépôt de couches minces de haute pureté

- Qu'est-ce que le pulvérisation cathodique magnétron ? Un guide du dépôt de couches minces de haute qualité

- Comment appelle-t-on le récipient qui contient la matière première métallique dans l'évaporation par faisceau d'électrons ? Assurez la pureté et la qualité de votre dépôt de couches minces

- Quels sont les effets du pulvérisation cathodique magnétron ? Obtenez des films minces durables et de haute qualité pour votre laboratoire

- Qu'est-ce que la pulvérisation cathodique magnétron à courant continu (DC) ? Un guide pour le dépôt de films minces de haute qualité