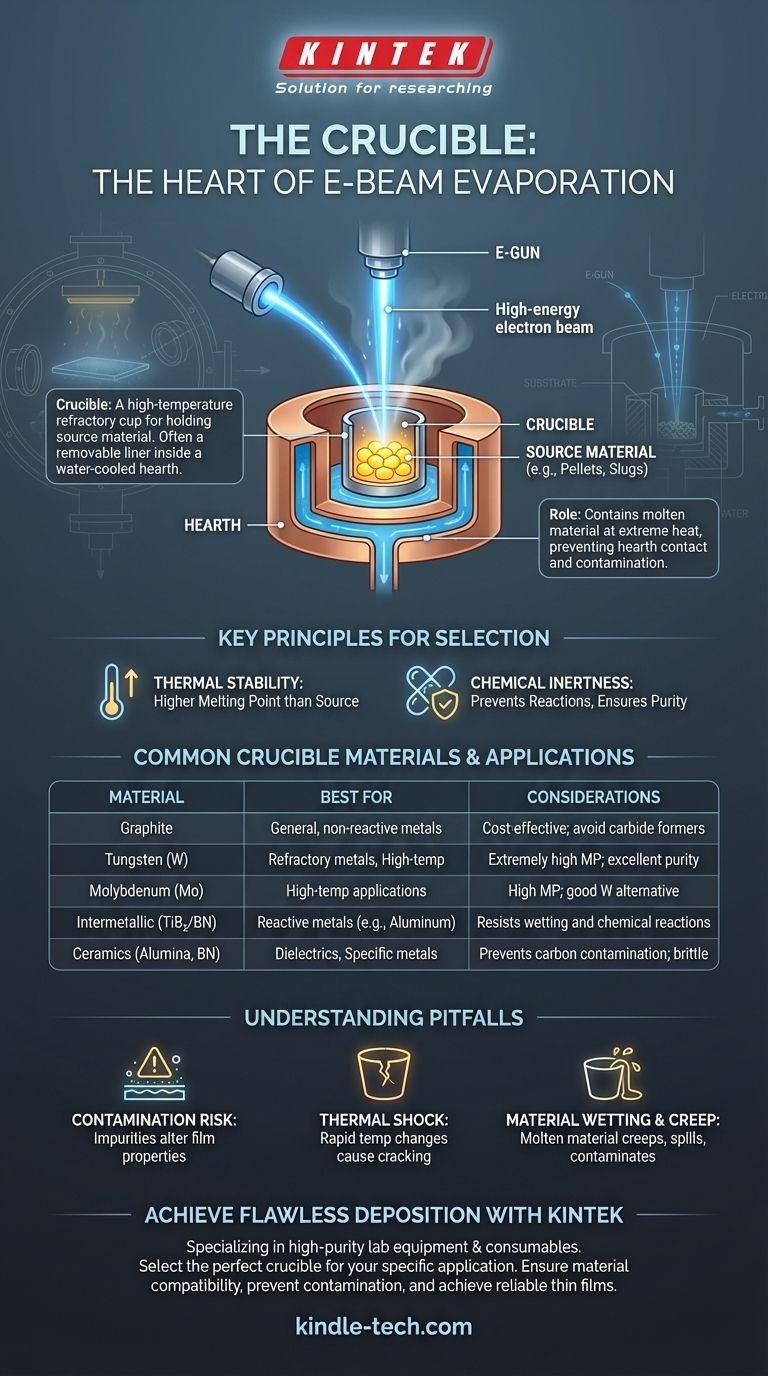

Dans l'évaporation par faisceau d'électrons, le récipient qui contient la matière première est appelé un creuset. Ce composant est une coupelle réfractaire à haute température qui contient le matériau — souvent sous forme de pastilles, de blocs ou de poudre — qui sera chauffé et vaporisé par le faisceau d'électrons.

Le creuset est bien plus qu'un simple conteneur ; c'est un composant critique du processus dont la composition matérielle doit être soigneusement choisie pour garantir la pureté et la qualité de la couche mince déposée finale. Un creuset incompatible peut contaminer l'ensemble du processus.

Le rôle du creuset dans l'évaporation par faisceau d'électrons

Pour comprendre l'importance du creuset, nous devons d'abord le situer dans le contexte du système à faisceau d'électrons. C'est un élément central dans la vaporisation réussie du matériau source.

Un composant critique dans un système plus vaste

Le creuset est généralement un insert amovible, souvent appelé doublure de creuset, qui repose à l'intérieur d'une structure en cuivre refroidie par eau appelée support (ou « hearth »). Le support évacue d'énormes quantités de chaleur, empêchant l'assemblage du canon à électrons de fondre.

Le faisceau d'électrons est guidé magnétiquement pour frapper le matériau à l'intérieur du creuset. Cette énergie focalisée fait fondre puis vaporise le matériau source, créant un nuage de vapeur qui monte pour recouvrir le substrat.

Pourquoi est-il nécessaire ?

La fonction principale du creuset est de contenir le matériau source en fusion à des températures extrêmement élevées. Cela empêche le matériau source précieux de s'allier ou d'endommager le support en cuivre.

Sans creuset, la source fondue entrerait directement en contact avec le support refroidi par eau, entraînant un mauvais transfert thermique, une contamination potentielle et des dommages à l'ensemble du canon à électrons.

Choisir le bon matériau de creuset

La sélection d'un creuset est l'une des décisions les plus importantes dans la conception d'un processus d'évaporation par faisceau d'électrons. Le choix est régi par deux principes fondamentaux : la stabilité thermique et l'inertie chimique.

Le principe de compatibilité

La règle de base est que le creuset doit avoir un point de fusion nettement plus élevé que le matériau source qu'il contient. Il doit également être chimiquement inerte par rapport au matériau source en fusion pour éviter les réactions qui pourraient introduire des impuretés dans le flux de vapeur.

Matériaux de creuset courants

Différents matériaux sont choisis en fonction du matériau source évaporé.

- Graphite : Un choix courant et rentable pour de nombreux métaux qui ne forment pas de carbures. Il offre une bonne conductivité thermique.

- Tungstène (W) : Idéal pour les évaporations à très haute température en raison de son point de fusion extrêmement élevé (3422 °C). Il est souvent utilisé pour déposer d'autres métaux réfractaires.

- Molybdène (Mo) : Similaire au tungstène mais avec un point de fusion plus bas (2623 °C). C'est une autre excellente option pour les applications à haute température.

- Intermétalliques (ex. Diborure de Titane/Nitrures de Bore) : Ces céramiques composites sont excellentes pour évaporer des métaux réactifs comme l'Aluminium. Elles résistent au « mouillage », où le métal en fusion monte et déborde sur les parois du creuset.

- Céramiques (ex. Alumine, Nitrure de Bore) : Souvent utilisées pour évaporer des matériaux diélectriques ou des métaux spécifiques où la contamination par le carbone provenant du graphite est une préoccupation.

Comprendre les compromis et les pièges

Un mauvais choix de creuset peut être la cause cachée des échecs des cycles de dépôt, de la mauvaise qualité du film et des résultats incohérents. Comprendre les défaillances potentielles est essentiel pour les éviter.

Risque de contamination

C'est le piège le plus important. Si le matériau du creuset réagit avec la source en fusion, des atomes provenant du creuset lui-même peuvent co-être évaporés et incorporés dans votre couche mince sous forme d'impuretés, modifiant ses propriétés électriques ou optiques.

Choc thermique et fissuration

De nombreux matériaux de creuset, en particulier les céramiques, sont cassants. Un chauffage ou un refroidissement rapide peut provoquer leur fissuration, ce qui peut mettre fin au processus de dépôt et potentiellement endommager le système.

Mouillage et fluage du matériau

Certains matériaux en fusion ont tendance à « mouiller » la surface du creuset. Cela peut amener le matériau à grimper le long des parois du creuset et à déborder, contaminant le support et gaspillant un matériau source précieux. C'est un problème courant lors de l'évaporation de l'aluminium à partir d'un creuset inapproprié.

Comment sélectionner le bon creuset

Votre sélection doit être guidée par le matériau que vous déposez et les propriétés de film souhaitées. Consultez toujours un tableau de compatibilité auprès d'un fournisseur réputé.

- Si votre objectif principal est la pureté maximale : Choisissez un matériau de creuset exceptionnellement inerte avec votre source, comme le tungstène pour les métaux réfractaires ou une céramique spécifique pour les diélectriques.

- Si votre objectif principal est l'évaporation de métaux réactifs comme l'Aluminium : Utilisez un creuset intermétallique ou céramique spécialisé (comme le TiB₂/BN) conçu spécifiquement pour éviter le mouillage et les réactions chimiques.

- Si votre objectif principal concerne des métaux non réactifs à usage général : Le graphite de haute pureté est souvent un point de départ fiable et rentable.

Choisir le bon creuset est une étape fondamentale qui détermine directement le succès et la qualité de votre dépôt de couche mince.

Tableau récapitulatif :

| Matériau du creuset | Idéal pour | Considérations clés |

|---|---|---|

| Graphite | Métaux non réactifs à usage général | Rentable ; à éviter avec les matériaux formant des carbures. |

| Tungstène (W) | Métaux réfractaires, applications à haute température | Point de fusion extrêmement élevé ; excellent pour une grande pureté. |

| Molybdène (Mo) | Applications à haute température | Point de fusion élevé ; bonne alternative au tungstène. |

| Intermétallique (ex. TiB₂/BN) | Métaux réactifs comme l'Aluminium | Résiste au mouillage et aux réactions chimiques. |

| Céramiques (ex. Alumine) | Diélectriques, métaux spécifiques | Prévient la contamination par le carbone ; peut être cassant. |

Obtenez un dépôt de couche mince sans défaut avec KINTEK

La sélection du bon creuset est essentielle au succès de votre processus d'évaporation par faisceau d'électrons. Un mauvais choix peut entraîner des films contaminés, des résultats incohérents et des temps d'arrêt coûteux.

KINTEK est spécialisée dans les équipements de laboratoire et les consommables de haute pureté. Nous fournissons l'expertise et les solutions de creuset — du graphite et du tungstène aux céramiques spécialisées — dont les laboratoires ont besoin pour assurer la compatibilité des matériaux, prévenir la contamination et obtenir des couches minces fiables et de haute qualité.

Laissez nos experts vous aider à choisir le creuset parfait pour votre application spécifique.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en matière d'évaporation par faisceau d'électrons et garantir la pureté et la performance de vos dépôts.

Guide Visuel

Produits associés

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Creuset en tungstène et molybdène pour le placage à l'or par évaporation par faisceau d'électrons

- Creuset en tungstène et creuset en molybdène pour revêtement par évaporation par faisceau d'électrons pour applications à haute température

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

Les gens demandent aussi

- Quel est le processus d'évaporation sous vide poussé ? Un guide pour le revêtement PVD de haute pureté

- Qu'est-ce que la pulvérisation cathodique ou l'évaporation thermique ? Choisissez la bonne méthode de dépôt de couches minces

- Comment fonctionne l'évaporation par faisceau d'électrons ? Obtenez des films minces de haute pureté pour des applications exigeantes

- Quelle est la différence entre l'évaporation thermique et l'évaporation par faisceau d'électrons ? Choisissez la bonne méthode PVD pour votre laboratoire

- Pouvez-vous évaporer l'argent ? Maîtrisez le processus PVD pour des revêtements haute performance

- Qu'est-ce que la méthode d'évaporation par faisceau d'électrons (e-beam) ? Obtenez des revêtements de films minces de haute pureté

- L'évaporation assistée par faisceau d'électrons est-elle utilisée pour les métaux ? La clé des films métalliques de haute pureté et à point de fusion élevé

- Quel est le processus thermique d'évaporation ? Un guide pour le dépôt de couches minces de haute pureté