À la base, les matériaux à haute température constituent la technologie fondamentale pour toute industrie opérant dans des conditions thermiques extrêmes. Ils sont essentiels dans l'aérospatiale pour les moteurs à réaction et les engins spatiaux, dans la production d'énergie pour les turbines à gaz et les réacteurs nucléaires, et dans les processus industriels tels que la fusion des métaux et la fabrication du verre, où les matériaux conventionnels se dégraderaient et tomberaient rapidement en panne.

La véritable valeur d'un matériau à haute température n'est pas seulement sa capacité à résister à la fusion ; c'est la préservation de son intégrité structurelle, de sa résistance mécanique et de sa stabilité chimique sous une contrainte thermique extrême qui rend possible l'ingénierie moderne et haute performance.

Le Défi Principal : Pourquoi les Matériaux Standards Échouent

Avant d'examiner les applications, il est essentiel de comprendre les problèmes que les matériaux à haute température résolvent. Lorsque les températures augmentent, les métaux et les polymères conventionnels commencent à se décomposer de manière prévisible.

Perte de Résistance Mécanique

À des températures élevées, les liaisons atomiques au sein des métaux s'affaiblissent. Cela les amène à se ramollir, à perdre leur rigidité et à devenir sensibles à une déformation lente et permanente sous charge, un phénomène connu sous le nom de fluage (creep).

Oxydation et Corrosion Accélérées

La chaleur agit comme un puissant catalyseur pour les réactions chimiques. Pour la plupart des métaux, cela signifie un taux d'oxydation (rouille) et de corrosion considérablement accru, ce qui ronge le matériau et compromet son intégrité structurelle.

Instabilité de Phase

La structure cristalline interne d'un matériau peut changer lorsqu'elle est exposée à une chaleur suffisante. Ces changements de phase peuvent entraîner de la fragilité, une déformation ou une perte complète des propriétés pour lesquelles le matériau a été initialement choisi.

Applications Clés dans l'Aérospatiale et la Défense

L'industrie aérospatiale est sans doute le principal moteur de la science des matériaux à haute température. Les objectifs de voler plus vite, plus haut et plus efficacement sont directement limités par les seuils de température des matériaux.

Composants de Moteur à Réaction

Les sections les plus chaudes d'un moteur à réaction moderne — la chambre de combustion, les aubes de turbine et la tuyère d'échappement — fonctionnent à des températures bien supérieures au point de fusion de l'acier. Les superalliages à base de nickel sont utilisés ici car ils conservent une résistance incroyable à ces températures.

Revêtements Barrières Thermiques (TBCs)

Pour pousser encore plus loin les performances, les composants du moteur sont souvent recouverts d'une fine couche de céramiques avancées. Ces TBC agissent comme un isolant thermique, protégeant le superalliage sous-jacent de la chaleur la plus extrême et permettant au moteur de fonctionner plus chaud et plus efficacement.

Engins Spatiaux et Hypersoniques

La rentrée atmosphérique génère une chaleur immense due au frottement de l'air. Les boucliers thermiques des engins spatiaux reposent sur des matériaux comme les composites carbone-carbone ou des tuiles céramiques spécialisées capables de résister et de dissiper ces charges thermiques extrêmes pour protéger le véhicule et ses occupants.

Production d'Énergie et Secteur Énergétique

L'efficacité de la production d'énergie est directement liée à la température de fonctionnement. Plus une turbine peut fonctionner à chaud, plus elle peut extraire d'énergie de sa source de carburant.

Aubes de Turbines à Gaz et à Vapeur

Similaires aux moteurs à réaction, les turbines à gaz de production d'énergie utilisent des superalliages et des revêtements barrières thermiques pour leurs aubes et leurs ailettes. Cela permet des températures de combustion plus élevées, conduisant à une plus grande efficacité et à des émissions réduites pour une puissance de sortie donnée.

Composants de Réacteurs Nucléaires

Les matériaux à l'intérieur du cœur d'un réacteur nucléaire doivent résister non seulement à des températures élevées, mais aussi à un rayonnement intense. Les alliages de zirconium et les aciers inoxydables spécialisés sont choisis pour leur capacité à maintenir leur stabilité structurelle dans cet environnement particulièrement rude.

Énergie Solaire à Concentration

Dans les centrales solaires thermiques, les matériaux utilisés dans le récepteur central doivent absorber la lumière solaire intense focalisée et transférer cette chaleur à un fluide de travail sans se dégrader. Les alliages et les céramiques à haute température sont cruciaux pour la longévité et l'efficacité de cette application.

Processus Industriels et de Fabrication

De nombreux processus industriels fondamentaux nécessitent le confinement et l'application de chaleur extrême, rendant les matériaux à haute température indispensables.

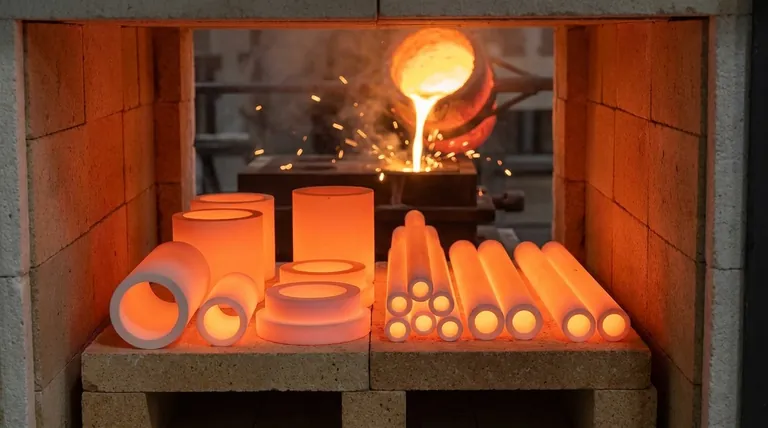

Fours, Étuvages et Réacteurs

Les revêtements des fours industriels pour la sidérurgie, la fabrication du verre et la production de ciment sont construits à partir de céramiques réfractaires. Ces matériaux, comme l'alumine et la zircone, sont chimiquement stables et agissent comme d'excellents isolants thermiques à très haute température.

Outillage à Haute Température

Les outils utilisés pour des processus tels que le forgeage, l'extrusion et le moulage sous pression doivent conserver leur forme et leur dureté lorsqu'ils sont en contact avec du métal en fusion ou blanc chaud. Les aciers à outils et les alliages spécialisés sont conçus spécifiquement à cette fin.

Capteurs Avancés

Pour surveiller et contrôler les processus à haute température, les capteurs doivent pouvoir fonctionner de manière fiable au sein de l'environnement lui-même. Cela nécessite l'utilisation de fils de platine, d'isolants céramiques et d'autres matériaux spécialisés qui ne se dégradent pas sous l'effet de la chaleur.

Comprendre les Compromis

La sélection d'un matériau à haute température n'est jamais un choix simple. Les ingénieurs doivent équilibrer la performance avec des contraintes pratiques et économiques importantes.

Coût vs. Performance

Les éléments utilisés dans les superalliages à haute température (nickel, cobalt, rhénium) sont rares et coûteux. Le traitement complexe requis pour les céramiques avancées ajoute encore au coût, rendant ces matériaux des ordres de grandeur plus chers que l'acier conventionnel.

Fragilité vs. Résistance

Beaucoup des matériaux les plus résistants à haute température, en particulier les céramiques, sont très fragiles à température ambiante. Cela les rend difficiles à usiner et très susceptibles à une défaillance catastrophique due à un impact ou à un choc thermique.

Fabrication et Réparation

Les mêmes propriétés qui rendent ces matériaux durables les rendent également incroyablement difficiles à façonner, à souder et à usiner. La fabrication des composants nécessite souvent des techniques spécialisées comme la coulée à cire perdue ou la métallurgie des poudres, et les réparations sur site sont presque impossibles.

Faire le Bon Choix pour Votre Objectif

Le matériau optimal dépend entièrement de la combinaison spécifique de contraintes thermiques, mécaniques et chimiques auxquelles il sera confronté.

- Si votre objectif principal est une charge mécanique élevée à des températures extrêmes (par exemple, les aubes de turbine) : Votre solution impliquera probablement des superalliages à base de nickel ou de cobalt, souvent améliorés par des revêtements barrières thermiques.

- Si votre objectif principal est l'isolation thermique et l'inertie chimique (par exemple, les revêtements de four) : Les céramiques réfractaires comme l'alumine, la zircone ou le carbure de silicium sont la norme de l'industrie.

- Si votre objectif principal est le vol hypersonique ou la rentrée atmosphérique : Vous devez explorer les composites carbone-carbone ou les céramiques ultra-haute température (UHTCs).

- Si votre objectif principal est la résistance à la corrosion dans un processus à haute température (par exemple, les réacteurs chimiques) : Vous devriez vous tourner vers des alliages à haute teneur en nickel ou des aciers inoxydables spécialisés conçus pour cet environnement chimique spécifique.

En fin de compte, la sélection du bon matériau à haute température est une décision d'ingénierie critique qui détermine directement la performance, la sécurité et la viabilité économique de l'ensemble de votre système.

Tableau Récapitulatif :

| Domaine d'Application | Défi Clé | Matériaux Courants à Haute Température Utilisés |

|---|---|---|

| Aérospatiale & Défense | Chaleur extrême dans les moteurs à réaction et la rentrée atmosphérique | Superalliages à base de nickel, Revêtements Barrières Thermiques (TBCs), Composites Carbone-Carbone |

| Production d'Énergie | Haute efficacité et stabilité dans les turbines et les réacteurs | Superalliages, Alliages de Zirconium, Céramiques Réfractaires |

| Processus Industriels | Confinement et outillage pour la fabrication de métaux et de verre | Céramiques Réfractaires (Alumine, Zircone), Aciers à outils haute température |

Prêt à résoudre votre défi de matériaux à haute température ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables nécessaires pour tester, analyser et sélectionner les bons matériaux à haute température pour votre application spécifique — que vous développiez des composants pour l'aérospatiale, la production d'énergie ou la fabrication industrielle.

Notre expertise vous aide à :

- Valider la Performance des Matériaux : Tester avec précision la résistance au fluage, l'oxydation et la stabilité thermique.

- Optimiser les Processus : Assurer que votre fabrication et votre contrôle qualité respectent les normes les plus élevées.

- Accélérer la R&D : Accéder aux bons outils pour repousser les limites de la température et de la performance.

Discutons des exigences de votre projet. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour vos besoins à haute température.

Guide Visuel

Produits associés

- Tube en céramique de nitrure de bore (BN)

- Pièces en céramique avancée en nitrure de bore (BN) pour l'ingénierie de précision

- Four à moufle de laboratoire à moufle à levage par le bas

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quels sont les inconvénients du brasage ? Comprendre les principales limites et compromis.

- Qu'est-ce qu'un tube céramique ? Un guide sur les performances en environnement extrême

- Quels sont les 4 inconvénients du brasage ? Comprendre les limites critiques de cette méthode d'assemblage

- Comment les creusets en porcelaine et les tubes en quartz fonctionnent-ils dans le CVD du BN ? Optimisez l'efficacité de votre revêtement de nitrure de bore

- Quelles sont les forces du brasage ? Obtenir un assemblage métallique solide, propre et précis