À la base, le frittage est un processus thermique qui transforme un ensemble de particules lâches en une masse solide et cohérente. Ceci est réalisé en appliquant de la chaleur et souvent de la pression à une température inférieure au point de fusion du matériau. L'énergie pousse les atomes à diffuser à travers les limites des particules, les fusionnant ensemble, augmentant la densité et améliorant considérablement la résistance et les autres propriétés du matériau.

Le défi central dans de nombreux scénarios de fabrication avancée est de créer des pièces denses et solides à partir de matériaux difficiles à fondre ou à former. Le frittage résout ce problème en fournissant une méthode pour consolider les poudres en objets solides sans jamais atteindre un état liquide, économisant de l'énergie et permettant la fabrication de composants haute performance.

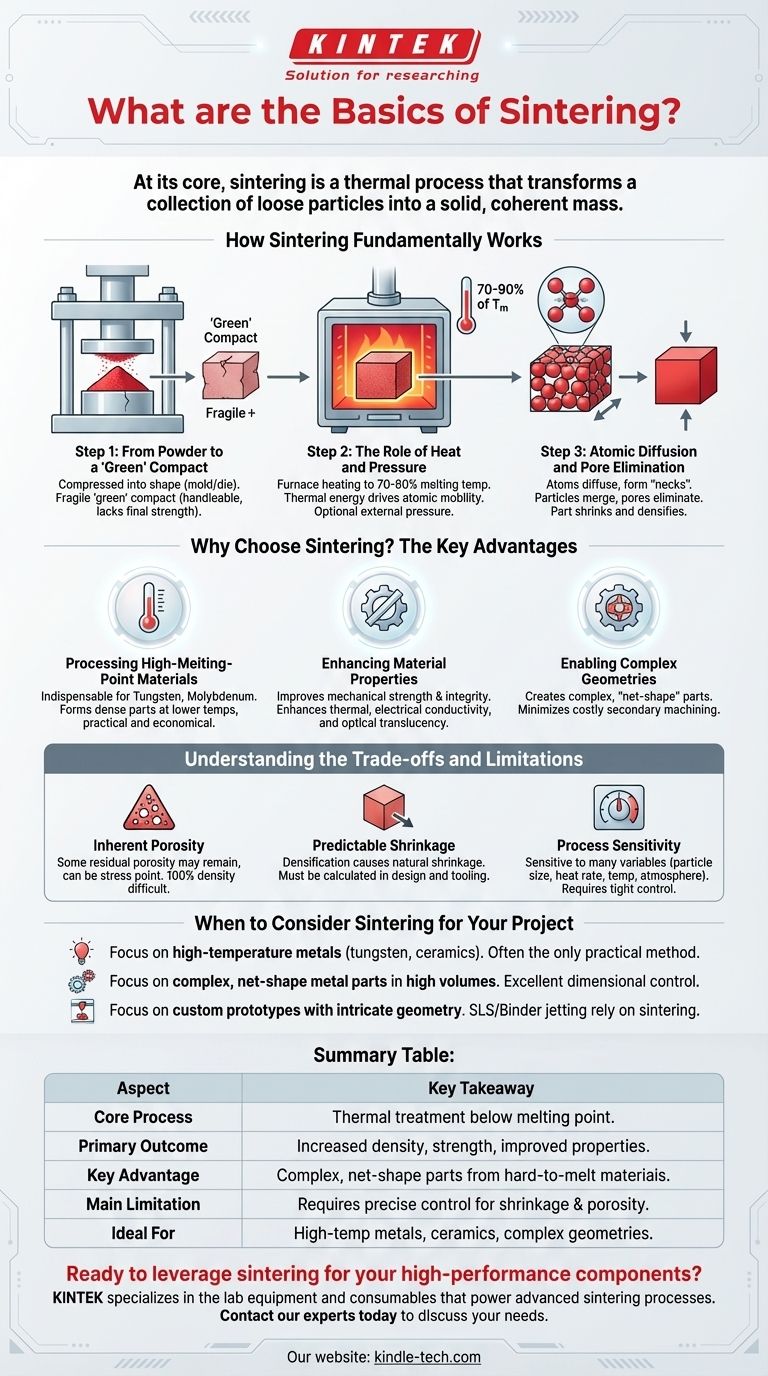

Comment fonctionne fondamentalement le frittage

Le frittage est plus qu'un simple chauffage d'une poudre ; c'est un processus soigneusement contrôlé de liaison au niveau atomique qui densifie et renforce un matériau de l'intérieur vers l'extérieur.

Étape 1 : De la poudre à un compact "vert"

Le processus commence généralement par la compression de la poudre brute dans une forme désirée. Cela se fait souvent à l'aide d'une presse hydraulique avec un moule et une matrice pour définir la géométrie de la pièce. L'objet résultant est une pièce fragile, légèrement compressée, connue sous le nom de compact "vert", qui a suffisamment d'intégrité pour être manipulée mais manque de sa résistance finale.

Étape 2 : Le rôle de la chaleur et de la pression

Le compact "vert" est ensuite placé dans un four. La température est élevée à un point spécifique, généralement 70 à 90 % de la température de fusion absolue du matériau. Cette énergie thermique est le principal moteur du processus ; elle donne aux atomes des particules de poudre une mobilité suffisante pour se déplacer. Bien que cela ne soit pas toujours nécessaire, une pression externe peut également être appliquée pour faciliter la densification.

Étape 3 : Diffusion atomique et élimination des pores

À la température de frittage, les atomes aux points de contact entre les particules commencent à diffuser, formant des ponts solides ou des "cols". À mesure que ces cols se développent, les particules individuelles commencent à fusionner. Ce processus rapproche les centres des particules, éliminant systématiquement les espaces poreux vides entre elles et provoquant le rétrécissement et la densification de l'ensemble du composant.

Pourquoi choisir le frittage ? Les avantages clés

Les ingénieurs et les fabricants choisissent le frittage pour plusieurs avantages distincts et puissants par rapport aux processus traditionnels de fusion ou d'usinage.

Traitement des matériaux à point de fusion élevé

Le frittage est indispensable pour les matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène ou le molybdène. La fusion de ces métaux nécessite une énergie immense et un équipement spécialisé. Le frittage leur permet d'être formés en pièces denses et utilisables à des températures significativement plus basses, ce qui en fait un choix plus pratique et économique.

Amélioration des propriétés des matériaux

L'objectif principal du frittage est d'améliorer les caractéristiques physiques d'un matériau. En réduisant la porosité et en créant une microstructure dense, le frittage augmente considérablement la résistance mécanique et l'intégrité. Il peut également être utilisé pour améliorer des propriétés telles que la conductivité thermique et électrique et, dans le cas des céramiques, la translucidité optique.

Permettre des géométries complexes et des pièces à forme nette

En métallurgie des poudres et en fabrication additive, le frittage permet la création de pièces complexes, à "forme nette" ou quasi-nette. Cela signifie que le composant sort du four très proche de ses dimensions finales, minimisant le besoin d'opérations d'usinage secondaires coûteuses et génératrices de déchets.

Comprendre les compromis et les limites

Bien que puissant, le frittage n'est pas sans défis. Une compréhension claire de ses limites est cruciale pour une application réussie.

Porosité inhérente

Bien que le frittage réduise considérablement la porosité, atteindre une densité de 100 % est difficile et nécessite souvent des techniques avancées comme le pressage isostatique à chaud (HIP). Une certaine porosité résiduelle peut subsister, ce qui peut agir comme un point de concentration de contraintes et peut être un facteur limitant pour les applications de fatigue très exigeantes par rapport à un matériau entièrement forgé ou coulé.

Retrait prévisible

À mesure que le matériau se densifie, il se rétracte. Ce retrait est une partie naturelle du processus, mais il doit être calculé et pris en compte avec précision dans la conception initiale du compact "vert" et de l'outillage. Un retrait incontrôlé peut entraîner des pièces hors tolérance.

Sensibilité du processus

Les propriétés finales d'une pièce frittée sont très sensibles à des variables telles que la taille des particules, le taux de chauffage, le temps de frittage, la température et l'atmosphère. L'obtention de résultats cohérents nécessite un contrôle rigoureux de toute la chaîne de fabrication, de la production de la poudre au cycle de traitement thermique final.

Quand envisager le frittage pour votre projet

Le choix du bon processus de fabrication dépend entièrement de votre matériau et de vos objectifs de conception. Le frittage est le choix optimal dans plusieurs scénarios clés.

- Si votre objectif principal est de travailler avec des métaux à haute température comme le tungstène ou les céramiques : Le frittage est souvent la seule méthode de fabrication pratique et rentable disponible.

- Si votre objectif principal est de produire des pièces métalliques complexes à forme nette en grands volumes : La métallurgie des poudres utilisant le frittage offre un excellent contrôle dimensionnel, une utilisation optimale des matériaux et réduit le besoin d'usinage secondaire.

- Si votre objectif principal est de créer des prototypes personnalisés avec une géométrie complexe : Les techniques de fabrication additive comme le frittage sélectif par laser (SLS) et le jet de liant (binder jetting) reposent sur le frittage pour transformer les conceptions numériques en pièces fonctionnelles.

En comprenant ses principes, vous pouvez tirer parti du frittage pour créer des composants haute performance qui seraient autrement difficiles, voire impossibles à fabriquer.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Processus de base | Traitement thermique en dessous du point de fusion pour lier les particules de poudre. |

| Résultat principal | Augmentation de la densité, de la résistance et amélioration des propriétés du matériau. |

| Avantage clé | Permet la fabrication de pièces complexes à forme nette à partir de matériaux difficiles à fondre. |

| Principale limitation | Nécessite un contrôle précis pour gérer le retrait et la porosité inhérents. |

| Idéal pour | Métaux à haute température (tungstène), céramiques et géométries complexes. |

Prêt à tirer parti du frittage pour vos composants haute performance ?

KINTEK est spécialisé dans l'équipement de laboratoire et les consommables qui alimentent les processus de frittage avancés. Que vous développiez de nouveaux matériaux en R&D ou que vous optimisiez la production en fabrication, notre expertise et nos produits soutiennent le contrôle précis de la température et les conditions atmosphériques critiques pour le succès.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à obtenir des pièces plus solides, plus denses et plus complexes.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide au molybdène

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Tous les métaux peuvent-ils être traités thermiquement ? Libérez le potentiel de vos alliages

- Quelle est la fonction de l'étuve de laboratoire ? Assurer un séchage, une stérilisation et des tests précis

- Quel est le taux de refroidissement d'un four à moufle ? Obtenez un refroidissement optimal pour vos processus de laboratoire

- Quelle est la température d'un four d'étuvage ? Un guide du cycle multi-étapes pour des moulages parfaits

- Quelle est la différence entre une étuve à air chaud et un four à moufle ? Différences clés en termes de température et d'applications

- Pourquoi un four à haute température doit-il être utilisé après la chromisation par diffusion ? Restauration de la résistance et de la plasticité du cœur

- À quoi sert un four à moufle en métallurgie ? Obtenir un traitement thermique et une analyse des matériaux précis

- Un four à moufle peut-il être utilisé pour la calcination ? Obtenir une décomposition thermique pure et contrôlée