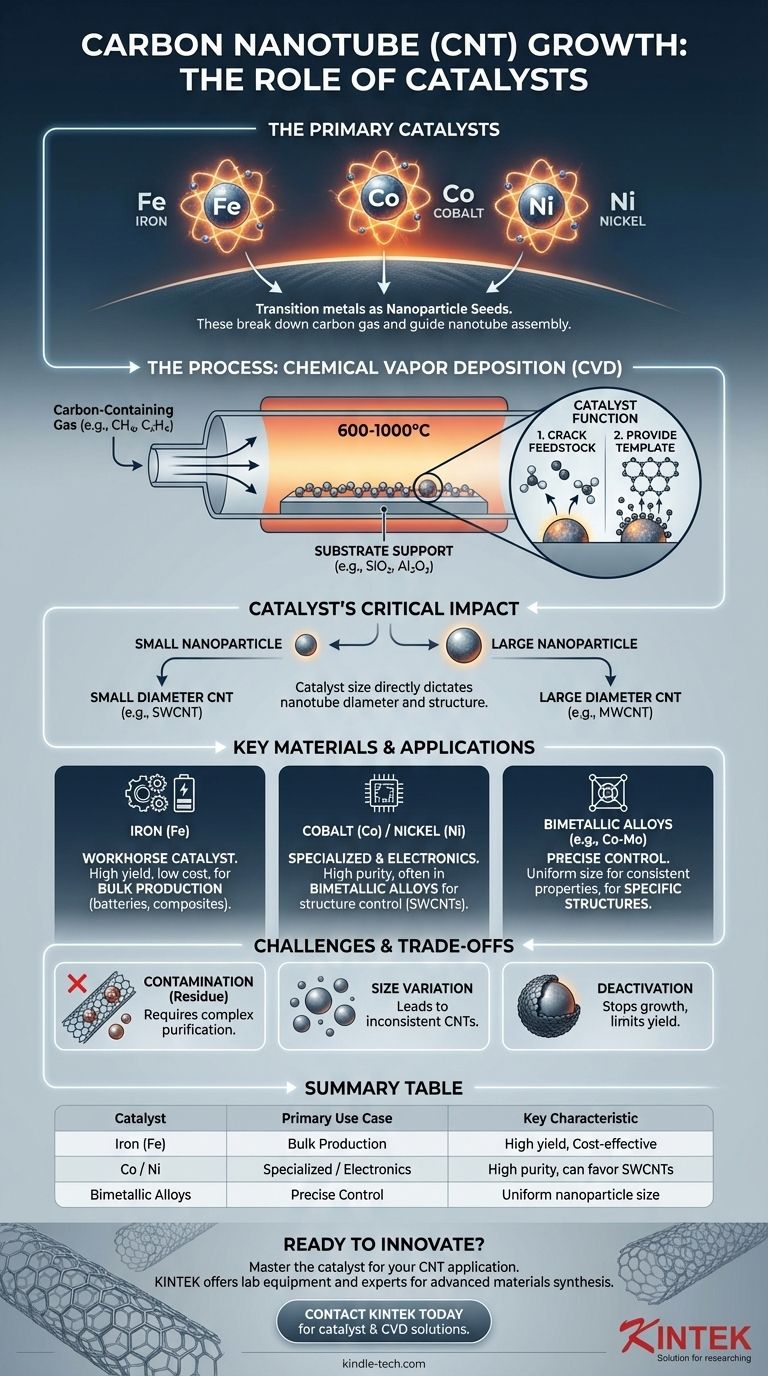

Les principaux catalyseurs pour la croissance des nanotubes de carbone (NTC) sont les métaux de transition, le plus souvent le fer (Fe), le cobalt (Co) et le nickel (Ni). Ces matériaux sont utilisés sous forme de nanoparticules, qui servent de « germes » à la formation des nanotubes. Au cours de la synthèse, ces particules métalliques décomposent un gaz contenant du carbone et fournissent une surface catalytique sur laquelle les atomes de carbone s'assemblent pour former la structure cylindrique hexagonale d'un nanotube.

Le choix du catalyseur ne concerne pas seulement un élément spécifique ; il s'agit de contrôler la taille, la composition et l'état des nanoparticules catalytiques. Ces minuscules particules dictent directement le diamètre, la structure et la qualité des nanotubes de carbone résultants, faisant de l'ingénierie des catalyseurs l'étape la plus critique de l'ensemble du processus de production.

Rôle fondamental d'un catalyseur dans la synthèse des NTC

Les nanotubes de carbone ne se forment pas spontanément. Leur synthèse est un processus soigneusement contrôlé où le catalyseur agit comme intermédiaire essentiel entre une source de carbone simple et la structure finale complexe.

Pourquoi un catalyseur est-il nécessaire ?

Le catalyseur remplit deux fonctions critiques. Premièrement, il craque la matière première, brisant les liaisons d'un gaz contenant du carbone (comme le méthane, l'éthylène ou l'acétylène). Deuxièmement, il fournit un modèle à haute énergie et à l'échelle nanométrique où les atomes de carbone peuvent précipiter et s'organiser en la structure hexagonale stable d'un nanotube.

Le procédé de dépôt chimique en phase vapeur (CVD)

La méthode de synthèse la plus courante est le dépôt chimique en phase vapeur (CVD). Dans ce procédé, un substrat revêtu de nanoparticules catalytiques est chauffé à haute température (typiquement 600-1000°C). Un gaz contenant du carbone est ensuite acheminé sur le substrat, où il se décompose à la surface du catalyseur, initiant la croissance des NTC.

Nanoparticules catalytiques : le germe de la croissance

La taille de la nanoparticule catalytique est directement corrélée au diamètre du nanotube qui en pousse. Une nanoparticule plus petite produira un nanotube de diamètre plus petit. Cette relation est cruciale pour produire des types spécifiques de NTC, tels que les variétés à paroi simple ou à parois multiples.

Matériaux catalytiques clés et leurs propriétés

Bien que de nombreux métaux présentent une certaine activité catalytique, quelques-uns sont devenus la norme industrielle en raison de leur efficacité et de leur rentabilité.

Le fer (Fe) : le catalyseur de travail

Le fer est de loin le catalyseur le plus utilisé pour la production de NTC. Il offre un excellent équilibre entre une activité catalytique élevée, un rendement élevé et un faible coût, ce qui le rend idéal pour la production en vrac requise pour des applications telles que les batteries lithium-ion.

Le cobalt (Co) et le nickel (Ni)

Le cobalt et le nickel sont également des catalyseurs très efficaces. Ils sont souvent utilisés dans des applications spécialisées ou dans le cadre d'alliages bimétalliques (par exemple, Fe-Co, Co-Mo) pour affiner le processus de croissance, augmenter le rendement ou favoriser préférentiellement certains types de NTC, comme les nanotubes à paroi simple (SWCNT).

Le rôle du substrat

Les nanoparticules catalytiques sont généralement déposées sur un matériau de support de substrat stable et inerte, tel que le dioxyde de silicium (SiO₂), l'oxyde de magnésium (MgO) ou l'alumine (Al₂O₃). Ce support empêche les nanoparticules de s'agglomérer (frittage) aux températures de synthèse élevées, assurant une densité élevée de sites de croissance actifs.

Comprendre les compromis et les défis

Bien qu'essentiel, le catalyseur introduit également les principaux défis dans la production de NTC de haute qualité pour les applications exigeantes.

Pureté du catalyseur et contamination

Le plus grand défi est la contamination résiduelle du catalyseur. Après la synthèse, des particules métalliques restent incrustées dans le matériau NTC. Ces impuretés dégradent les propriétés électriques et mécaniques et doivent être éliminées par un processus de purification acide complexe et coûteux, en particulier pour les applications électroniques ou les batteries.

Contrôle de la taille des nanoparticules

Il est difficile d'obtenir une distribution uniforme de la taille des nanoparticules catalytiques. Une large distribution de taille entraîne un mélange de NTC avec des diamètres et des propriétés variables, ce qui est indésirable pour les applications haute performance qui exigent de la cohérence.

Désactivation du catalyseur

Pendant la croissance, la particule catalytique peut être encapsulée par des couches de carbone amorphe ou d'autres sous-produits. Cela désactive le catalyseur, arrêtant la croissance des NTC et limitant la longueur et le rendement finaux des nanotubes. Les paramètres du processus tels que la température, la concentration du gaz et le temps de résidence doivent être optimisés pour atténuer cet effet.

Faire le bon choix pour votre objectif

La sélection d'un système catalytique est entièrement dictée par l'application prévue et les propriétés souhaitées du produit final de nanotube de carbone.

- Si votre objectif principal est une production en vrac à faible coût (par exemple, pour les composites ou les additifs de batterie) : Un catalyseur à base de fer sur un support d'alumine est la norme de l'industrie en raison de son rapport coût-efficacité inégalé et de son rendement élevé.

- Si votre objectif principal est une grande pureté pour l'électronique : Un catalyseur à base de nickel pourrait être préféré, souvent combiné avec une méthode de croissance et un processus de purification rigoureux conçus pour minimiser les résidus métalliques.

- Si votre objectif principal est de contrôler la structure des NTC (par exemple, des nanotubes à paroi simple spécifiques) : La stratégie se tourne vers les alliages bimétalliques (comme Co-Mo) et les techniques avancées pour créer des nanoparticules catalytiques avec des diamètres extrêmement précis et uniformes.

En fin de compte, maîtriser le catalyseur est la clé pour libérer le potentiel de transformation des nanotubes de carbone pour toute application.

Tableau récapitulatif :

| Catalyseur | Cas d'utilisation principal | Caractéristiques clés |

|---|---|---|

| Fer (Fe) | Production en vrac (par exemple, batteries, composites) | Rendement élevé, rentable, norme de l'industrie |

| Cobalt (Co) / Nickel (Ni) | Applications spécialisées, électronique de haute pureté | Souvent utilisé dans les alliages bimétalliques, peut favoriser la croissance des SWCNT |

| Alliages bimétalliques (par exemple, Co-Mo) | Contrôle précis de la structure (par exemple, SWCNT spécifiques) | Permet une taille uniforme des nanoparticules pour des propriétés NTC cohérentes |

Prêt à intégrer des nanotubes de carbone de haute qualité dans votre recherche ou le développement de votre produit ? Le bon système catalytique est essentiel pour obtenir le diamètre, la structure et la pureté spécifiques des NTC que votre application exige. KINTEK est spécialisée dans la fourniture des équipements de laboratoire et des consommables nécessaires à la synthèse de matériaux avancés, y compris la croissance des NTC. Nos experts peuvent vous aider à choisir les bons outils pour votre ingénierie des catalyseurs et vos processus CVD. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir l'innovation de votre laboratoire en nanotechnologie.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD