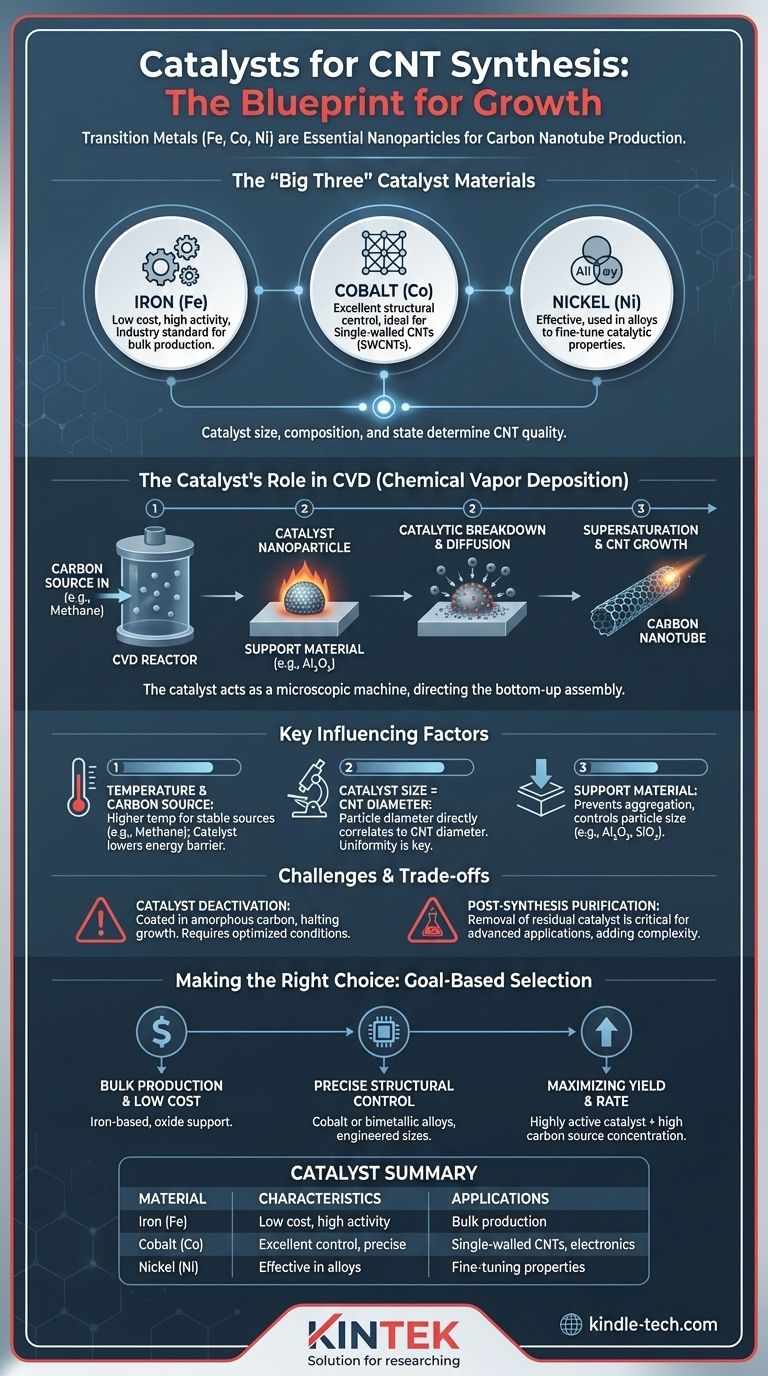

En bref, les catalyseurs les plus courants et les plus efficaces pour la synthèse des nanotubes de carbone (CNT) sont les nanoparticules de métaux de transition, spécifiquement le fer (Fe), le cobalt (Co) et le nickel (Ni). Ces métaux, ou leurs alliages, sont essentiels pour décomposer la source de carbone et servir de modèle à la croissance de la structure du nanotube dans des méthodes largement utilisées comme le dépôt chimique en phase vapeur (CVD).

Le catalyseur n'est pas seulement un ingrédient ; c'est la graine fondamentale pour la croissance des CNT. Sa taille, sa composition et son état déterminent directement le diamètre, la structure et la qualité des nanotubes de carbone résultants, faisant du choix du catalyseur la décision la plus critique du processus de synthèse.

Le rôle du catalyseur dans la construction d'un nanotube

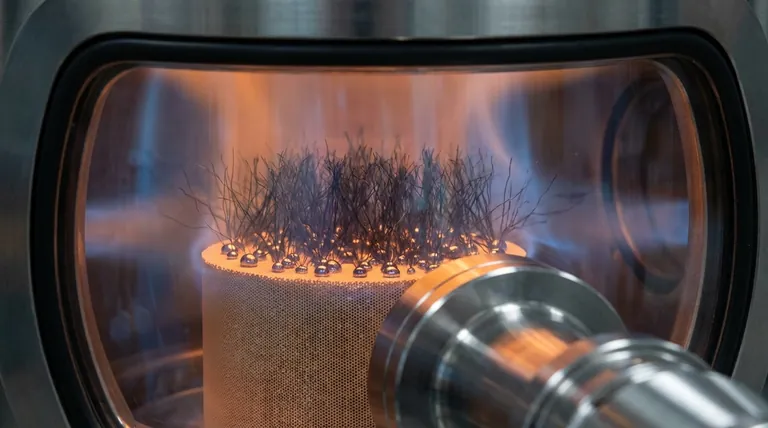

La synthèse des CNT est un processus de construction ascendant (bottom-up), et la particule catalytique est la machine microscopique qui dirige l'assemblage. Ceci est particulièrement vrai pour le dépôt chimique en phase vapeur (CVD), la méthode de production commerciale dominante.

Le mécanisme de croissance expliqué

Dans un processus CVD typique, un gaz contenant du carbone, tel que le méthane ou l'éthylène, est introduit dans un réacteur à haute température.

La nanoparticule catalytique, chauffée à haute température, remplit deux fonctions critiques. Premièrement, elle décompose catalytiquement la source de carbone gazeuse à sa surface.

Deuxièmement, les atomes de carbone se dissolvent dans la particule métallique et y diffusent. Après avoir atteint la sursaturation, le carbone précipite sous une forme graphitique stable, créant la paroi cylindrique du nanotube.

Les « Trois Grands » matériaux catalytiques

Bien que de nombreux métaux aient été explorés, le domaine repose constamment sur un petit nombre en raison de leurs propriétés uniques.

Le fer (Fe) est le catalyseur le plus utilisé en raison de son faible coût, de sa haute activité catalytique et de son efficacité dans diverses conditions.

Le cobalt (Co) est très efficace et est souvent utilisé lorsque le contrôle précis de la structure du CNT, comme la production de nanotubes à paroi simple, est l'objectif principal.

Le nickel (Ni) est un autre catalyseur efficace, parfois utilisé en alliage avec les autres métaux pour affiner les propriétés catalytiques pour des applications spécifiques.

L'importance du support

Les particules catalytiques sont rarement utilisées seules. Elles sont généralement déposées sur un matériau de support stable à haute surface spécifique, tel que l'alumine (Al₂O₃) ou la silice (SiO₂).

Le support empêche les nanoparticules catalytiques de s'agglomérer (agrégation) à haute température. Cela garantit une densité élevée de sites actifs pour la croissance des CNT et fournit une méthode pour contrôler la taille initiale des particules catalytiques.

Comment les conditions du processus affectent le catalyseur

Les paramètres de fonctionnement mentionnés dans la synthèse — température, source de carbone et temps — n'existent pas dans le vide. Ils sont tous ajustés par rapport au système catalytique choisi.

Température et source de carbone

Une source de carbone plus stable comme le méthane nécessite plus d'énergie (températures plus élevées) pour se décomposer par rapport à des sources moins stables comme l'acétylène.

Le rôle du catalyseur est d'abaisser cette barrière énergétique. Un catalyseur très actif peut permettre l'utilisation de températures plus basses ou de matières premières plus stables, améliorant ainsi l'efficacité énergétique.

La taille du catalyseur dicte le diamètre du CNT

L'un des principes les plus fondamentaux de la synthèse des CNT est que le diamètre de la nanoparticule catalytique est directement corrélé au diamètre du CNT qui en provient.

L'obtention d'un lot uniforme de CNT nécessite la création préalable d'une population uniforme de particules catalytiques sur le matériau support. Ce contrôle est un objectif majeur de la recherche sur les catalyseurs.

Pièges courants et compromis

Bien qu'essentiels, les catalyseurs introduisent également des défis importants qui doivent être gérés pour produire des matériaux de haute qualité.

Désactivation du catalyseur

Pendant la synthèse, la particule catalytique peut se recouvrir de carbone amorphe ou d'autres sous-produits, la rendant inactive et arrêtant la croissance des CNT.

L'optimisation des débits de gaz, des concentrations et de la température est cruciale pour maintenir le catalyseur actif le plus longtemps possible, maximisant ainsi le rendement.

Purification post-synthèse

Pour la plupart des applications avancées, telles que dans l'électronique ou les batteries, la présence de résidus de catalyseur métallique est une impureté critique qui dégrade les performances.

Par conséquent, une étape de post-traitement importante impliquant un lavage acide agressif est souvent nécessaire pour éliminer le catalyseur, ajoutant de la complexité et des coûts à l'ensemble du processus.

Faire le bon choix pour votre objectif

Le catalyseur idéal dépend entièrement du résultat souhaité, équilibrant le coût, le rendement et les propriétés spécifiques du produit CNT final.

- Si votre objectif principal est la production en vrac au coût le plus bas : Les catalyseurs à base de fer sur un support d'oxyde simple sont la norme de l'industrie.

- Si votre objectif principal est le contrôle structurel précis (par exemple, pour les semi-conducteurs) : Les alliages de cobalt ou bimétalliques avec des tailles de particules soigneusement conçues sont le choix préféré.

- Si votre objectif principal est de maximiser le rendement et le taux de croissance : Un système catalytique très actif doit être équilibré avec des concentrations élevées de sources de carbone, gérant le compromis d'une consommation d'énergie accrue.

En fin de compte, comprendre que la particule catalytique agit comme le plan directeur du nanotube est la clé pour contrôler le processus de synthèse.

Tableau récapitulatif :

| Matériau Catalytique | Caractéristiques Clés | Applications Courantes |

|---|---|---|

| Fer (Fe) | Faible coût, haute activité, norme industrielle | Production en vrac, CNTs à usage général |

| Cobalt (Co) | Excellent contrôle structurel, précis | CNTs à paroi simple, électronique, semi-conducteurs |

| Nickel (Ni) | Catalyseur efficace, souvent utilisé en alliages | Ajustement fin des propriétés pour des besoins spécifiques |

Prêt à optimiser votre processus de synthèse de CNT ? Le bon système catalytique est le plan de la réussite. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute pureté — y compris des matériaux catalytiques et des systèmes CVD — dont les chercheurs et les fabricants ont besoin pour obtenir un contrôle précis sur la croissance des nanotubes de carbone. Laissez notre expertise soutenir votre innovation en science des matériaux. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Supports personnalisés en PTFE pour la laboratoire et le traitement des semi-conducteurs

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Électrode à disque rotatif (disque-anneau) RRDE / Compatible avec PINE, ALS japonais, Metrohm suisse carbone vitreux platine

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

Les gens demandent aussi

- Quelles sont les unités du taux de dépôt ? Maîtriser les métriques d'épaisseur et de masse pour votre processus

- Qu'est-ce que la technique MOCVD ? La clé de la fabrication de semi-conducteurs haute performance

- Quelle est la fonction des filaments de tungstène en HFCVD ? Alimenter la synthèse de films de diamant par excitation thermique

- Quelle est la pression du procédé de pulvérisation cathodique ? Maîtriser la clé des films minces de haute qualité

- Quel est le processus général de pulvérisation pour la création de couches minces ? Maîtriser les techniques de revêtement PVD de précision

- Quel est le gaz inerte utilisé dans la pulvérisation cathodique ? Maximisez l'efficacité de votre dépôt de couches minces

- Qu'est-ce que la pulvérisation cathodique dans les techniques de dépôt métallique ? Obtenez des revêtements en couches minces de qualité supérieure

- Quelle est la fonction principale de l'équipement CVD dans la croissance des VACNT ? Ingénierie de précision pour l'alignement des nanotubes