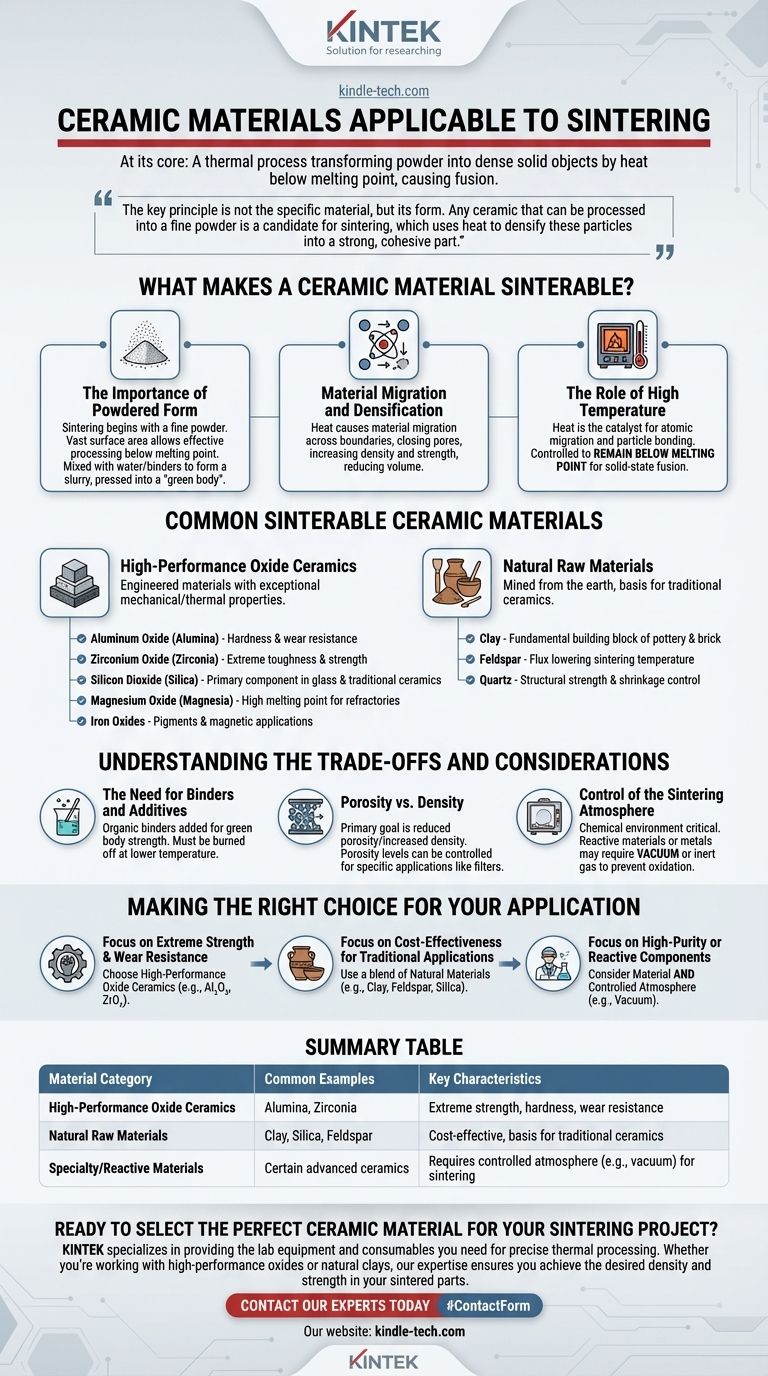

À la base, le frittage est un processus thermique applicable à une large gamme de matériaux céramiques, notamment les oxydes comme l'alumine et la zircone, ainsi que les matériaux naturels tels que l'argile et la silice. Le processus transforme ces matériaux d'un état pulvérulent en un objet solide et dense en appliquant une chaleur élevée en dessous de leur point de fusion, ce qui provoque la fusion des particules individuelles.

Le principe clé n'est pas le matériau spécifique, mais sa forme. Toute céramique pouvant être transformée en poudre fine est candidate au frittage, qui utilise la chaleur pour densifier ces particules en une pièce solide et cohésive.

Qu'est-ce qui rend un matériau céramique frittable ?

La capacité à fritter un matériau dépend moins de son nom chimique que de sa forme physique et de son comportement sous l'effet de la chaleur. L'ensemble du processus repose sur quelques principes fondamentaux.

L'importance de la forme pulvérulente

Le frittage commence par une poudre fine. La vaste surface de ces minuscules particules est ce qui permet au processus de fonctionner efficacement à des températures inférieures au point de fusion du matériau.

Le processus implique souvent le mélange de cette poudre avec de l'eau et des liants pour former une suspension, qui est ensuite séchée et pressée dans la forme désirée, connue sous le nom de "corps vert".

Migration des matériaux et densification

Lorsque le corps vert est chauffé dans un four, les atomes se déplacent à travers les limites des particules dans un processus appelé migration des matériaux.

Ce mouvement atomique ferme les lacunes (ou pores) entre les particules. Il en résulte une augmentation significative de la densité et de la résistance du matériau, et une réduction de son volume global.

Le rôle de la haute température

La chaleur est le catalyseur du frittage. Elle fournit l'énergie nécessaire à la migration des atomes et à la liaison des particules.

Cependant, cette température est soigneusement contrôlée pour rester en dessous du point de fusion du matériau. L'objectif est de fusionner les particules à l'état solide, et non de faire fondre le matériau en un liquide.

Matériaux céramiques frittables courants

Bien que de nombreuses céramiques puissent être frittées, elles se répartissent généralement en quelques catégories clés en fonction de leur composition et de leur origine.

Céramiques d'oxydes haute performance

Ce sont des matériaux conçus pour leurs propriétés mécaniques et thermiques exceptionnelles. Les exemples courants incluent :

- Oxyde d'aluminium (Alumine) : Apprécié pour sa dureté et sa résistance à l'usure.

- Oxyde de zirconium (Zircone) : Connu pour son extrême ténacité et sa résistance.

- Dioxyde de silicium (Silice) : Un composant principal de nombreux verres et céramiques traditionnelles.

- Oxyde de magnésium (Magnésie) : Utilisé dans les applications réfractaires en raison de son point de fusion élevé.

- Oxydes de fer : Souvent utilisés comme pigments ou dans des applications magnétiques.

Matières premières naturelles

Ces matériaux sont extraits de la terre et constituent la base des céramiques traditionnelles comme la porcelaine et la faïence.

- Argile : Le bloc de construction fondamental de la plupart des poteries et briques traditionnelles.

- Feldspath : Agit comme un fondant, abaissant la température de frittage des pâtes argileuses.

- Quartz : Fournit une résistance structurelle et contrôle le retrait pendant la cuisson.

Comprendre les compromis et les considérations

Le frittage réussi d'une pièce céramique nécessite plus que de la chaleur. Plusieurs facteurs doivent être gérés pour obtenir le résultat souhaité.

Le besoin de liants et d'additifs

Certaines poudres céramiques ne se mélangent pas bien avec l'eau ou ne conservent pas leur forme après avoir été pressées. Dans ces cas, des liants organiques sont ajoutés au mélange initial.

Ces liants confèrent de la résistance au corps vert, mais doivent être complètement brûlés à une température plus basse avant que le frittage final à haute température ne commence.

Porosité vs. Densité

L'objectif principal du frittage est de réduire la porosité et d'augmenter la densité. Une pièce entièrement densifiée est plus solide et moins perméable aux fluides.

Cependant, certaines applications, comme les filtres, nécessitent un niveau spécifique de porosité contrôlée. Le temps et la température de frittage peuvent être ajustés pour atteindre cet équilibre.

Contrôle de l'atmosphère de frittage

L'environnement chimique à l'intérieur du four est critique. La plupart des céramiques sont frittées à l'air, mais les matériaux réactifs nécessitent une atmosphère spécifique.

Par exemple, certaines céramiques avancées ou métaux sont frittés sous vide ou dans un gaz inerte pour éviter l'oxydation ou d'autres réactions chimiques indésirables qui pourraient compromettre l'intégrité de la pièce finale.

Faire le bon choix pour votre application

Votre choix de matériau céramique dépend entièrement des exigences de performance du produit final.

- Si votre objectif principal est une résistance extrême et une résistance à l'usure : Choisissez des céramiques d'oxydes haute performance comme l'alumine (Al₂O₃) ou la zircone (ZrO₂).

- Si votre objectif principal est la rentabilité pour les applications traditionnelles : Utilisez un mélange de matériaux naturels comme l'argile, le feldspath et la silice.

- Si votre objectif principal est des composants de haute pureté ou réactifs : Vous devez considérer non seulement le matériau, mais aussi la nécessité d'une atmosphère de frittage contrôlée, telle que le vide.

En fin de compte, la maîtrise du frittage vient de la compréhension que les propriétés finales d'une pièce céramique sont directement contrôlées par la poudre de départ et l'application précise de la chaleur.

Tableau récapitulatif :

| Catégorie de matériau | Exemples courants | Caractéristiques clés |

|---|---|---|

| Céramiques d'oxydes haute performance | Alumine (Al₂O₃), Zircone (ZrO₂) | Résistance extrême, dureté, résistance à l'usure |

| Matières premières naturelles | Argile, Silice, Feldspath | Rentable, base des céramiques traditionnelles |

| Matériaux spécialisés/réactifs | Certaines céramiques avancées | Nécessite une atmosphère contrôlée (par exemple, vide) pour le frittage |

Prêt à choisir le matériau céramique parfait pour votre projet de frittage ?

KINTEK est spécialisé dans la fourniture des équipements de laboratoire et des consommables dont vous avez besoin pour un traitement thermique précis. Que vous travailliez avec des oxydes haute performance ou des argiles naturelles, notre expertise garantit que vous atteignez la densité et la résistance souhaitées dans vos pièces frittées.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Composite céramique de nitrure de bore (BN) conducteur pour applications avancées

- Pièces en céramique avancée en nitrure de bore (BN) pour l'ingénierie de précision

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Feuille de zinc de haute pureté pour applications de laboratoire de batteries

- Stérilisateur Autoclave Rapide de Laboratoire de Bureau 35L 50L 90L pour Usage en Laboratoire

Les gens demandent aussi

- Combien de temps faut-il pour souder ? Un guide sur le timing et la technique pour des joints parfaits

- Quels sont les 4 inconvénients du brasage ? Comprendre les limites critiques de cette méthode d'assemblage

- À quoi peuvent servir les nanotubes de carbone ? Libérez des performances supérieures dans les batteries et les matériaux

- Pourquoi une couche de nitrure de bore hexagonal (h-BN) est-elle nécessaire pour le LATP ? Protégez vos échantillons de la contamination par le carbone

- Quels sont les inconvénients du brasage ? Comprendre les principales limites et compromis.