Bien qu'étant une excellente méthode d'assemblage, le brasage n'est pas universellement applicable. Ses principaux inconvénients découlent des limites de résistance inhérentes au métal d'apport, de la préparation méticuleuse requise pour une liaison réussie et des contraintes de processus qui peuvent le rendre inadapté à certains environnements de production à grand volume.

La principale limitation du brasage est que les propriétés de l'assemblage final – sa résistance et sa tenue en température – sont définies par le métal d'apport, et non par les matériaux de base plus résistants. Ceci, combiné à sa sensibilité à la propreté de la surface et à la conception du joint, crée un ensemble spécifique de compromis opérationnels.

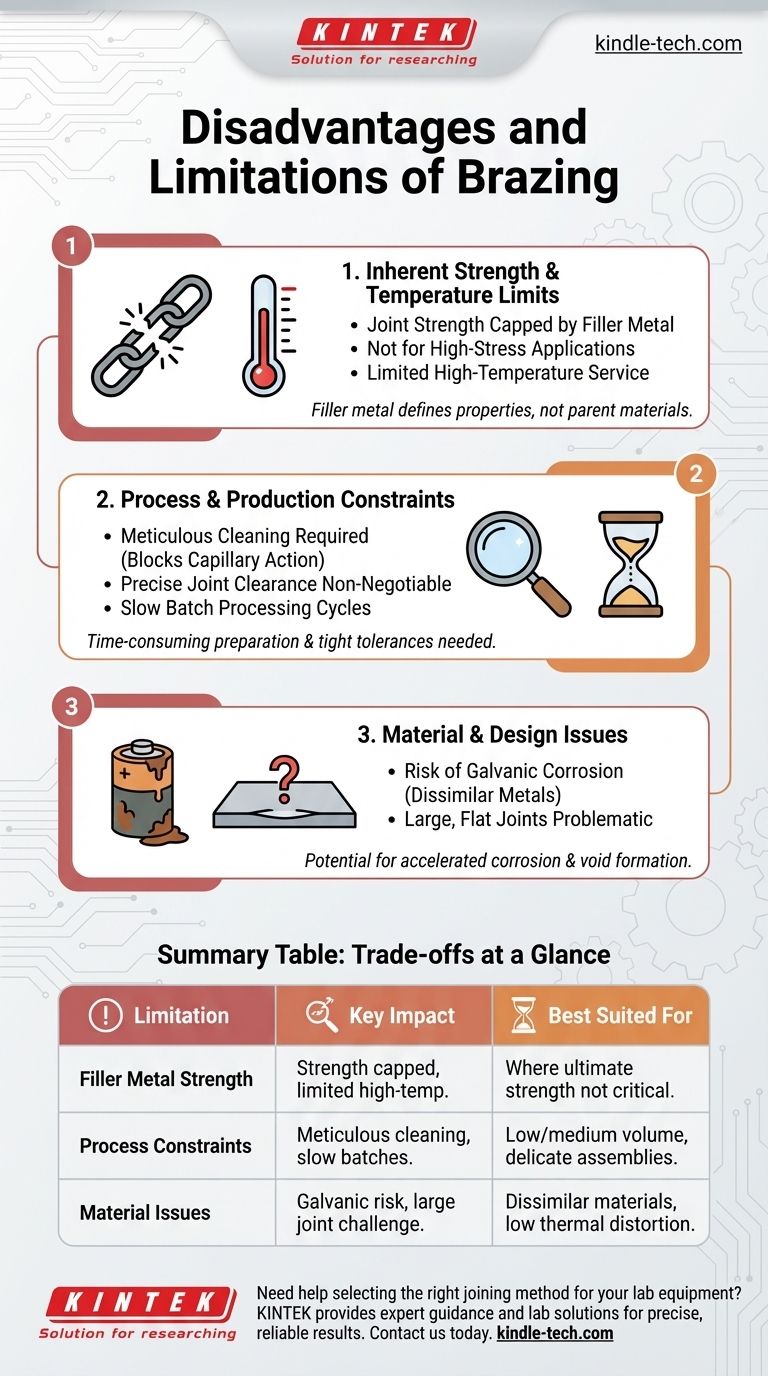

Limitation 1 : Résistance et tenue en température intrinsèques

La limitation la plus fondamentale d'un joint brasé est qu'il ne peut être aussi résistant que le métal d'apport utilisé pour le créer.

Le plafond du métal d'apport

Contrairement au soudage, qui fusionne les matériaux de base, le brasage utilise un alliage séparé à point de fusion plus bas pour servir d'adhésif. Cela signifie que la résistance à la traction du joint est limitée par la résistance de ce métal d'apport, qui est presque toujours inférieure à celle des métaux de base assemblés.

Ne convient pas aux applications à fortes contraintes

Parce que le métal d'apport est le maillon faible, le brasage n'est généralement pas la méthode préférée pour les applications soumises à des charges ou des contraintes extrêmement élevées où la pleine résistance du matériau de base doit être maintenue.

Service limité à haute température

La température de service d'un composant brasé est limitée par le point de fusion de l'alliage d'apport. Si le composant fonctionne à une température qui approche le point de fusion de l'apport, le joint perdra son intégrité et échouera.

Limitation 2 : Contraintes de processus et de production

Le processus de brasage lui-même impose des exigences strictes qui peuvent avoir un impact sur la vitesse et la complexité de la production.

Le besoin critique de propreté

Le brasage repose sur l'action capillaire pour attirer le métal d'apport fondu dans le joint. Cette action peut être complètement bloquée par des contaminants comme les huiles, les graisses et les oxydes. Par conséquent, les pièces doivent être scrupuleusement nettoyées avant le brasage, ce qui ajoute une étape obligatoire et chronophage au processus de fabrication.

Un jeu de joint précis est non négociable

Pour que l'action capillaire fonctionne efficacement, l'espace entre les deux pièces à assembler doit être précis et constant. Un espace trop large empêchera le métal d'apport d'être aspiré, tandis qu'un espace trop étroit peut restreindre son écoulement. Cela exige des tolérances de fabrication strictes.

Cycles de traitement par lots lents

Comme indiqué pour le brasage en four et sous vide, le processus est souvent effectué par lots. Le cycle de chargement des pièces, de création d'un vide ou d'une atmosphère contrôlée, de chauffage, de refroidissement et de déchargement est intrinsèquement lent, ce qui le rend moins adapté au maintien du rythme des lignes de production continues à grand volume.

Limitation 3 : Problèmes potentiels de matériaux et de conception

Au-delà de la résistance et du processus, il y a des considérations matérielles à garder à l'esprit.

Risque de corrosion galvanique

Lors de l'assemblage de métaux dissemblables, la combinaison de deux matériaux de base différents et d'un troisième métal d'apport peut créer une pile galvanique en présence d'un électrolyte (comme l'humidité). Cela peut entraîner une corrosion accélérée au niveau du joint, compromettant sa durabilité à long terme.

Les joints larges et plats peuvent être problématiques

Réaliser un joint sans vide sur une très grande surface peut être difficile. Il est difficile de s'assurer que le flux ou l'atmosphère fonctionne parfaitement sur toute la surface et que le métal d'apport s'écoule uniformément dans chaque partie du joint.

Comprendre les compromis

Il est crucial de considérer ces limitations non pas comme des échecs, mais comme des compromis inhérents aux avantages uniques du brasage.

Moins de chaleur pour moins de distorsion

Les températures de processus plus basses utilisées dans le brasage (par rapport au soudage) sont un avantage significatif. Cela minimise la distorsion thermique et les contraintes résiduelles, ce qui le rend idéal pour l'assemblage de pièces délicates, à parois minces ou d'assemblages complexes qui seraient endommagés par une chaleur élevée.

Assemblage de matériaux dissemblables

Le brasage est l'une des meilleures méthodes pour assembler des matériaux radicalement différents, tels que le cuivre à l'acier ou la céramique aux métaux. Les limitations du métal d'apport sont le prix à payer pour cette capacité unique.

Création de joints propres et étanches

Le nettoyage méticuleux et les jeux précis requis par le processus aboutissent à des joints de très haute qualité, nets et souvent hermétiquement scellés, avec peu de besoin de finition post-traitement.

Faire le bon choix pour votre application

En fin de compte, les "inconvénients" du brasage ne sont des inconvénients que s'ils entrent en conflit avec votre objectif principal.

- Si votre objectif principal est la résistance maximale du joint et la performance à haute température : Vous devriez probablement envisager un processus de soudage qui fusionne les métaux de base.

- Si votre objectif principal est une production à grande vitesse et à grand volume : Un processus de soudage automatisé ou une fixation mécanique peut être plus approprié que des cycles de brasage par lots plus lents.

- Si votre objectif principal est l'assemblage de matériaux dissemblables ou d'assemblages complexes avec une distorsion thermique minimale : Les exigences du processus et les limitations de résistance du brasage sont des compromis acceptables pour atteindre votre objectif.

Choisir la bonne méthode d'assemblage nécessite de comprendre non seulement ses forces, mais aussi ses limitations inhérentes et la façon dont elles s'alignent avec les exigences de votre application spécifique.

Tableau récapitulatif :

| Limitation | Impact clé | Idéal pour |

|---|---|---|

| Résistance du métal d'apport | Résistance du joint limitée par l'apport, pas par les métaux de base. Utilisation limitée à haute température. | Applications où la résistance ultime n'est pas critique. |

| Contraintes de processus | Nécessite un nettoyage méticuleux, des jeux de joint précis et des cycles de lots lents. | Production à faible ou moyen volume ; assemblages complexes ou délicats. |

| Problèmes de matériaux | Risque de corrosion galvanique avec des métaux dissemblables ; difficile pour les grands joints plats. | Assemblage de matériaux dissemblables où la distorsion thermique doit être minimisée. |

Besoin d'aide pour choisir la bonne méthode d'assemblage pour votre équipement de laboratoire ?

Le brasage offre des avantages uniques pour les assemblages délicats et les matériaux dissemblables, mais comprendre ses limites est essentiel pour une application réussie. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables adaptés à vos besoins spécifiques d'assemblage et de fabrication.

Laissez nos experts vous guider vers la solution optimale pour votre projet.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats précis et fiables.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Composite céramique de nitrure de bore (BN) conducteur pour applications avancées

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Plaque céramique de nitrure de bore (BN)

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

Les gens demandent aussi

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes