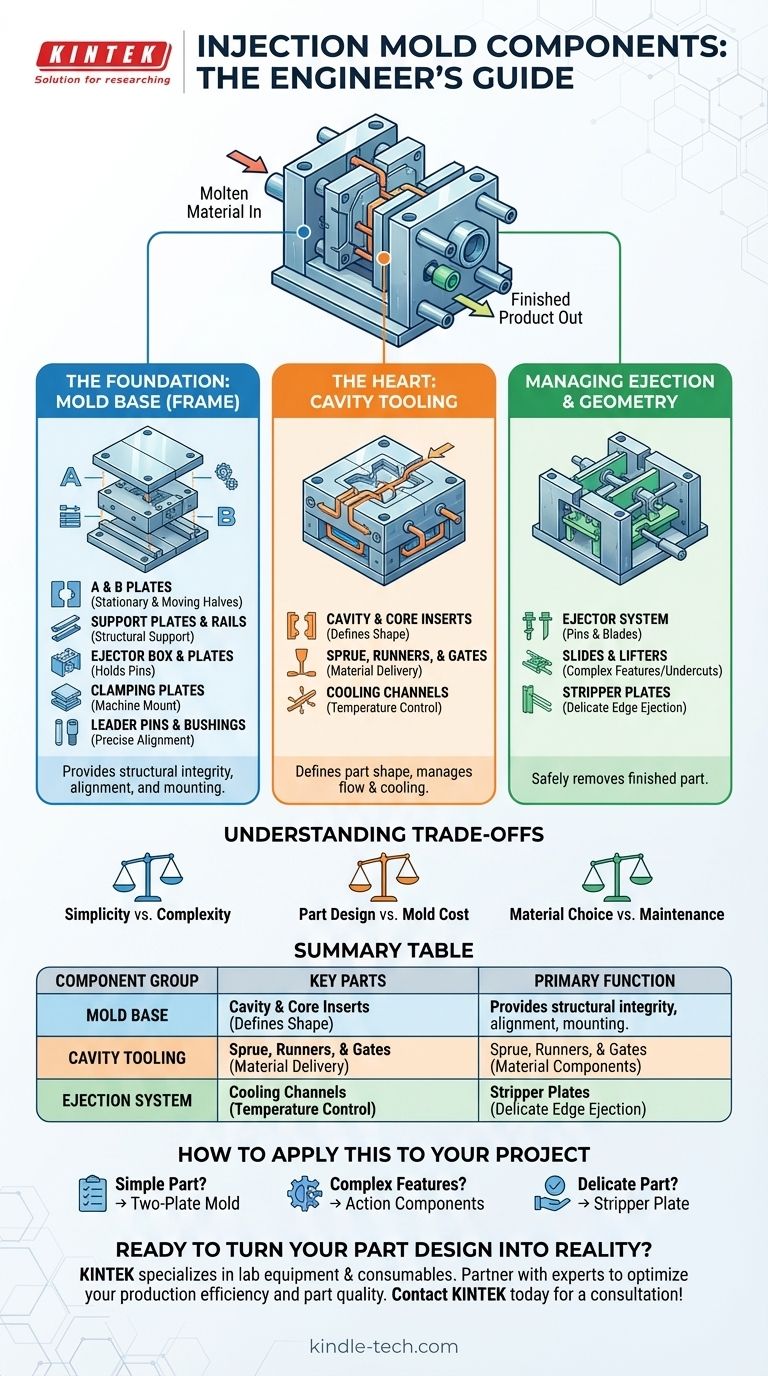

À la base, un moule d'injection est un assemblage sophistiqué de pièces usinées avec précision, conçu dans un seul but : façonner une matière fondue en un produit fini. Ces composants peuvent être organisés en trois groupes fondamentaux : la base du moule (le cadre structurel), l'outillage de cavité (qui définit la forme de la pièce) et le système d'éjection (qui retire la pièce finie). Ensemble, ces systèmes doivent résister à d'immenses pressions et changements de température avec un alignement parfait, cycle après cycle.

Comprendre un moule ne consiste pas seulement à nommer ses pièces ; il s'agit de le reconnaître comme un système intégré. La base fournit la structure et l'alignement, l'outillage définit la géométrie, et le système d'éjection assure que la pièce peut être retirée proprement, chaque composant influençant la qualité et le coût du produit final.

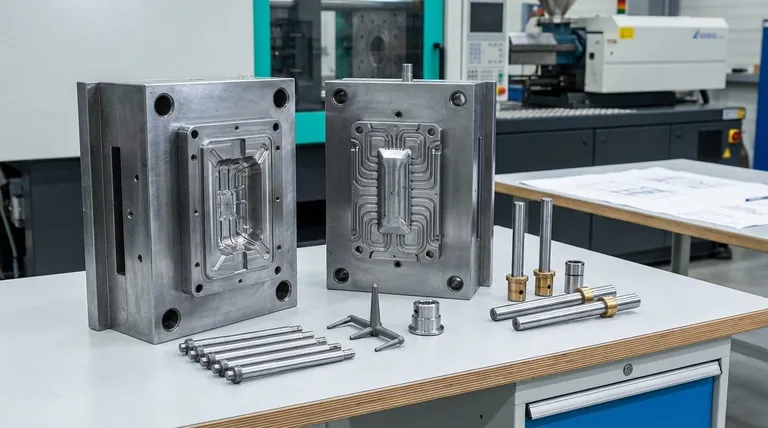

La Fondation : La Base du Moule (Le Cadre)

La base du moule, parfois appelée cadre de moule ou jeu de matrices, est la fondation standardisée qui maintient tout l'outillage personnalisé. Elle assure l'intégrité structurelle, l'alignement et le mécanisme de montage de l'ensemble dans la machine de moulage par injection.

Plaques A et B

Ce sont les deux moitiés principales du moule. Le côté "A", ou moitié fixe, contient l'insert de cavité et se fixe à la plaque fixe de la machine. Le côté "B", ou moitié mobile, contient l'insert de noyau et le système d'éjection.

Plaques de Support et Rails

Situées derrière les inserts de noyau et de cavité, ces plaques offrent un support structurel essentiel. Elles empêchent les plaques de fléchir ou de se déformer sous l'immense pression de l'injection plastique, qui peut atteindre des milliers de PSI.

Boîtier d'Éjection et Plaques

Logés sur le côté "B" du moule, le boîtier d'éjection contient la plaque d'éjecteur et la plaque de retenue d'éjecteur. Ces deux plaques se déplacent ensemble, maintenant les broches d'éjection et les poussant vers l'avant pour éjecter la pièce finie.

Plaques de Serrage

Ce sont les plaques les plus externes sur les côtés "A" et "B" de la base du moule. Elles servent à fixer physiquement l'ensemble du moule dans la machine de moulage par injection.

Axes de Guidage et Chemises

Ce sont des composants d'alignement critiques. Les axes de guidage sur une moitié du moule s'insèrent parfaitement dans les chemises de l'autre moitié lorsque le moule se ferme. Cela assure un alignement précis entre la cavité et le noyau, essentiel pour une qualité de pièce constante.

Le Cœur du Moule : L'Outillage de Cavité

C'est l'outillage personnalisé, spécifique à la pièce, qui se trouve à l'intérieur de la base du moule. La qualité et la précision de ces composants déterminent directement les dimensions, les caractéristiques et la finition de surface de la pièce finale.

Inserts de Cavité et de Noyau

Ce sont les deux composants qui forment la forme réelle de la pièce. La cavité est la moitié femelle qui forme généralement la surface extérieure de la pièce, tandis que le noyau est la moitié mâle qui forme la surface intérieure.

Canal d'Injection, Canaux d'Alimentation et Gating

C'est le système de distribution qui transporte le plastique fondu de la buse de la machine à la cavité. Le canal d'injection (sprue) est le conduit initial, les canaux d'alimentation (runners) distribuent le plastique aux différentes cavités, et le gating (porte) est l'ouverture finale et étroite dans la cavité elle-même.

Canaux de Refroidissement

Ce sont des passages percés à travers les plaques et les inserts du moule par lesquels circule un fluide (généralement de l'eau). Le contrôle de la température du moule est essentiel pour gérer le retrait de la pièce, prévenir les défauts et obtenir un temps de cycle rapide et répétable.

Gestion de l'Éjection et Géométrie Complexe

Au-delà de la structure de base, de nombreux moules comprennent des composants pour gérer l'éjection de la pièce et former des caractéristiques complexes comme les contre-dépouilles.

Le Système d'Éjection (Broches et Lames)

Les broches d'éjecteur sont la méthode la plus courante pour pousser la pièce hors du noyau après qu'elle ait refroidi. Ces broches en acier trempé sont logées dans les plaques d'éjecteur et se déplacent vers l'avant à travers le noyau pour entrer en contact avec la pièce.

Coulisses et Élévateurs

Ce sont des composants "actifs" — des pièces mobiles à l'intérieur du moule utilisées pour créer des contre-dépouilles ou des caractéristiques qui autrement bloqueraient la pièce dans le moule. Les coulisses (slides) se déplacent perpendiculairement à la direction d'ouverture du moule, tandis que les élévateurs (lifters) se déplacent en angle.

Plaques d'Arrasement

Pour les pièces délicates ou ayant un bord extérieur continu (comme un bouchon de bouteille), une plaque d'arasement (stripper plate) peut être utilisée à la place des broches d'éjecteur. Cette plaque entoure le noyau et pousse tout le bord de la pièce vers l'avant, fournissant une force d'éjection douce et uniforme.

Comprendre les Compromis

Le choix et le nombre de composants dans un moule représentent une série de compromis techniques critiques entre la conception de la pièce, le coût de l'outillage et la maintenance à long terme.

Simplicité contre Complexité

Un moule simple à deux plaques, à ouverture et fermeture directes, est relativement peu coûteux à fabriquer et facile à entretenir. L'ajout de composants tels que des coulisses, des élévateurs ou une troisième plaque pour un système de canalisation à chaud augmente considérablement la complexité de l'outillage, le coût initial et le potentiel d'usure.

Conception de la Pièce contre Coût du Moule

La conception de la pièce en plastique dicte la complexité du moule. Une caractéristique simple comme un loquet à encliquetage nécessite une contre-dépouille, ce qui nécessite à son tour une coulisse ou un élévateur dans le moule. Ce seul choix de conception peut ajouter des milliers de dollars au coût de l'outillage.

Choix du Matériau et Maintenance

L'acier utilisé pour les inserts de cavité et de noyau affecte la longévité du moule et le temps de cycle. Les aciers à outils trempés durent des millions de cycles mais sont coûteux. Les aciers plus tendres sont moins chers mais s'usent plus rapidement. Les moules complexes avec de nombreuses pièces mobiles nécessitent un entretien préventif plus fréquent pour assurer l'alignement et le fonctionnement.

Comment Appliquer Ceci à Votre Projet

La configuration idéale du moule dépend entièrement des besoins spécifiques de votre projet en matière de géométrie de pièce, de volume de production et de budget.

- Si votre objectif principal est une pièce simple sans contre-dépouilles : Un moule basique à deux plaques avec un système d'éjection par broches standard offre la solution la plus rentable et la plus fiable.

- Si votre objectif principal est une pièce complexe avec des caractéristiques latérales : Vous aurez besoin d'un moule avec des composants actifs tels que des coulisses ou des élévateurs, ce qui augmente le coût mais permet une plus grande liberté de conception.

- Si votre objectif principal est une pièce délicate, à paroi mince ou cylindrique : Un moule à plaque d'arasement assure une éjection douce et uniforme, évitant la déformation ou les dommages qui pourraient être causés par une force localisée des broches d'éjection.

En comprenant comment ces composants individuels fonctionnent en système, vous pouvez concevoir des pièces plus faciles à fabriquer et communiquer plus efficacement avec vos partenaires d'outillage et de fabrication.

Tableau Récapitulatif :

| Groupe de Composants du Moule | Pièces Clés | Fonction Principale |

|---|---|---|

| Base du Moule (Cadre) | Plaques A/B, Plaques de Support, Axes de Guidage, Plaques de Serrage | Fournit l'intégrité structurelle, l'alignement et le montage pour la machine. |

| Outillage de Cavité | Inserts de Cavité/Noyau, Canal d'Injection/Canaux d'Alimentation/Gating, Canaux de Refroidissement | Définit la forme de la pièce et gère le flux et le refroidissement du plastique fondu. |

| Système d'Éjection | Broches/Plaques d'Éjecteur, Coulisses, Élévateurs, Plaques d'Arrasement | Retire en toute sécurité la pièce finie et refroidie de la cavité du moule. |

Prêt à transformer la conception de votre pièce en réalité ?

Comprendre les composants du moule est la première étape. La suivante est de s'associer à un expert qui peut vous aider à naviguer dans les compromis entre la conception de la pièce, le coût de l'outillage et le volume de production.

KINTEK se spécialise dans l'équipement de laboratoire et les consommables, au service des besoins des laboratoires. Notre expertise garantit que vous obtiendrez la configuration de moule appropriée pour votre application spécifique, équilibrant performance et budget. Discutons de la manière dont la bonne conception de moule peut optimiser votre efficacité de production et la qualité de vos pièces.

Contactez KINTEK dès aujourd'hui pour une consultation et un devis !

Guide Visuel

Produits associés

- Moule de pressage de pastilles de poudre de laboratoire à anneau en acier XRF & KBR pour FTIR

- Moule de presse de laboratoire carré Assemble pour applications de laboratoire

- Fabricant de pièces personnalisées en PTFE Téflon pour réacteur de synthèse hydrothermale, papier carbone et tissu carbone, nano-croissance

- Tube en céramique de nitrure de bore (BN)

- Fabricant de pièces personnalisées en PTFE Téflon pour boîtes de culture et boîtes d'évaporation

Les gens demandent aussi

- Pourquoi utiliser le KBr pour fabriquer la pastille ? Obtenez des résultats de spectroscopie IR clairs et précis

- À quoi sert un broyeur à granulés ? Transformer les poudres en échantillons et composants précis

- Quelle est la gamme de tailles des granulés ? De 1 mm à 25 mm, trouvez la taille parfaite pour votre application

- Quelle est la différence entre l'EDS et la FRX ? EDS pour la micro-analyse, FRX pour l'analyse de masse

- Comment réaliser la méthode des pastilles de KBr ? Un guide étape par étape pour une préparation parfaite des échantillons FTIR