À la base, un four rotatif est composé de plusieurs composants mécaniques clés. Ceux-ci comprennent la coque cylindrique principale, un revêtement réfractaire protecteur, des bandages de support (ou anneaux de roulement) et des galets qui lui permettent de tourner, ainsi qu'un engrenage d'entraînement qui fournit la force de rotation. Ces pièces fonctionnent de concert pour transporter et traiter les matériaux à des températures extrêmement élevées.

Un four rotatif n'est pas simplement une collection de pièces mécaniques, mais un système complet de traitement thermique. Le comprendre nécessite de regarder au-delà du cylindre rotatif vers les systèmes intégrés de manutention des matériaux, de chauffage et de contrôle des processus qui permettent son fonctionnement.

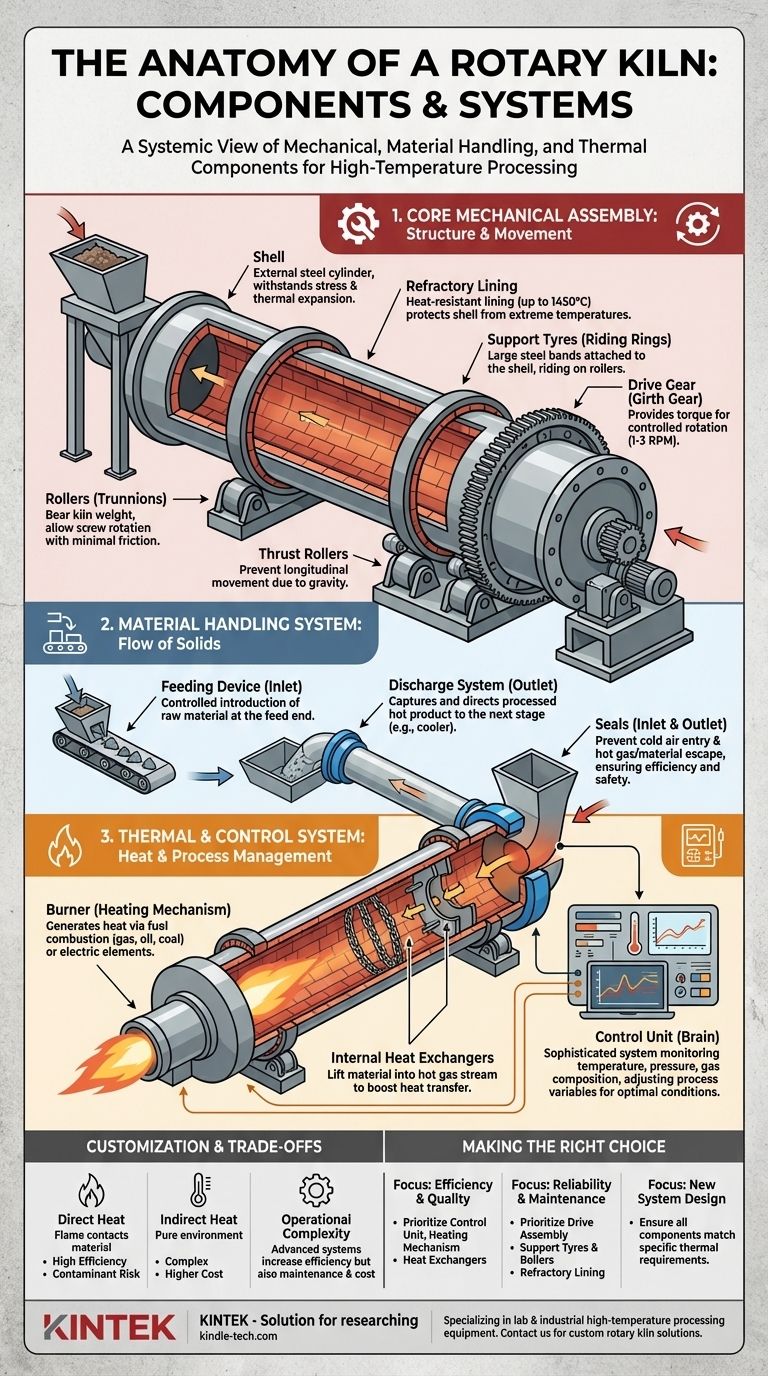

Déconstruire le four rotatif : une vue systémique

Pour vraiment comprendre un four rotatif, il est préférable de l'analyser comme trois systèmes interconnectés qui fonctionnent ensemble : l'ensemble mécanique central qui tourne, le système de manutention des matériaux qui déplace le produit à travers lui, et le système thermique qui contrôle le processus.

L'ensemble mécanique central

C'est la structure rotative centrale et les composants qui permettent son mouvement.

La coque

La coque est le cylindre externe en acier du four. Elle fournit la structure primaire et est conçue pour résister aux immenses contraintes mécaniques de rotation et de dilatation thermique.

Le revêtement réfractaire

À l'intérieur de la coque se trouve un revêtement fait de briques résistantes à la chaleur ou de matériau coulable. Ce revêtement réfractaire protège la coque en acier des températures de processus internes extrêmes, qui peuvent dépasser 1450°C (2640°F) dans des applications comme la production de ciment.

Bandages de support et galets (anneaux de roulement et tourillons)

De grandes bandes d'acier appelées bandages de support sont fixées à l'extérieur de la coque. Ces bandages reposent sur un ensemble de galets (ou roues de tourillon) robustes, qui supportent tout le poids du four et lui permettent de tourner avec un frottement minimal.

L'ensemble d'entraînement

L'ensemble d'entraînement se compose d'un moteur et d'une grande couronne dentée (la couronne d'orientation) qui encercle la coque du four. Ce système fournit le couple nécessaire pour faire tourner le cylindre massif à une vitesse lente et contrôlée, généralement entre 1 et 3 tours par minute.

Galets de butée

Parce qu'un four est installé avec une légère inclinaison, la gravité le tire constamment vers le bas. Des galets de butée sont positionnés pour pousser contre le côté d'un bandage de support, empêchant ce mouvement longitudinal et maintenant le four à sa place.

Le système de manutention des matériaux

Ce système gère le flux de solides dans, à travers et hors du four.

Le dispositif d'alimentation

La matière première est introduite à l'extrémité supérieure, ou "d'alimentation", du four incliné. Cela peut aller d'une simple goulotte à un alimentateur à vis plus complexe, assurant un débit constant et contrôlé de matière.

Le système de déchargement

Le matériau traité sort à l'extrémité inférieure, ou "de déchargement". Un carter de déchargement ou un logement capte le produit chaud et le dirige vers l'étape suivante, qui est souvent un refroidisseur.

Joints

Les joints sont des composants critiques aux deux extrémités d'alimentation et de déchargement. Ils empêchent l'air froid de s'infiltrer dans le four et les gaz chauds ou les matériaux de s'échapper, assurant à la fois l'efficacité du processus et la sécurité opérationnelle.

Le système thermique et de contrôle

C'est le "cerveau" et le "cœur" de l'opération, gérant la chaleur et les variables du processus.

Le mécanisme de chauffage

La chaleur est généralement générée par un grand brûleur monté à l'extrémité de déchargement, tirant une flamme de gaz, de pétrole ou de charbon pulvérisé directement dans le four. Certains fours spécialisés utilisent des éléments chauffants électriques disposés autour de la coque pour un contrôle précis et uniforme de la température.

Échangeurs de chaleur internes

Pour améliorer l'efficacité, de nombreux fours comportent des composants internes comme des chaînes métalliques ou des ailettes en céramique. Ces échangeurs de chaleur soulèvent le matériau dans le flux de gaz chaud, augmentant considérablement le taux de transfert de chaleur.

L'unité de contrôle

Les fours modernes sont régis par une unité de contrôle sophistiquée. Ce système utilise des capteurs pour surveiller la température, la pression et la composition des gaz, puis utilise des actionneurs et des instruments intelligents pour ajuster le débit de carburant, la vitesse de rotation et le débit d'alimentation afin de maintenir des conditions optimales.

Comprendre la personnalisation et les compromis

Un four rotatif n'est jamais une solution unique ; ses composants sont hautement personnalisés pour le matériau et le processus thermique spécifiques.

Conception spécifique au matériau

Le choix du matériau réfractaire, la conception des échangeurs de chaleur internes et même les dimensions du four sont dictés par le processus. Par exemple, un four de séchage fonctionnera à des températures beaucoup plus basses et aura des besoins différents de ceux utilisés pour la calcination à haute température du calcaire.

Chaleur directe ou indirecte

Les fours à chauffage direct, où la flamme et les gaz de combustion entrent en contact avec le matériau, sont très efficaces mais peuvent introduire des contaminants. Les fours à chauffage indirect ou électriques offrent un environnement de traitement pur mais sont souvent plus complexes et coûteux à exploiter.

Complexité opérationnelle

L'ajout d'échangeurs de chaleur internes complexes ou de systèmes de contrôle avancés peut améliorer l'efficacité thermique et la qualité du produit. Cependant, cela augmente également les exigences de maintenance et le coût d'investissement initial du système.

Faire le bon choix pour votre objectif

Comprendre la fonction de chaque composant vous permet de vous concentrer sur ce qui compte le plus pour votre objectif spécifique.

- Si votre objectif principal est l'efficacité du processus et la qualité du produit : Portez une attention particulière à l'unité de contrôle, au type de mécanisme de chauffage et à la conception des échangeurs de chaleur internes.

- Si votre objectif principal est la fiabilité et la maintenance : Vos composants clés sont l'ensemble d'entraînement, les bandages de support et les galets, ainsi que la durabilité du revêtement réfractaire.

- Si votre objectif principal est la conception ou l'acquisition d'un nouveau système : La tâche critique est de s'assurer que tous les composants, du système d'alimentation aux joints, sont spécifiés pour correspondre aux exigences thermiques exactes de votre matériau.

En fin de compte, maîtriser un four rotatif vient de la compréhension qu'il fonctionne comme un système dynamique unique où chaque composant joue un rôle critique dans le résultat final.

Tableau récapitulatif :

| Système | Composants clés | Fonction principale |

|---|---|---|

| Ensemble mécanique central | Coque, Revêtement réfractaire, Bandages de support, Galets, Engrenage d'entraînement, Galets de butée | Assure l'intégrité structurelle et permet une rotation contrôlée |

| Système de manutention des matériaux | Dispositif d'alimentation, Système de déchargement, Joints | Gère le flux de matériaux dans, à travers et hors du four |

| Système thermique et de contrôle | Brûleur/Mécanisme de chauffage, Échangeurs de chaleur internes, Unité de contrôle | Génère et régule la chaleur, surveille les variables du processus pour des performances optimales |

Besoin d'un four rotatif fiable ou de conseils d'experts sur les équipements de traitement à haute température ? KINTEK est spécialisé dans les équipements de laboratoire et industriels, y compris les fours rotatifs personnalisés conçus pour vos matériaux et vos exigences thermiques spécifiques. Que vous soyez axé sur l'efficacité des processus, la qualité des produits ou la fiabilité du système, nos solutions sont adaptées pour répondre à vos besoins. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de laboratoire ou de production !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- La pyrolyse produit-elle du biocarburant ? Un guide pour convertir la biomasse en énergie renouvelable

- Qu'est-ce que le processus de co-pyrolyse ? Libérez des avantages synergiques pour un meilleur bio-huile et bio-charbon

- Quels sont les avantages d'un four rotatif ? Obtenez une homogénéité et une efficacité supérieures pour les poudres et les granulés

- Quels sont les produits solides de la pyrolyse ? Libérez la valeur du biochar et du coke

- Qu'est-ce que l'huile de pyrolyse rapide ? Un guide sur le biocarburant liquide renouvelable

- La pyrolyse consomme-t-elle beaucoup d'énergie ? Atteindre une conversion des déchets à énergie nette positive

- Qu'est-ce qu'un four rotatif à chaleur ? Le guide ultime pour un chauffage et un mélange uniformes

- Quelle est la signification d'un four rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu