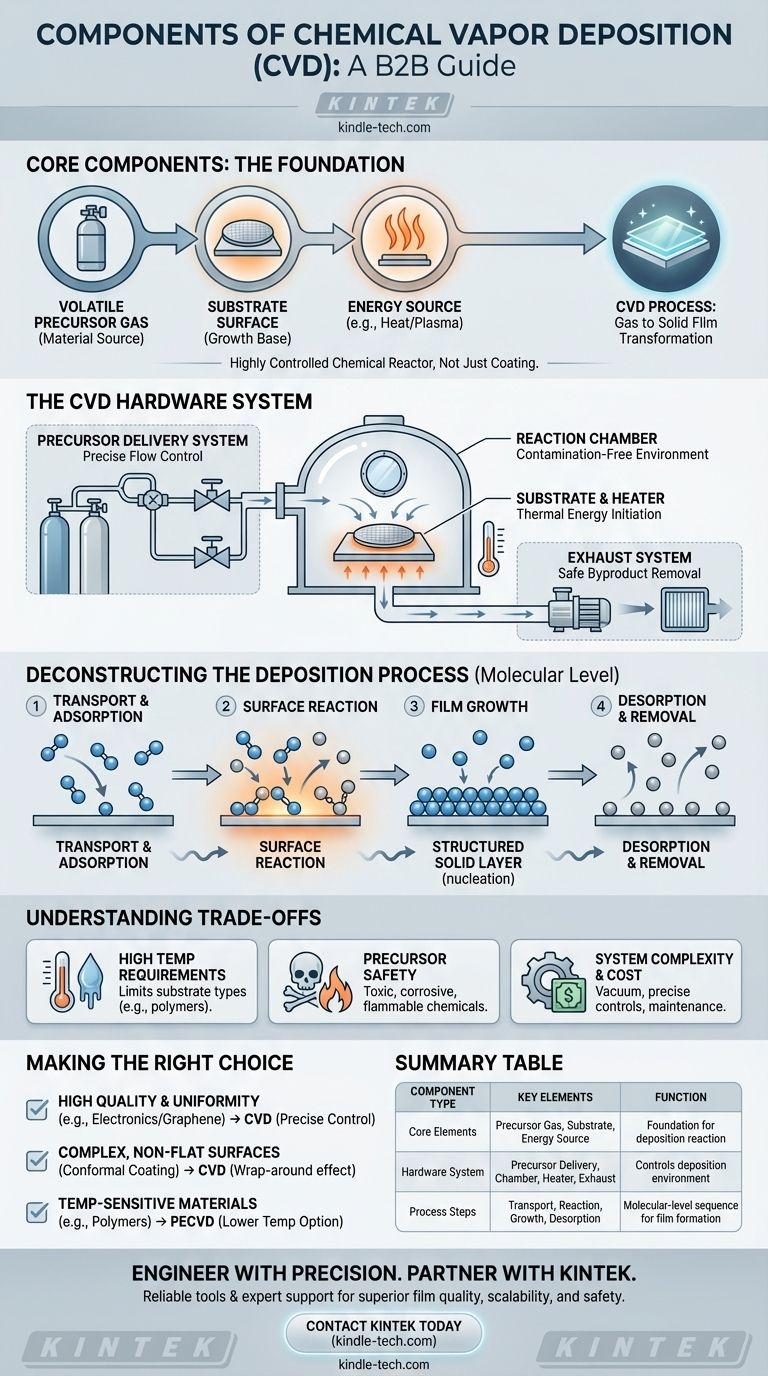

À la base, le dépôt chimique en phase vapeur (CVD) est un processus construit sur trois composants fondamentaux : un gaz précurseur volatil contenant le matériau à déposer, une surface de substrat où le film se développera, et une source d'énergie (généralement de la chaleur) pour déclencher la réaction chimique. Ces éléments travaillent ensemble dans une chambre de réaction pour transformer le gaz en un film mince solide et de haute qualité sur la surface du substrat.

L'idée essentielle est que le CVD n'est pas simplement une machine de revêtement, mais un réacteur chimique hautement contrôlé. Ses "composants" comprennent à la fois le matériel physique et les étapes séquentielles du processus qui transforment des produits chimiques gazeux en une couche de matériau solide et précisément conçue.

Les éléments essentiels d'un système CVD

Un système CVD fonctionnel est un assemblage de plusieurs composants matériels critiques, chacun ayant un rôle distinct dans le contrôle de l'environnement de dépôt.

Le système d'alimentation en précurseur

Ce composant est responsable du stockage et de l'acheminement précis d'un ou plusieurs gaz précurseurs volatils dans la chambre de réaction. La capacité à contrôler précisément le débit de ces gaz est essentielle pour déterminer la composition finale et le taux de croissance du film.

La chambre de réaction

C'est le cœur du système. C'est une chambre scellée, fonctionnant souvent sous vide, qui contient le substrat et fournit un environnement stable pour que la réaction chimique se produise sans contamination de l'atmosphère extérieure.

Le substrat et le réchauffeur

Le substrat est le matériau ou la pièce sur laquelle le film mince est déposé. Il est placé sur un support qui peut être chauffé à des températures très spécifiques, fournissant l'énergie thermique nécessaire pour initier la réaction chimique à sa surface.

La source d'énergie

Bien que la haute température soit la source d'énergie la plus courante pour déclencher la réaction (CVD thermique), ce n'est pas la seule. Les systèmes avancés comme le CVD assisté par plasma (PECVD) utilisent le plasma pour énergiser les gaz précurseurs, permettant au processus de fonctionner à des températures beaucoup plus basses.

Le système d'échappement

Une fois que les gaz précurseurs réagissent et déposent le matériau, il reste des sous-produits gazeux. Le système d'échappement élimine en toute sécurité ces sous-produits de la chambre de réaction, les traitant généralement avant leur rejet.

Déconstruction du processus de dépôt

Au-delà du matériel physique, le "processus" CVD lui-même consiste en une séquence d'étapes bien définies qui se produisent au niveau moléculaire.

Étape 1 : Transport et adsorption

Les gaz réactifs sont transportés dans la chambre et s'écoulent sur le substrat. Les molécules du gaz précurseur adhèrent ensuite à la surface chauffée dans un processus appelé adsorption.

Étape 2 : Réaction de surface

Avec l'énergie du substrat chauffé, les molécules de précurseur adsorbées subissent un changement chimique. Elles peuvent se décomposer ou réagir avec d'autres gaz, libérant les atomes qui formeront le film et créant d'autres sous-produits gazeux.

Étape 3 : Croissance du film

Les atomes nouvellement libérés diffusent à travers la surface du substrat, trouvent des emplacements énergétiquement favorables (sites de croissance) et commencent à former une couche solide. Ce processus de nucléation et de croissance construit le film mince, couche par couche.

Étape 4 : Désorption et élimination

Les sous-produits gazeux de la réaction chimique se détachent de la surface du substrat (désorption) et sont transportés par le flux gazeux, étant finalement éliminés par le système d'échappement.

Comprendre les compromis

Bien que puissant, le CVD n'est pas sans défis. Évaluer objectivement ses limites est essentiel pour l'utiliser efficacement.

Exigences de haute température

Le CVD thermique traditionnel nécessite souvent des températures très élevées pour décomposer les gaz précurseurs. Cela peut endommager ou altérer fondamentalement certains substrats, limitant les types de matériaux qui peuvent être revêtus.

Chimie des précurseurs et sécurité

Le CVD repose sur des précurseurs chimiques volatils. Ces composés peuvent être coûteux, toxiques, corrosifs ou inflammables, nécessitant des protocoles de sécurité complexes et robustes pour la manipulation et le stockage.

Complexité et coût du système

La nécessité de chambres à vide, de contrôleurs de débit de gaz précis, de chauffage à haute température et de traitement des gaz d'échappement rend les systèmes CVD complexes et coûteux à acquérir et à entretenir par rapport à des méthodes plus simples comme la pyrolyse par pulvérisation ou le placage.

Faire le bon choix pour votre objectif

Comprendre ces composants vous permet d'adapter le processus CVD à des résultats spécifiques.

- Si votre objectif principal est d'obtenir des films uniformes et de haute qualité pour l'électronique (comme le graphène) : le CVD est l'approche principale car son contrôle précis du débit de gaz et de la température produit des films avec un faible nombre de défauts.

- Si votre objectif principal est de revêtir des surfaces complexes et non planes : les propriétés "enveloppantes" du CVD sont un avantage majeur, car le précurseur gazeux peut atteindre et revêtir toutes les zones exposées de manière conforme.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température (comme les polymères) : vous devez explorer des variantes à basse température comme le CVD assisté par plasma (PECVD) pour éviter d'endommager le substrat.

En maîtrisant ces composants fondamentaux, vous pouvez tirer parti du dépôt chimique en phase vapeur pour concevoir des matériaux avec précision à l'échelle atomique.

Tableau récapitulatif :

| Type de composant | Éléments clés | Fonction |

|---|---|---|

| Éléments centraux | Gaz précurseur, Substrat, Source d'énergie | Fondation de la réaction de dépôt |

| Système matériel | Alimentation en précurseur, Chambre de réaction, Réchauffeur, Échappement | Contrôle l'environnement de dépôt |

| Étapes du processus | Transport/Adsorption, Réaction de surface, Croissance du film, Désorption | Séquence au niveau moléculaire pour la formation du film |

Prêt à concevoir des films minces de haute qualité avec précision ?

Comprendre les composants du CVD est la première étape. Leur mise en œuvre efficace nécessite le bon équipement et l'expertise. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute performance pour tous vos besoins de dépôt.

Nous fournissons les outils fiables et le support expert pour aider votre laboratoire à :

- Obtenir une uniformité et une qualité de film supérieures.

- Faire évoluer votre recherche du développement à la production.

- Assurer la sécurité et l'efficacité de vos processus de dépôt.

Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de la manière dont nos solutions peuvent optimiser votre flux de travail CVD et vous aider à maîtriser l'ingénierie des matériaux à l'échelle atomique.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?