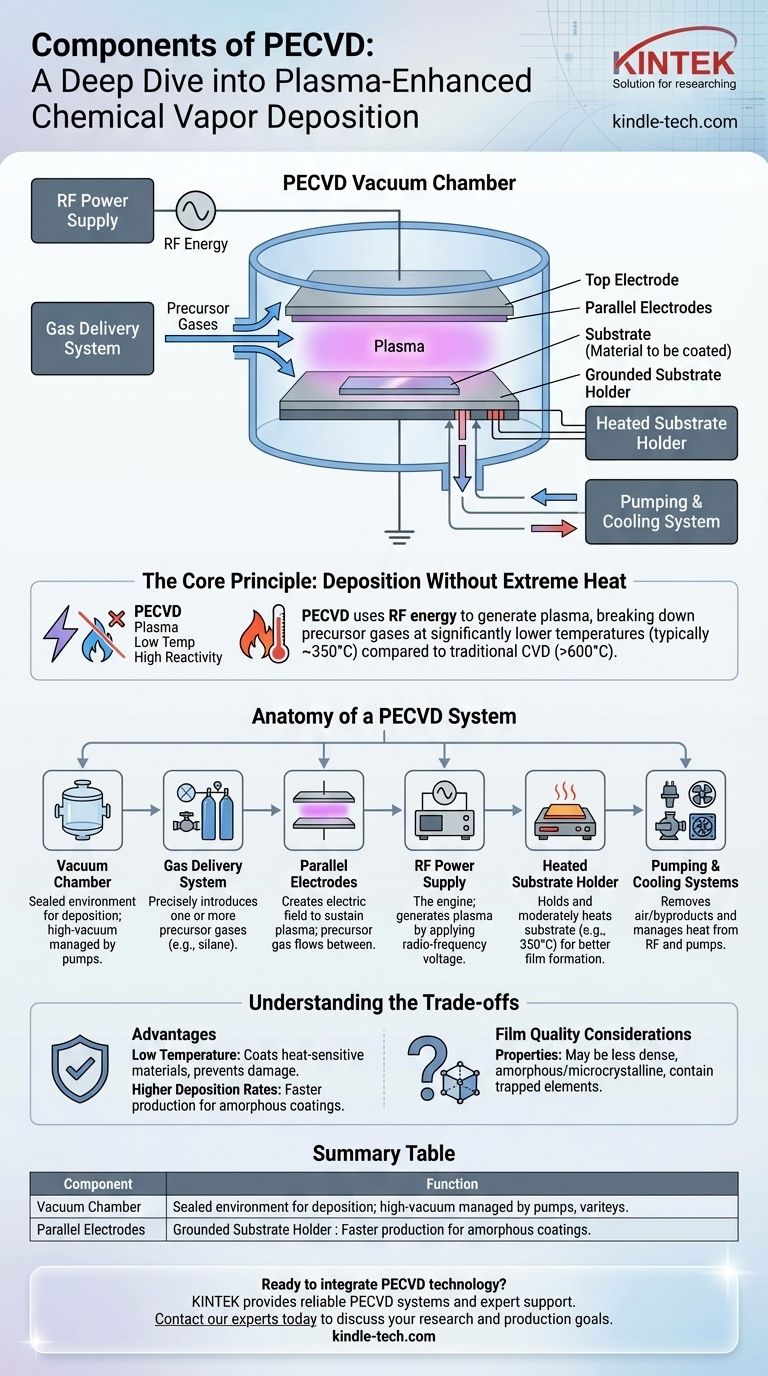

À la base, un système PECVD est composé d'une chambre à vide contenant des électrodes parallèles, d'un système de distribution de gaz pour introduire les produits chimiques précurseurs, d'une alimentation radiofréquence (RF) pour générer le plasma, et d'un porte-substrat chauffé où la couche mince est déposée. Ces composants fonctionnent dans un environnement de vide poussé, géré par un système de pompes et de contrôles de température.

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) n'est pas un simple équipement, mais un système intégré. Son objectif principal est d'utiliser l'énergie d'un plasma, plutôt qu'une chaleur élevée, pour déclencher des réactions chimiques qui forment une couche mince et solide sur un substrat.

Le principe fondamental : le dépôt sans chaleur extrême

Le PECVD est un processus permettant de créer des couches de matériau exceptionnellement minces, souvent sur des composants électroniques sensibles comme les semi-conducteurs. Sa caractéristique distinctive est l'utilisation du plasma pour permettre des réactions à des températures beaucoup plus basses que les méthodes traditionnelles.

Qu'est-ce que le plasma ?

Le plasma est souvent appelé le quatrième état de la matière. C'est un gaz qui a été énergisé au point que ses atomes sont ionisés, créant un mélange d'ions chargés et d'électrons libres.

Cet état énergisé est très réactif. Dans un système PECVD, le plasma a suffisamment d'énergie pour décomposer les gaz précurseurs stables en radicaux réactifs, qui sont les éléments constitutifs de la nouvelle couche.

Comment le plasma permet le dépôt à basse température

Le dépôt chimique en phase vapeur (CVD) traditionnel repose sur des températures très élevées (souvent >600°C) pour fournir l'énergie thermique nécessaire à la rupture des liaisons chimiques et au démarrage du dépôt.

Le PECVD remplace la majeure partie de cette énergie thermique par de l'énergie électrique provenant d'une alimentation RF. Le plasma effectue le gros du travail de décomposition des gaz précurseurs, ce qui permet au dépôt de se produire à des températures significativement plus basses, généralement autour de 350°C.

Anatomie d'un système PECVD

Chaque composant d'un système PECVD joue un rôle essentiel dans le contrôle de l'environnement et de la réaction chimique nécessaire pour construire la couche de film, couche par couche.

La chambre à vide

C'est l'enceinte scellée où se déroule l'ensemble du processus de dépôt. Elle est connectée à un système de pompage pour créer un environnement de vide poussé, essentiel pour éliminer les contaminants et contrôler la pression des gaz réactifs.

Le système de distribution de gaz

Ce système, utilisant souvent des régulateurs de débit massique, introduit précisément un ou plusieurs gaz précurseurs dans la chambre à vide. Ces gaz contiennent les éléments chimiques qui composeront la couche finale (par exemple, le gaz silane pour déposer une couche de silicium).

Électrodes parallèles

À l'intérieur de la chambre, deux plaques parallèles servent d'électrodes. Une électrode est mise à la terre et sert généralement de porte-substrat, tandis que l'autre est connectée à l'alimentation RF. Le gaz précurseur circule entre ces plaques.

L'alimentation RF

C'est le moteur du processus. Elle applique une tension alternative radiofréquence à l'une des électrodes. Ce champ électrique rapidement oscillant énergise le gaz précurseur, arrachant des électrons aux atomes et allumant le plasma entre les plaques.

Le substrat et le chauffage

Le matériau à revêtir, appelé substrat, est placé sur l'une des électrodes. Cette électrode est souvent chauffée à une température modérée. Ce chauffage aide à éliminer les impuretés de surface et donne aux atomes déposés une mobilité suffisante pour former une couche dense et uniforme.

Systèmes de pompage et de refroidissement

Une pompe à vide poussé élimine l'air et les sous-produits de réaction de la chambre. Un système de refroidissement par eau séparé est souvent nécessaire pour gérer la chaleur générée par les pompes et l'alimentation RF, assurant un fonctionnement stable.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Son principal avantage — la basse température — influence également les caractéristiques de la couche finale.

L'avantage de la basse température

Le principal avantage du PECVD est sa capacité à revêtir des matériaux qui ne peuvent pas supporter une chaleur élevée. Cela évite les dommages thermiques aux composants électroniques sensibles, réduit la déformation ou le stress dans le substrat, et minimise la diffusion indésirable entre les couches de matériaux.

Taux de dépôt plus élevés

Pour certains types de couches, en particulier les matériaux amorphes (non cristallins), le PECVD peut déposer le matériau beaucoup plus rapidement que les processus à haute température. C'est un avantage significatif dans les environnements de fabrication où le débit est critique.

Considérations sur la qualité du film

Les couches produites par PECVD peuvent avoir des propriétés différentes de celles obtenues par des méthodes à haute température. Elles peuvent être moins denses ou contenir des éléments piégés (comme l'hydrogène d'un gaz précurseur), ce qui peut affecter leurs propriétés électriques ou mécaniques. Les couches sont souvent amorphes ou microcristallines plutôt que entièrement cristallines.

Faire le bon choix pour votre objectif

Comprendre les composants et les principes du PECVD vous permet de décider quand il est l'outil approprié pour un défi de fabrication.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la chaleur : Le PECVD est le choix supérieur car son processus basé sur le plasma évite le budget thermique élevé des autres méthodes.

- Si votre objectif principal est d'atteindre la plus haute pureté de film et la meilleure qualité cristalline possible : Un processus à plus haute température comme le CVD basse pression (LPCVD) peut être plus approprié, en supposant que votre substrat puisse tolérer la chaleur.

- Si votre objectif principal est la production rapide de revêtements amorphes : Le PECVD offre un avantage évident en termes de vitesse de dépôt et de débit pour des matériaux comme le silicium amorphe ou le nitrure de silicium.

En remplaçant la chaleur extrême par l'énergie contrôlée d'un plasma, le PECVD fournit un outil polyvalent et essentiel pour l'ingénierie des matériaux modernes.

Tableau récapitulatif :

| Composant | Fonction principale |

|---|---|

| Chambre à vide | Environnement scellé pour le processus de dépôt. |

| Système de distribution de gaz | Introduit précisément les gaz précurseurs. |

| Alimentation RF | Génère le plasma pour énergiser les gaz. |

| Électrodes parallèles | Crée le champ électrique pour maintenir le plasma. |

| Porte-substrat chauffé | Maintient et chauffe modérément le matériau à revêtir. |

| Système de pompage | Maintient l'environnement de vide poussé requis. |

Prêt à intégrer la technologie PECVD dans le flux de travail de votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, fournissant des systèmes PECVD fiables et un support expert pour atteindre vos objectifs spécifiques de recherche et de production. Que vous travailliez avec des semi-conducteurs sensibles ou que vous ayez besoin d'un dépôt rapide de revêtements amorphes, nos solutions sont conçues pour améliorer vos capacités et votre efficacité.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont un système PECVD KINTEK peut bénéficier à votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme