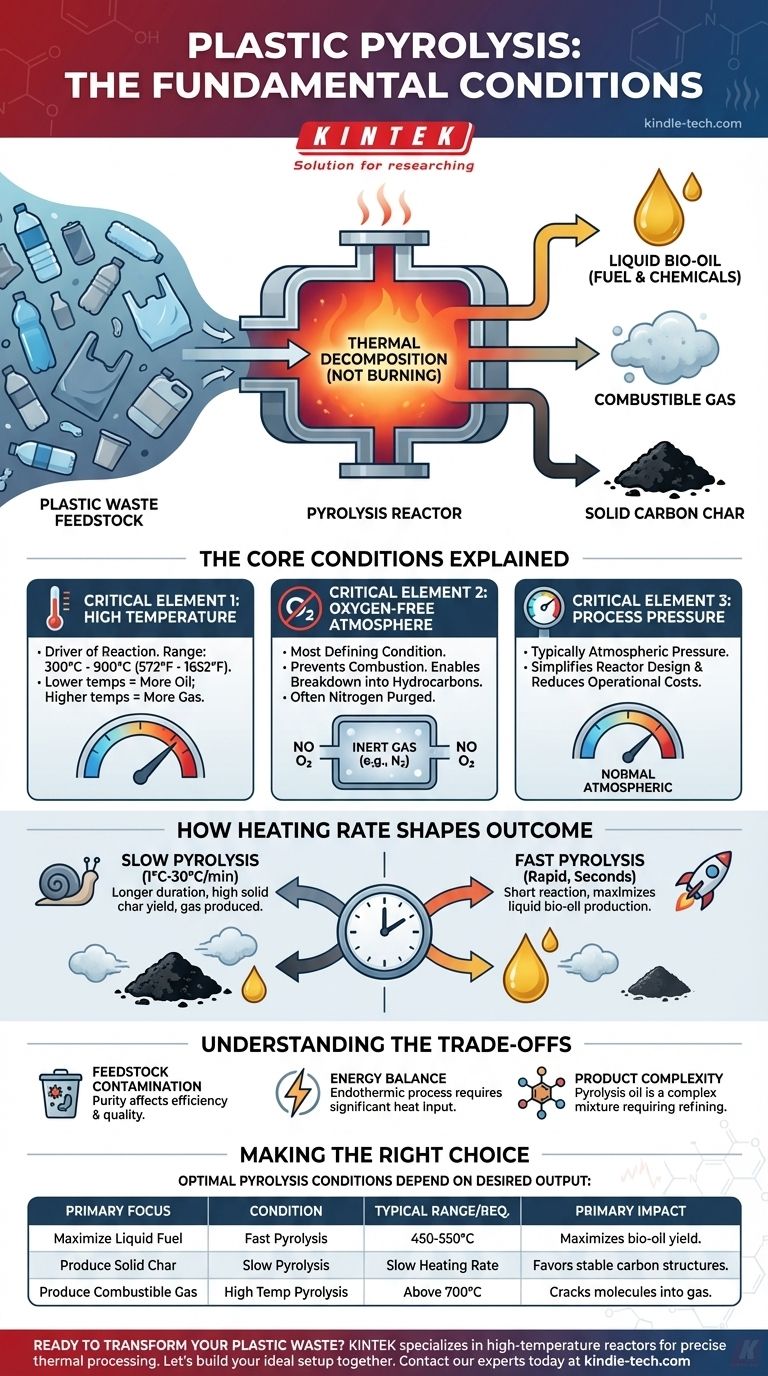

Les conditions fondamentales de la pyrolyse des plastiques sont une chaleur élevée et l'absence quasi totale d'oxygène. Ce processus n'est pas une combustion ; c'est la décomposition thermique de longues chaînes de polymères en molécules plus petites et plus précieuses comme les huiles, les gaz et un résidu carboné solide appelé charbon de bois.

La pyrolyse est un processus de recyclage chimique qui utilise un environnement à haute température et sans oxygène pour décomposer les déchets plastiques en carburants précieux et en matières premières chimiques, plutôt que de les combustibiliser.

Les conditions de base expliquées

Pour initier la pyrolyse avec succès, trois paramètres environnementaux principaux doivent être contrôlés avec précision : la température, la composition atmosphérique et la pression. Chacun joue un rôle distinct dans le processus de décomposition.

Élément critique 1 : Haute température

La température est le moteur principal de la réaction, fournissant l'énergie nécessaire pour rompre les liaisons chimiques solides au sein des polymères plastiques.

Les plages de température typiques pour la pyrolyse des plastiques se situent entre 300°C et 900°C (572°F à 1652°F). Des températures plus basses ont tendance à produire plus d'huile liquide, tandis que des températures plus élevées peuvent favoriser la production de gaz.

Élément critique 2 : Une atmosphère exempte d'oxygène

C'est la condition la plus déterminante de la pyrolyse. Le processus doit se dérouler dans un environnement inerte ou à teneur limitée en oxygène, souvent en purgeant le réacteur avec de l'azote gazeux.

L'absence d'oxygène est cruciale car elle empêche la combustion (le brûlage). Au lieu de réagir avec l'oxygène pour produire des cendres, du CO2 et de l'eau, les molécules de plastique se décomposent en hydrocarbures plus petits.

Élément critique 3 : Pression du processus

Pour la plupart des applications, la pyrolyse des plastiques est effectuée à pression atmosphérique normale ou à proximité. Cela simplifie la conception du réacteur et réduit les coûts opérationnels et la complexité par rapport aux systèmes à haute pression.

Comment la vitesse de chauffage façonne le résultat

Au-delà des conditions de base, la vitesse à laquelle le plastique est chauffé (vitesse de chauffage) a un impact significatif sur les produits finaux. C'est la principale distinction entre les deux principaux types de pyrolyse.

Pyrolyse lente

Comme son nom l'indique, cette méthode utilise une vitesse de chauffage lente, généralement comprise entre 1°C et 30°C par minute. Le plastique est exposé à la température cible pendant une durée plus longue.

Ce processus plus lent tend à produire un rendement plus élevé de charbon de bois solide (une forme de noir de carbone) et de gaz, avec un rendement plus faible en huile liquide.

Pyrolyse rapide

La pyrolyse rapide utilise une vitesse de chauffage très élevée et un temps de réaction beaucoup plus court (souvent quelques secondes seulement).

Cette décomposition rapide est optimisée pour maximiser la production d'bio-huile liquide (également appelée huile de pyrolyse), qui est souvent le produit le plus désiré pour être utilisé comme carburant ou matière première chimique.

Comprendre les compromis

Bien que puissante, la pyrolyse est un processus complexe avec des défis inhérents qui doivent être pris en compte pour toute application pratique.

Contamination des matières premières

Les déchets plastiques du monde réel sont rarement purs. Les contaminants tels que les résidus alimentaires, les étiquettes en papier et d'autres matériaux peuvent affecter l'efficacité de la réaction et la qualité des produits finaux.

Bilan énergétique

La pyrolyse est un processus endothermique, ce qui signifie qu'elle nécessite un apport énergétique important pour maintenir les températures élevées nécessaires à la décomposition du plastique. Une partie du gaz produit pendant le processus est souvent brûlée pour fournir cette chaleur nécessaire.

Complexité du produit

L'huile de pyrolyse résultante n'est pas un carburant fini. C'est un mélange complexe de dizaines ou de centaines de composés hydrocarbonés différents et peut nécessiter un raffinage ou une amélioration supplémentaires avant de pouvoir être utilisée dans des moteurs ou des processus chimiques.

Faire le bon choix pour votre objectif

Les conditions de pyrolyse optimales dépendent entièrement du résultat souhaité.

- Si votre objectif principal est de maximiser le carburant liquide (huile de pyrolyse) : La pyrolyse rapide à des températures modérées (environ 450-550°C) est l'approche la plus efficace.

- Si votre objectif principal est de produire du charbon de carbone solide : La pyrolyse lente est la méthode idéale, car le temps de réaction plus long favorise la formation de structures carbonées stables.

- Si votre objectif principal est de produire du gaz combustible : La pyrolyse à des températures très élevées (supérieures à 700°C) craquera les molécules plus grosses en hydrocarbures gazeux plus petits.

En fin de compte, le contrôle de ces conditions de base vous permet de transformer les déchets plastiques en une ressource ciblée et précieuse.

Tableau récapitulatif :

| Condition | Plage typique / Exigence | Impact principal |

|---|---|---|

| Température | 300°C à 900°C (572°F à 1652°F) | Déclenche la décomposition des polymères ; les températures plus basses favorisent l'huile liquide, les températures plus élevées favorisent le gaz. |

| Atmosphère | Sans oxygène (inerte, par exemple azote) | Empêche la combustion ; permet la décomposition thermique en hydrocarbures. |

| Pression | Pression atmosphérique | Simplifie la conception et le fonctionnement du réacteur. |

| Vitesse de chauffage | Lente (1-30°C/min) ou Rapide (rapide, quelques secondes) | La pyrolyse lente produit plus de charbon de bois ; la pyrolyse rapide maximise l'huile liquide. |

Prêt à transformer vos déchets plastiques en ressources précieuses ? Le bon équipement de laboratoire est crucial pour rechercher et optimiser les conditions de pyrolyse. KINTEK est spécialisé dans les réacteurs haute température et les systèmes de laboratoire conçus pour un traitement thermique précis. Que vous développiez la pyrolyse rapide pour le bio-huile ou que vous étudiiez la pyrolyse lente pour la production de charbon de bois, nos solutions offrent le contrôle et la fiabilité dont vous avez besoin.

Construisons ensemble votre installation de pyrolyse idéale. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et de la manière dont KINTEK peut soutenir vos objectifs de recyclage et de récupération d'énergie.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four à moufle de 1700℃ pour laboratoire

- Four rotatif continu scellé sous vide Four rotatif

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental