Les principaux inconvénients du brasage par induction sont son coût d'équipement initial élevé, la nécessité de bobines conçues sur mesure pour chaque géométrie de joint spécifique, et sa flexibilité relative pour les faibles volumes ou les séries de production très variées. Contrairement aux méthodes qui chauffent l'ensemble de l'assemblage, l'induction nécessite une ingénierie initiale importante pour perfectionner le processus pour une tâche unique et reproductible.

Bien que le brasage par induction offre une vitesse et une précision inégalées pour la fabrication à haut volume, ses inconvénients majeurs découlent de cette spécialisation même. Le processus échange la large flexibilité d'autres méthodes contre une efficacité ciblée, créant des barrières à l'entrée élevées en termes de coût et de configuration technique.

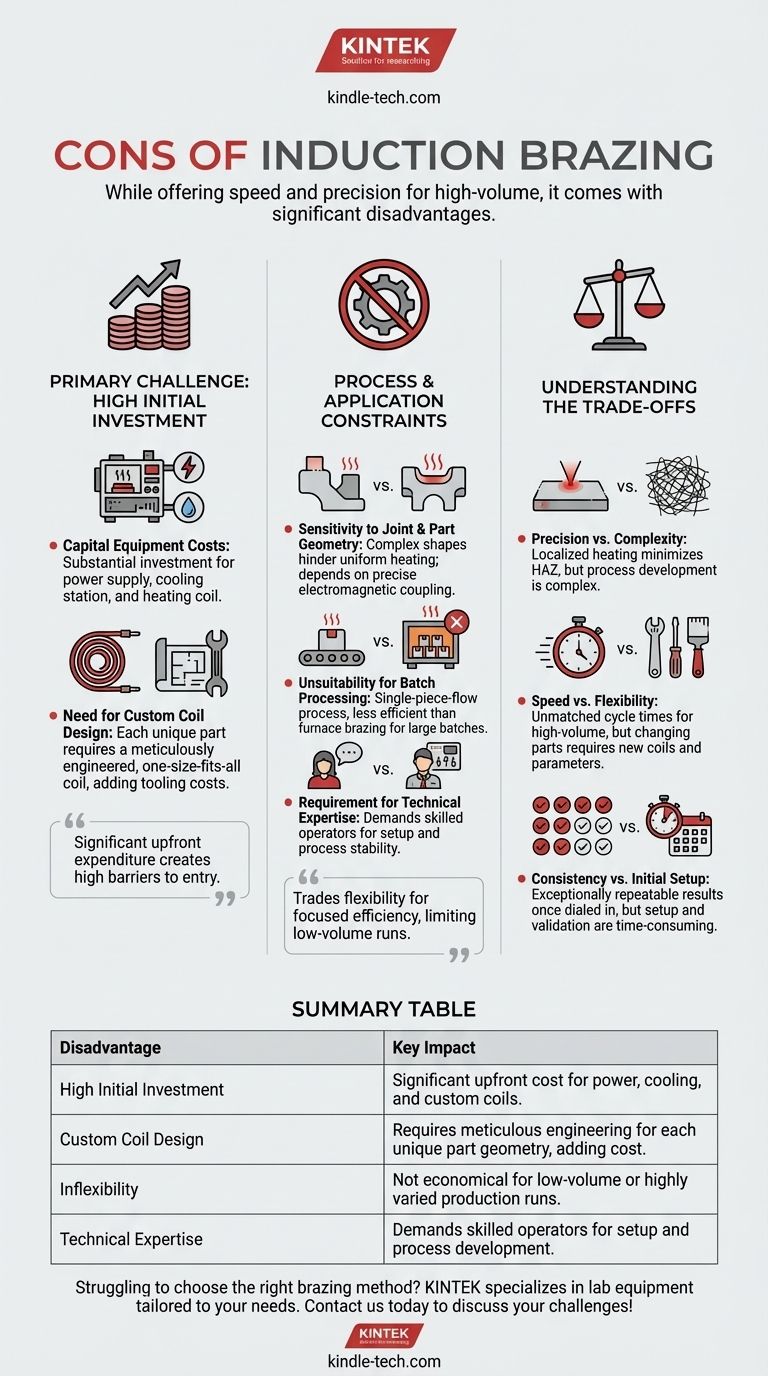

Le Défi Principal : L'Investissement Initial Élevé

La barrière la plus importante à l'adoption du brasage par induction est la dépense d'investissement initiale. Ce coût ne concerne pas seulement un équipement, mais un système intégré complet.

Coûts des Équipements

Un système de chauffage par induction se compose d'une alimentation électrique, d'une station de refroidissement par eau et de la bobine ou de l'inducteur de chauffage. Les systèmes fiables et de haute qualité représentent un investissement substantiel, dépassant souvent le coût d'un simple ensemble torche ou four.

Le Besoin de Conception de Bobines Personnalisées

La bobine d'induction est le composant le plus critique, car elle délivre l'énergie à la pièce. Ce n'est pas un outil universel. Chaque configuration de pièce et de joint nécessite une bobine méticuleusement conçue pour assurer un chauffage précis et uniforme, ce qui ajoute des coûts d'ingénierie et d'outillage importants pour chaque nouvelle application.

Contraintes de Processus et d'Application

Au-delà de l'investissement financier, le brasage par induction présente des limitations de processus inhérentes qui le rendent inapproprié pour certaines applications.

Sensibilité à la Géométrie du Joint et des Pièces

Le succès du brasage par induction dépend entièrement du couplage électromagnétique entre la bobine et la pièce. Les géométries complexes peuvent créer des défis pour chauffer uniformément la zone du joint, entraînant potentiellement un écoulement incomplet du métal d'apport ou une surchauffe localisée.

Inadaptation au Traitement par Lots

L'induction est typiquement un processus de flux de pièce unique. Bien qu'extrêmement rapide par pièce, il ne peut pas égaler l'efficacité du brasage au four pour traiter de grands lots d'assemblages simultanément. Cela le rend moins économique pour les travaux présentant un mélange élevé de pièces différentes en faibles quantités.

Exigence d'Expertise Technique

Le développement d'un processus de brasage par induction stable et répétable nécessite un niveau de compétence technique plus élevé que les méthodes manuelles. Les opérateurs et les ingénieurs doivent comprendre les réglages de puissance, la fréquence, les temps de chauffage et la conception des bobines pour obtenir des joints cohérents et de haute qualité.

Comprendre les Compromis : Induction vs. Autres Méthodes

Choisir le brasage par induction signifie accepter un ensemble spécifique de compromis. Comprendre ces compromis est essentiel pour prendre une décision éclairée.

Chauffage de Précision vs. Minimisation des Contraintes sur les Composants

Un avantage clé de l'induction est son chauffage localisé, qui crée une zone affectée par la chaleur (ZAC) très petite. Cela minimise le risque de recuit ou de déformation du reste du composant — un inconvénient courant du brasage au four où l'ensemble de l'assemblage est chauffé. Cependant, cette précision a un coût en termes de complexité de développement du processus.

Vitesse vs. Flexibilité

Pour une ligne de production dédiée à haut volume, les temps de cycle de l'induction (souvent quelques secondes) sont inégalés. Cette vitesse est cependant directement liée à son manque de flexibilité. Le passage à une pièce différente nécessite de nouvelles bobines et de nouveaux paramètres de processus, alors qu'un opérateur qualifié avec une torche peut passer facilement d'un travail à l'autre.

Cohérence vs. Configuration Initiale

Une fois réglé, un processus d'induction offre des résultats exceptionnellement cohérents et répétables, réduisant l'erreur de l'opérateur. Cette fiabilité est acquise grâce à une phase de configuration et de validation rigoureuse et souvent longue, qui n'est pas requise pour les méthodes de brasage plus manuelles.

Faire le Bon Choix pour Votre Application

Pour déterminer si le brasage par induction est approprié, vous devez aligner ses caractéristiques avec vos objectifs de production principaux.

- Si votre objectif principal est une production répétable et à haut volume : La vitesse et la cohérence du brasage par induction fourniront probablement un retour sur investissement élevé.

- Si votre objectif principal est les petites séries ou une grande variété de pièces : Le coût élevé de l'outillage personnalisé et de la configuration pour chaque pièce rend le brasage à la torche ou au four un choix plus pratique et rentable.

- Si votre objectif principal est l'intégrité métallurgique et la minimisation de la distorsion thermique : Le chauffage précis et localisé de l'induction offre un avantage significatif par rapport aux méthodes qui chauffent l'ensemble de l'assemblage.

En fin de compte, choisir la bonne méthode de brasage nécessite une compréhension claire de l'endroit où vous êtes prêt à accepter la complexité en échange de la performance.

Tableau Récapitulatif :

| Inconvénient | Impact Clé |

|---|---|

| Investissement Initial Élevé | Coût initial important pour l'alimentation, le refroidissement et les bobines personnalisées. |

| Conception de Bobines Personnalisées | Nécessite une ingénierie méticuleuse pour chaque géométrie de pièce unique, ajoutant des coûts. |

| Manque de Flexibilité | Non économique pour les petites séries ou les séries très variées. |

| Expertise Technique | Exige des opérateurs qualifiés pour la configuration et le développement du processus. |

Vous avez du mal à choisir la bonne méthode de brasage pour les besoins de production de votre laboratoire ?

Les inconvénients du brasage par induction — tels que les coûts élevés et le manque de flexibilité — soulignent l'importance de choisir l'équipement adapté à votre application spécifique. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables adaptés à vos besoins uniques. Que vous vous concentriez sur la cohérence à haut volume ou la flexibilité à faible volume, nos experts peuvent vous aider à trouver la solution parfaite pour maximiser l'efficacité et le retour sur investissement.

Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de la manière dont nous pouvons soutenir les défis de brasage et de traitement thermique de votre laboratoire !

Guide Visuel

Produits associés

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Presse chauffante à double plaque pour laboratoire

- Moule de presse anti-fissuration pour usage en laboratoire

- Petite machine de moulage par injection pour laboratoire

Les gens demandent aussi

- Comment fonctionne l'autoclave de laboratoire ? Obtenez une stérilisation complète avec de la vapeur à haute pression

- Quels sont les avantages de l'autoclavage dans les hôpitaux ? Obtenez une stérilisation inégalée pour la sécurité des patients

- Faut-il stériliser à l'autoclave la verrerie ? Un guide de la stérilisation par rapport au nettoyage

- Qu'est-ce qu'un autoclave de laboratoire ? Votre guide de la stérilisation à la vapeur sous pression

- L'autoclave peut-il stériliser les liquides ? Maîtriser la stérilisation des liquides en toute sécurité et efficacité