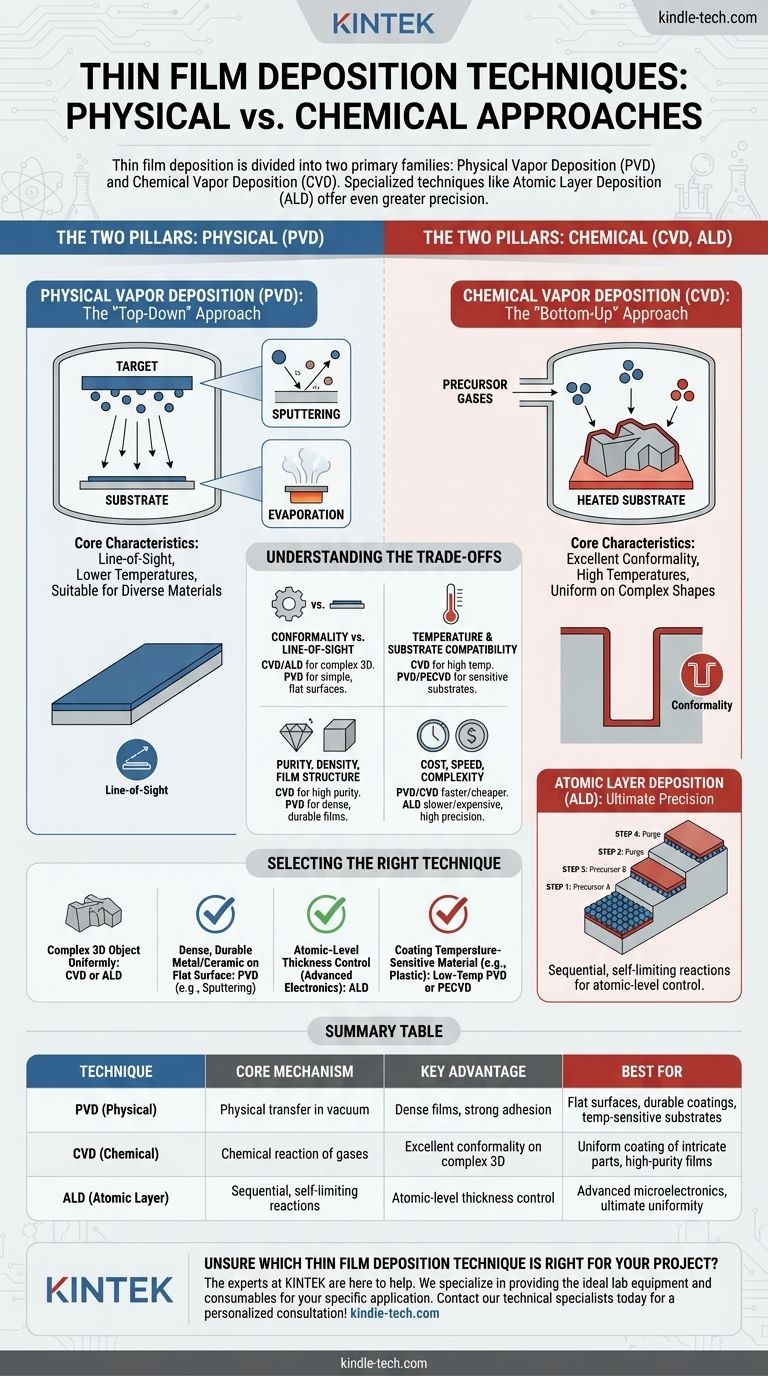

À la base, le dépôt de couches minces se divise en deux familles principales : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Le PVD transfère physiquement un matériau solide sur un substrat sous vide, souvent par pulvérisation cathodique ou évaporation. En revanche, le CVD utilise des réactions chimiques entre des gaz précurseurs sur une surface chauffée pour faire croître le film de bas en haut. Des techniques spécialisées comme le dépôt par couches atomiques (ALD) offrent une précision encore plus grande en construisant le film couche atomique par couche atomique.

La différence fondamentale entre les techniques de dépôt réside non seulement dans l'équipement, mais dans le mécanisme lui-même. Votre choix entre un procédé physique (PVD) ou chimique (CVD, ALD) dépend de votre besoin de couverture uniforme sur des formes complexes, de la sensibilité à la température de votre substrat, et de la pureté et de la densité requises du film final.

Les Deux Piliers : Méthodes Physiques vs Chimiques

Comprendre la différence fondamentale entre le dépôt physique et chimique est la première étape pour prendre une décision éclairée. Ce ne sont pas seulement des techniques différentes ; ce sont des approches entièrement différentes pour construire une couche de matériau.

Un procédé physique (PVD) prend un bloc solide du matériau souhaité, le transforme en vapeur, et le laisse se condenser sur votre pièce. Un procédé chimique (CVD) commence avec des gaz réactifs et les utilise comme blocs de construction pour construire le film directement sur la surface par une réaction chimique.

Dépôt Physique en Phase Vapeur (PVD) : L'Approche « De Haut en Bas »

Le PVD englobe un ensemble de méthodes de dépôt sous vide qui utilisent des moyens physiques pour produire une vapeur de matériau, qui se dépose ensuite sur l'objet à revêtir.

Comment Fonctionne le PVD

Dans une chambre à vide poussé, une source de matériau solide, connue sous le nom de « cible », est convertie en vapeur. Cette vapeur voyage ensuite en ligne droite et se condense sur le substrat plus froid, formant une couche mince.

Technique Clé : La Pulvérisation Cathodique (Sputtering)

En pulvérisation cathodique, la cible est bombardée par des ions de haute énergie (généralement un gaz inerte comme l'argon). Ce bombardement agit comme un sablage microscopique, arrachant des atomes de la cible, qui voyagent ensuite et se déposent sur le substrat.

Technique Clé : L'Évaporation

Cette méthode consiste à chauffer le matériau source dans la chambre à vide jusqu'à ce qu'il s'évapore ou se sublime. La vapeur résultante monte, atteint le substrat et se condense à nouveau à l'état solide, créant le film.

Caractéristiques Fondamentales du PVD

Le PVD est fondamentalement un procédé en « ligne de mire » (line-of-sight), ce qui signifie qu'il revêt les surfaces directement exposées à la source. Il est souvent effectué à des températures plus basses que le CVD traditionnel, ce qui le rend adapté à une plus large gamme de matériaux de substrat.

Dépôt Chimique en Phase Vapeur (CVD) : L'Approche « De Bas en Haut »

Le CVD construit des films par un processus chimique plutôt que physique. Cette distinction lui confère un ensemble de capacités uniques et puissantes.

Comment Fonctionne le CVD

Des gaz précurseurs volatils sont introduits dans une chambre de réaction contenant un substrat chauffé. Ces gaz réagissent ou se décomposent sur la surface chaude, laissant derrière eux le matériau solide souhaité sous forme de couche mince.

Caractéristiques Fondamentales du CVD

L'avantage le plus significatif du CVD est son excellente conformité. Étant donné que les gaz précurseurs peuvent circuler autour des formes complexes avant de réagir, le CVD peut déposer un film parfaitement uniforme sur des structures 3D complexes.

Dépôt par Couches Atomiques (ALD) : Précision Ultime

L'ALD est un sous-type sophistiqué de CVD qui divise la réaction chimique en deux demi-réactions séparées et auto-limitantes. Cela permet le dépôt d'un film une seule couche atomique à la fois, offrant un contrôle sans précédent sur l'épaisseur et l'uniformité.

Comprendre les Compromis

Aucune technique de dépôt unique n'est universellement supérieure. Le choix optimal est toujours une question d'équilibre entre des facteurs concurrents basés sur les exigences spécifiques de l'application.

Conformité vs Ligne de Mire

Si vous devez revêtir l'intérieur d'une tranchée étroite ou d'une pièce mécanique complexe, la nature conforme du CVD et de l'ALD est essentielle. Pour revêtir une surface simple et plane comme une lentille ou une plaquette, la nature en ligne de mire du PVD est souvent suffisante et plus économique.

Température et Compatibilité du Substrat

Le CVD traditionnel nécessite souvent des températures très élevées (plusieurs centaines de degrés Celsius) pour induire les réactions chimiques. Cela peut endommager les substrats sensibles comme les polymères ou certains composants électroniques. Les procédés PVD et les variantes de CVD à basse température (comme le PECVD) sont mieux adaptés à ces applications.

Pureté, Densité et Structure du Film

Le CVD peut produire des films exceptionnellement purs car les gaz précurseurs peuvent être raffinés à un très haut degré. Les procédés PVD, en particulier la pulvérisation cathodique, donnent souvent des films plus denses avec une forte adhérence, ce qui est idéal pour les revêtements protecteurs durables.

Coût, Vitesse et Complexité

En général, les systèmes PVD et CVD simples sont plus rapides et moins coûteux pour de nombreuses applications. L'ALD, bien qu'offrant une précision incroyable, est un processus beaucoup plus lent et plus coûteux, réservé aux applications de grande valeur comme la microélectronique avancée.

Sélectionner la Bonne Technique pour Votre Application

Votre décision finale doit être guidée par la propriété la plus critique de votre film souhaité.

- Si votre objectif principal est de revêtir uniformément un objet 3D complexe : Le CVD ou l'ALD sont les choix supérieurs en raison de leur nature non-ligne de mire et conforme.

- Si votre objectif principal est de déposer un film métallique ou céramique dense et durable sur une surface plane : Les méthodes PVD comme la pulvérisation cathodique sont souvent la solution la plus efficace et économique.

- Si votre objectif principal est le contrôle de l'épaisseur au niveau atomique pour l'électronique avancée : L'ALD est la seule technique qui offre la précision couche par couche nécessaire.

- Si votre objectif principal est de revêtir un matériau sensible à la température comme le plastique : Un procédé PVD à basse température ou le CVD assisté par plasma (PECVD) est la voie la plus appropriée.

En faisant correspondre le mécanisme fondamental de la technique de dépôt à votre objectif final, vous pouvez garantir les performances et la qualité requises pour votre projet.

Tableau Récapitulatif :

| Technique | Mécanisme de Base | Avantage Clé | Idéal Pour |

|---|---|---|---|

| PVD (Physique) | Transfert physique sous vide | Films denses, forte adhérence | Surfaces planes, revêtements durables, substrats sensibles à la température |

| CVD (Chimique) | Réaction chimique des gaz | Excellente conformité sur formes 3D complexes | Revêtement uniforme de pièces complexes, films de haute pureté |

| ALD (Couches Atomiques) | Réactions séquentielles auto-limitantes | Contrôle de l'épaisseur au niveau atomique | Microélectronique avancée, uniformité ultime |

Vous ne savez pas quelle technique de dépôt de couches minces convient à votre projet ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables idéaux pour votre application spécifique, que vous ayez besoin du revêtement conforme du CVD, de la précision de l'ALD ou de la durabilité du PVD. Laissez-nous vous aider à obtenir les propriétés de film parfaites pour vos besoins de recherche ou de production.

Contactez nos spécialistes techniques dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces