Les gaz les plus couramment utilisés pour le brasage ne sont pas des combustibles, mais des atmosphères protectrices conçues pour protéger le joint de l'oxygène. Les principaux gaz utilisés sont l'azote (N₂), l'hydrogène (H₂), l'argon (Ar) et des mélanges de ceux-ci, souvent issus de l'ammoniac dissocié. Chaque gaz a pour rôle essentiel de prévenir l'oxydation pendant le cycle de brasage à haute température.

Le principe fondamental à comprendre est que le rôle d'un « gaz » de brasage dans le brasage sous four ou par induction est presque toujours le contrôle de l'atmosphère. Sa tâche est d'empêcher la formation d'oxydes métalliques, qui constituent la principale barrière à la création d'un joint brasé solide, propre et correctement mouillé.

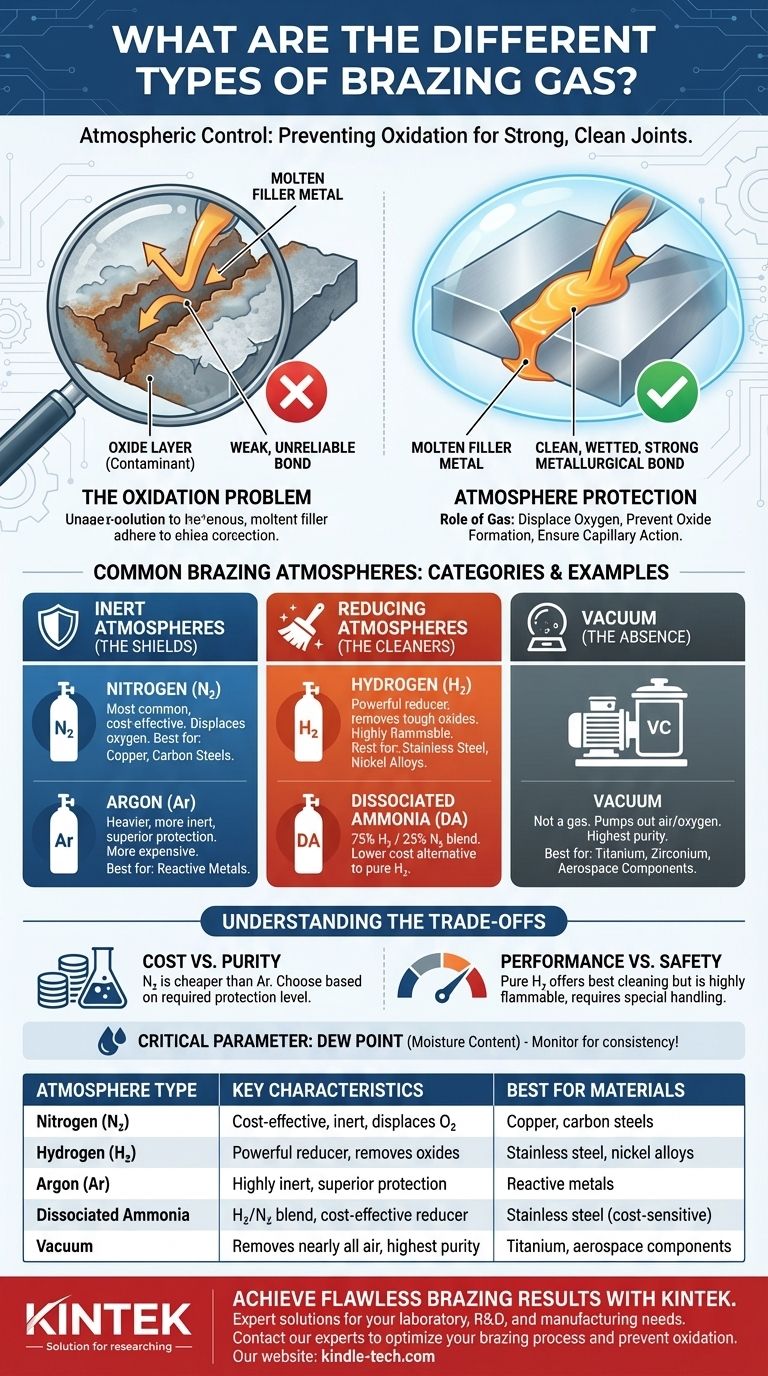

Pourquoi une atmosphère protectrice est essentielle

Aux températures de brasage, les métaux réagissent très rapidement avec l'oxygène présent dans l'air. Cette réaction crée une fine couche d'oxyde, souvent invisible, à la surface des pièces que vous essayez d'assembler.

Le problème de l'oxydation

Les oxydes agissent comme une couche contaminante. Ils empêchent le métal d'apport de brasage en fusion d'entrer en contact direct et propre avec les métaux de base.

Imaginez que vous essayez d'appliquer un autocollant sur une surface poussiéreuse. L'autocollant adhère à la poussière, et non à la surface elle-même, ce qui entraîne une liaison faible et peu fiable.

Comment une atmosphère protège le joint

Une atmosphère contrôlée déplace l'air riche en oxygène de l'environnement de brasage. En entourant les pièces d'un gaz spécifique, vous empêchez l'oxygène d'atteindre le métal ou vous éliminez activement les légers oxydes qui se sont déjà formés.

Ceci garantit que le métal d'apport peut s'écouler proprement sur les surfaces métalliques par capillarité, créant ainsi une liaison métallurgique solide.

Types courants d'atmosphères de brasage

Les atmosphères de brasage sont généralement classées comme inertes ou chimiquement actives (réductrices). Le choix dépend des métaux de base assemblés et du résultat souhaité.

Atmosphères inertes : Les boucliers

Les gaz inertes ne sont pas réactifs. Leur seul rôle est de déplacer physiquement l'oxygène du four ou de la zone de brasage.

- Azote (N₂) : C'est l'atmosphère la plus courante et la plus économique pour prévenir l'oxydation, en particulier pour le brasage du cuivre et des aciers au carbone.

- Argon (Ar) : L'argon est un gaz plus lourd et plus inerte que l'azote. Il est plus coûteux mais offre une protection supérieure pour les métaux très réactifs.

Atmosphères réductrices : Les nettoyeurs

Les atmosphères réductrices ne font pas que déplacer l'oxygène ; elles réagissent activement avec les oxydes légers existants sur les surfaces métalliques et les éliminent.

- Hydrogène (H₂) : L'hydrogène pur est un puissant agent réducteur et est excellent pour le brasage des aciers inoxydables, des alliages de nickel et d'autres matériaux qui forment des oxydes tenaces. Il produit des joints exceptionnellement brillants et propres.

- Ammoniac dissocié (DA) : C'est une alternative moins coûteuse à l'hydrogène pur. L'ammoniac (NH₃) est chauffé pour le décomposer en un mélange de 75 % d'hydrogène et 25 % d'azote, créant une atmosphère fortement réductrice.

- Mélanges Azote-Hydrogène : Pour un meilleur contrôle, des mélanges spécifiques (par exemple, 95 % N₂ / 5 % H₂) offrent une certaine capacité réductrice tout en étant non inflammables et plus sûrs à manipuler que l'hydrogène pur.

Vide : L'absence ultime d'atmosphère

Bien que ce ne soit pas un gaz, le vide est « l'atmosphère » la plus efficace pour le brasage. En aspirant presque tout l'air d'une chambre scellée, vous éliminez l'oxygène et autres contaminants.

Cette méthode est essentielle pour le brasage de métaux extrêmement réactifs comme le titane et le zirconium, ainsi que pour les applications aérospatiales complexes et de haute pureté.

Comprendre les compromis

Le choix de la bonne atmosphère implique de trouver un équilibre entre le coût, la performance et la sécurité. Il n'existe pas de gaz unique « meilleur » pour toutes les applications.

Coût contre pureté

L'azote est nettement moins cher que l'argon. Pour de nombreuses applications courantes, l'azote offre une protection suffisante, ce qui en fait le choix par défaut lorsque c'est possible.

Performance contre sécurité

L'hydrogène pur donne les résultats les plus propres sur les métaux difficiles à braser. Cependant, il est hautement inflammable et nécessite des procédures de manipulation spécialisées et des fours équipés de dispositifs de sécurité, ce qui augmente la complexité opérationnelle et les coûts.

Pureté du gaz et point de rosée

L'efficacité de toute atmosphère dépend fortement de sa pureté. Même de petites quantités d'humidité (vapeur d'eau) ou de contamination par l'oxygène peuvent entraîner une oxydation. Le point de rosée, une mesure de la teneur en humidité, est un paramètre critique à surveiller pour obtenir des résultats de brasage constants.

Faire le bon choix pour votre application

Votre choix de gaz de brasage est dicté par les matériaux que vous assemblez et les exigences de qualité du produit final.

- Si votre objectif principal est le brasage économique du cuivre ou de l'acier au carbone : L'azote est généralement le meilleur choix pour offrir une excellente protection à faible coût.

- Si vous brasez de l'acier inoxydable ou des alliages avec des oxydes tenaces : Un mélange d'hydrogène ou une atmosphère d'hydrogène pur est nécessaire pour réduire activement les oxydes et assurer un joint propre.

- Si vous assemblez des métaux très réactifs comme le titane ou pour des composants aérospatiaux critiques : Un vide de haute qualité est la seule option fiable pour prévenir la contamination des composants.

- Si vous avez besoin des performances de l'hydrogène mais que vous avez des contraintes de coût : L'ammoniac dissocié offre une atmosphère réductrice puissante à un prix inférieur à celui de l'hydrogène pur.

En fin de compte, sélectionner la bonne atmosphère est fondamental pour réussir un brasage.

Tableau récapitulatif :

| Type d'atmosphère de brasage | Caractéristiques principales | Idéal pour les matériaux |

|---|---|---|

| Azote (N₂) | Économique, inerte, déplace l'oxygène | Cuivre, aciers au carbone |

| Hydrogène (H₂) | Puissant agent réducteur, élimine les oxydes | Acier inoxydable, alliages de nickel |

| Argon (Ar) | Hautement inerte, protection supérieure | Métaux réactifs |

| Ammoniac dissocié | Mélange 75 % H₂ / 25 % N₂, réducteur économique | Acier inoxydable (sensible au coût) |

| Vide | Élimine presque tout l'air, pureté maximale | Titane, zirconium, composants aérospatiaux |

Obtenez des résultats de brasage impeccables avec KINTEK

Le choix de la bonne atmosphère de brasage est essentiel pour prévenir l'oxydation et garantir la solidité et l'intégrité de vos joints. Un mauvais choix peut entraîner des liaisons faibles, une contamination et une défaillance du produit.

KINTEK est spécialisée dans les équipements de laboratoire et les consommables, offrant des solutions expertes pour tous vos besoins en matière de brasage et de traitement thermique. Nous aidons nos clients en R&D, en fabrication et en contrôle qualité à naviguer dans ces décisions complexes pour optimiser leurs processus.

Laissez-nous vous aider à :

- Identifier l'atmosphère idéale pour vos métaux de base et matériaux d'apport spécifiques.

- S'approvisionner en gaz de haute pureté et en équipements fiables pour maintenir des résultats constants et de haute qualité.

- Améliorer votre rendement et votre efficacité de brasage tout en réduisant les coûts et les taux de rebut.

Ne laissez pas l'oxydation compromettre vos produits. Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir comment les solutions de KINTEK peuvent apporter fiabilité et précision à votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quels sont les principaux avantages du tir à l'hydrogène pour le frittage de pièces ? Atteindre une densité maximale et une résistance à la corrosion

- Pourquoi un four à atmosphère d'hydrogène est-il nécessaire pour le composite W-Cu ? Obtenez une infiltration et une densité supérieures

- Pourquoi une atmosphère réductrice à l'hydrogène doit-elle être maintenue pour le recuit du tungstène ? Assurer la pureté dans le traitement à haute température

- Quand auriez-vous besoin d'utiliser une atmosphère contrôlée ? Prévenir la contamination et contrôler les réactions

- Quel est l'usage de l'hydrogène dans un four ? Une clé pour le traitement à haute température sans oxygène