Il existe quatre principaux types de machines de revêtement par dépôt physique en phase vapeur (PVD), chacun étant défini par la méthode distincte utilisée pour vaporiser le matériau de revêtement source. Ces technologies de base sont l'évaporation, la pulvérisation cathodique, l'arc cathodique et le dépôt par laser pulsé. Le choix entre elles n'est pas arbitraire ; il dicte directement les propriétés finales du revêtement, telles que sa dureté, son adhérence et son uniformité.

L'idée essentielle est que vous ne choisissez pas seulement une machine ; vous choisissez un processus physique spécifique. La machine idéale pour votre projet est celle qui utilise la méthode de vaporisation la mieux adaptée pour atteindre les performances, la durabilité et la finition requises pour vos composants spécifiques.

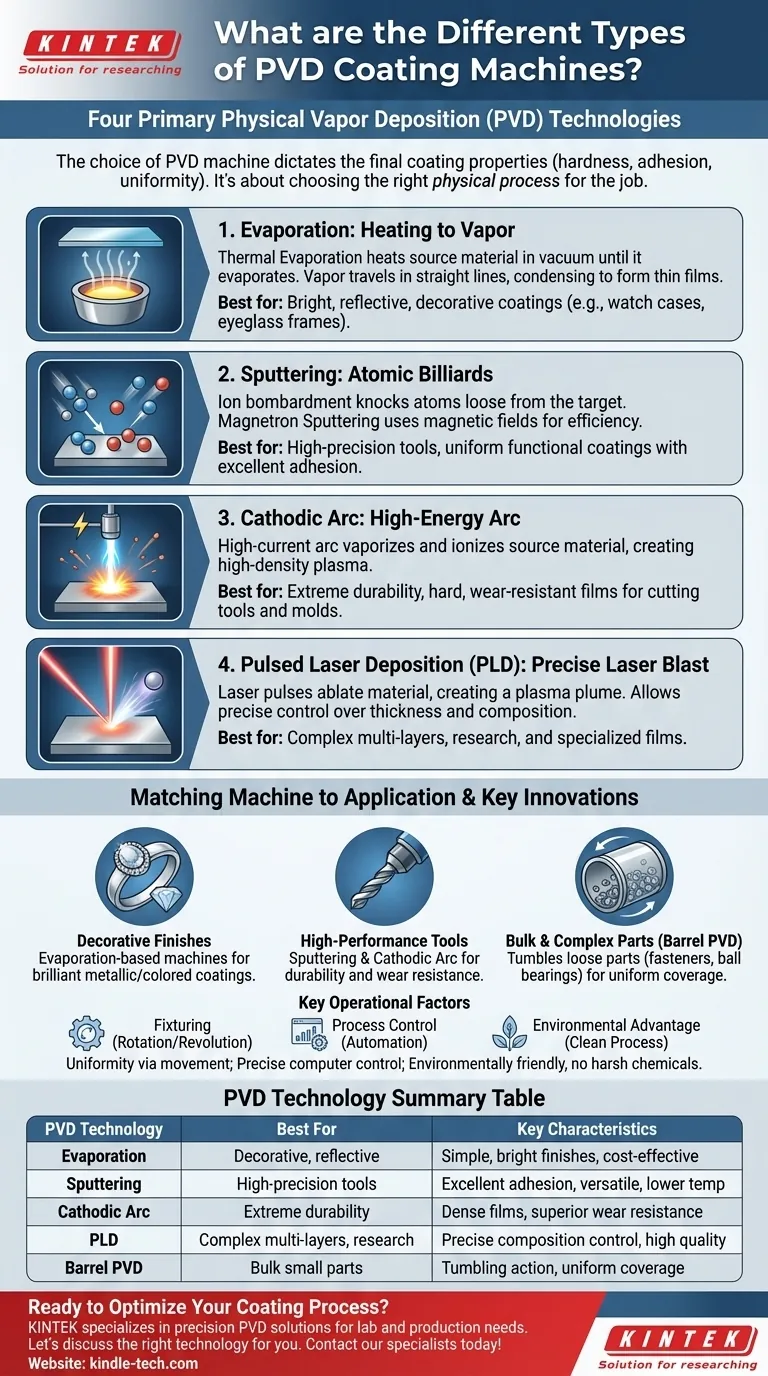

Les mécanismes PVD fondamentaux : Comment le matériau devient un revêtement

Pour comprendre les machines, vous devez d'abord comprendre le processus fondamental que chacune utilise. Ces méthodes se déroulent dans une chambre à vide et déterminent l'énergie, la densité et la qualité des atomes qui formeront votre revêtement.

Évaporation : Chauffage à la vapeur

L'évaporation thermique est la méthode PVD la plus simple. Le matériau de revêtement source est chauffé sous vide poussé jusqu'à ce qu'il s'évapore. Ces atomes vaporisés se déplacent ensuite en ligne droite jusqu'à ce qu'ils se condensent sur le substrat plus froid, formant un film mince.

Ce processus est excellent pour créer des revêtements brillants et réfléchissants et est couramment utilisé pour les applications décoratives où une résistance extrême à l'usure n'est pas la principale préoccupation.

Pulvérisation cathodique : Billard atomique

La pulvérisation cathodique implique un processus de bombardement ionique à haute énergie. Pensez-y comme à une partie de billard atomique : des ions à haute énergie (généralement d'un gaz inerte comme l'argon) sont projetés sur le matériau source (la "cible"), délogeant des atomes.

Ces atomes "pulvérisés" sont ensuite éjectés et se déposent sur le substrat. La pulvérisation cathodique magnétron est une amélioration courante qui utilise des champs magnétiques pour augmenter l'efficacité de ce processus, permettant des taux de dépôt plus rapides et des températures plus basses.

Arc cathodique : Un arc à haute énergie

Le dépôt par arc cathodique utilise un arc électrique à courant élevé et basse tension pour vaporiser le matériau source. L'arc crée un point minuscule et intensément chaud à la surface du matériau, qui en évapore et en ionise une petite partie.

Ce processus produit une densité élevée de matériau ionisé, ce qui donne des revêtements extrêmement denses, durs et bien adhérents. C'est une méthode puissante pour créer des films fonctionnels haute performance.

Dépôt par laser pulsé (PLD) : Une explosion laser précise

Le dépôt par laser pulsé (PLD) est une technique plus spécialisée. Il utilise un laser de haute puissance focalisé sur le matériau cible à l'intérieur de la chambre à vide. Chaque impulsion laser ablate, ou fait exploser, une petite quantité de matériau, créant un panache de plasma qui se dépose ensuite sur le substrat.

Cette méthode offre un contrôle précis de l'épaisseur et de la composition du film, ce qui la rend précieuse pour la recherche et la création de films complexes multicouches.

Associer la machine à l'application

La bonne machine PVD est déterminée par l'utilisation finale de la pièce revêtue. Chaque technologie excelle dans des domaines différents.

Pour les finitions décoratives

Les machines basées sur l'évaporation sont le choix privilégié pour les applications décoratives. Elles sont utilisées pour revêtir des articles tels que des boîtiers de montres, des montures de lunettes, des corps de téléphones portables et de la quincaillerie. Le processus excelle dans la production de finitions métalliques et colorées brillantes.

Pour les outils haute performance et de précision

Les machines de pulvérisation cathodique et d'arc cathodique sont idéales pour les revêtements fonctionnels où la durabilité est primordiale. Elles créent les films durs et résistants à l'usure nécessaires sur les outils de coupe, les moules industriels et les composants en carbure complexes, prolongeant considérablement leur durée de vie opérationnelle.

Pour les pièces en vrac et les géométries complexes

Une innovation récente est la machine de revêtement PVD à tambour. Cet équipement spécialisé est conçu pour traiter de grands volumes de petits composants en vrac comme des fixations, des poudres ou des roulements à billes en les faisant doucement culbuter dans un tambour rotatif pendant le cycle de revêtement, assurant une couverture uniforme.

Comprendre les facteurs opérationnels clés

Au-delà de la technologie de base, des caractéristiques opérationnelles pratiques distinguent les machines PVD modernes.

L'importance du montage

Pour assurer un revêtement uniforme sur toutes les surfaces, les pièces doivent être déplacées à l'intérieur de la chambre à vide. Les montages dans les machines PVD peuvent fonctionner par rotation, révolution (orbitant autour d'un axe central), ou une combinaison des deux pour exposer chaque angle du composant à la source de vapeur.

Contrôle du processus et efficacité

Les machines PVD modernes sont contrôlées par ordinateur, permettant une gestion précise du processus de revêtement et permettant aux opérateurs d'effectuer plusieurs tâches. Cette automatisation réduit les coûts de production et les délais, rendant le PVD adapté à la fois à la fabrication en grand volume et aux petits lots personnalisés.

L'avantage environnemental

Un avantage significatif de tous les processus PVD est qu'ils sont respectueux de l'environnement. En tant que méthode purement physique, le PVD évite l'utilisation des produits chimiques agressifs et toxiques associés à la galvanoplastie traditionnelle, ce qui se traduit par une opération plus propre et plus sûre.

Comment choisir le bon processus PVD

Votre choix final doit être entièrement guidé par votre objectif pour le produit fini.

- Si votre objectif principal est l'esthétique et des finitions économiques : Les machines basées sur l'évaporation offrent des revêtements décoratifs brillants pour les biens de consommation.

- Si votre objectif principal est la durabilité, la résistance à l'usure et la précision : Les machines de pulvérisation cathodique ou d'arc cathodique fourniront les revêtements denses et durs requis pour les outils et les pièces industrielles.

- Si votre objectif principal est de revêtir de grands volumes de petites pièces en vrac : Un revêtement PVD à tambour spécialisé est la solution la plus efficace et la plus efficiente.

Le choix de la bonne machine commence par une compréhension claire des performances requises de votre revêtement, car la méthode de dépôt dicte le résultat final.

Tableau récapitulatif :

| Technologie PVD | Idéal pour | Caractéristiques clés |

|---|---|---|

| Évaporation | Finitions décoratives, revêtements réfléchissants | Processus simple, finitions métalliques brillantes, économique |

| Pulvérisation cathodique | Outils de haute précision, revêtements uniformes | Excellente adhérence, processus à basse température, polyvalent |

| Arc cathodique | Durabilité extrême, revêtements durs | Films denses, résistance supérieure à l'usure, forte ionisation |

| Dépôt par laser pulsé | Multicouches complexes, applications de recherche | Contrôle précis de la composition, films de haute qualité |

| PVD à tambour | Petites pièces en vrac, géométries complexes | Action de culbutage, couverture uniforme sur les composants en vrac |

Prêt à optimiser votre processus de revêtement ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des solutions de revêtement PVD de précision. Que vous développiez des finitions décoratives, des outils haute performance ou des composants spécialisés, notre expertise vous assure d'obtenir la bonne technologie pour vos exigences spécifiques.

Nous fournissons :

- Des recommandations d'équipements PVD sur mesure basées sur votre application

- Des conseils d'experts sur l'optimisation des processus et le montage

- Des solutions de revêtement respectueuses de l'environnement qui surpassent les méthodes traditionnelles

- Un support pour les opérations de recherche et de production à grande échelle

Discutons de la façon dont la bonne technologie PVD peut améliorer les performances et la durabilité de votre produit. Contactez nos spécialistes du revêtement dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut faire progresser vos capacités de revêtement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Presse à chaud sous vide automatique à écran tactile

- Machine d'extrusion de film soufflé de laboratoire à co-extrusion trois couches

- Autoclave Stérilisateur de Laboratoire Machine de Stérilisation de Poudre d'Herbes pour Plantes

Les gens demandent aussi

- Combien de types de pulvérisation cathodique existe-t-il ? Un guide sur les techniques DC, RF et avancées

- Combien de types de techniques de dépôt en phase vapeur existent ? PVD vs. CVD expliqués

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés

- Le sputtering est-il une PVD ? Découvrez la technologie de revêtement clé pour votre laboratoire

- Qu'est-ce que le dépôt en chimie environnementale ? Comprendre comment la pollution atmosphérique nuit aux écosystèmes