À la base, le dépôt physique en phase vapeur (PVD) est une famille de procédés de revêtement sous vide. Les principaux types se distinguent par la manière dont ils génèrent la vapeur de matériau : soit en "faisant bouillir" un matériau source (évaporation), soit en le "bombardant" avec des ions (pulvérisation cathodique). Les techniques industrielles les plus courantes comprennent l'évaporation par arc cathodique, l'évaporation par faisceau d'électrons et la pulvérisation magnétron.

La différence essentielle entre les techniques PVD réside dans la méthode utilisée pour transformer un matériau solide en vapeur. Ce choix contrôle directement l'énergie des particules déposées, ce qui détermine à son tour les propriétés critiques du film comme la densité, l'adhérence et l'uniformité.

Les deux piliers du PVD : Évaporation vs. Pulvérisation cathodique

Comprendre les différentes méthodes PVD commence par saisir les deux mécanismes fondamentaux de création d'une vapeur à partir d'un matériau source solide à l'intérieur d'une chambre à vide.

PVD basé sur l'évaporation : Faire bouillir le matériau

Dans les processus d'évaporation, le matériau source (connu sous le nom de cible ou d'évaporant) est chauffé jusqu'à ce que ses atomes s'évaporent et traversent le vide pour revêtir le substrat.

L'énergie appliquée est thermique, ce qui entraîne des particules de vapeur à énergie relativement faible. Le processus est analogue à l'eau qui bout en vapeur dans une bouilloire.

PVD basé sur la pulvérisation cathodique : Une collision de billes de billard

La pulvérisation cathodique implique un processus de transfert de quantité de mouvement. Des ions de haute énergie, généralement issus d'un gaz inerte comme l'argon, sont accélérés pour bombarder le matériau source.

Ce bombardement est comme une rupture de billard à grande vitesse, délogeant physiquement les atomes de la cible. Ces atomes "pulvérisés" voyagent ensuite et se déposent sur le substrat.

Un regard plus attentif sur les techniques PVD courantes

Bien que toutes les méthodes PVD relèvent de l'évaporation ou de la pulvérisation cathodique, des technologies spécifiques ont été développées pour contrôler le processus pour différentes applications.

Évaporation par arc cathodique

Il s'agit d'une technique d'évaporation qui utilise un arc électrique à courant élevé et basse tension pour vaporiser le matériau source.

Le processus crée une vapeur fortement ionisée, ce qui signifie que les particules déposées ont une énergie cinétique élevée. Il en résulte des revêtements extrêmement denses et durs avec une excellente adhérence, idéaux pour les outils de coupe et les composants résistants à l'usure.

Évaporation par faisceau d'électrons (E-Beam)

Le PVD par faisceau d'électrons utilise un faisceau d'électrons focalisé magnétiquement pour chauffer et évaporer le matériau source avec une grande précision.

C'est un processus propre et contrôlable capable d'atteindre des taux de dépôt très élevés. Cela en fait une méthode préférée pour les revêtements optiques de haute pureté, les semi-conducteurs et d'autres applications électroniques.

Pulvérisation magnétron

C'est la technique de pulvérisation cathodique la plus largement utilisée. Elle utilise de puissants aimants derrière la cible pour piéger les électrons dans un champ de plasma près de la surface de la cible.

Ce confinement magnétique augmente considérablement l'efficacité du processus de bombardement ionique, permettant des taux de dépôt plus rapides et une meilleure couverture sur de grandes surfaces complexes. C'est un cheval de bataille polyvalent pour tout, des revêtements décoratifs au verre architectural.

Dépôt par laser pulsé (PLD)

Parfois appelée ablation laser, cette méthode utilise un laser de haute puissance focalisé sur la cible pour vaporiser le matériau.

Le PLD est exceptionnellement bon pour préserver la composition chimique (stœchiométrie) de matériaux complexes à plusieurs éléments. Bien que moins courant pour la production industrielle à grande échelle, c'est un outil essentiel en recherche et développement pour les nouveaux matériaux.

Comprendre les compromis

Le choix d'une méthode PVD est une question d'équilibre entre des facteurs concurrents. Aucune technique n'est universellement supérieure ; le meilleur choix est dicté par le résultat souhaité.

Énergie des particules et densité du film

Les techniques qui produisent une vapeur fortement ionisée, comme l'évaporation par arc cathodique, donnent des particules à plus haute énergie. Cette énergie contribue à créer des films plus denses, plus adhérents et plus durs.

Les méthodes d'évaporation comme le PVD par faisceau d'électrons produisent une vapeur à plus faible énergie, ce qui est moins dommageable pour les substrats sensibles mais peut entraîner des films moins denses sans apport d'énergie supplémentaire (comme l'assistance ionique).

Taux de dépôt et uniformité

La pulvérisation magnétron est réputée pour sa capacité à produire des revêtements très uniformes sur de grandes surfaces, ce qui la rend idéale pour des industries comme le verre architectural ou les écrans.

L'évaporation par faisceau d'électrons peut atteindre des taux de dépôt très élevés, mais le contrôle de l'uniformité peut être plus difficile. L'arc cathodique produit souvent des "macroparticules" (petites gouttelettes) qui peuvent affecter la finition de surface, nécessitant un post-traitement pour certaines applications.

Compatibilité des matériaux et des substrats

La pulvérisation cathodique est très polyvalente et peut être utilisée pour déposer presque n'importe quel matériau, y compris les alliages et les composés.

L'évaporation fonctionne mieux pour les matériaux ayant des pressions de vapeur appropriées et peut être difficile pour les alliages complexes où les éléments s'évaporent à des vitesses différentes.

Faire le bon choix pour votre application

Le choix d'une technique PVD est entièrement dicté par les propriétés requises du revêtement final.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : L'évaporation par arc cathodique est souvent le meilleur choix en raison de la vapeur ionisée à haute énergie qu'elle produit.

- Si votre objectif principal est des films optiques ou électroniques de haute pureté : Le PVD par faisceau d'électrons (E-Beam) offre le contrôle et la propreté nécessaires pour ces applications exigeantes.

- Si votre objectif principal est un revêtement uniforme sur des pièces grandes ou complexes : La pulvérisation magnétron offre l'évolutivité et la polyvalence nécessaires pour la production industrielle.

- Si votre objectif principal est de déposer des matériaux complexes à plusieurs éléments en R&D : Le dépôt par laser pulsé excelle à maintenir la composition chimique précise du matériau source.

En fin de compte, la sélection du bon processus PVD implique d'adapter la physique de la technique aux exigences fonctionnelles de votre produit fini.

Tableau récapitulatif :

| Technique | Mécanisme | Caractéristiques clés | Applications idéales |

|---|---|---|---|

| Évaporation par arc cathodique | Évaporation via arc électrique | Vapeur ionisée à haute énergie ; revêtements denses et durs | Outils de coupe, pièces résistantes à l'usure |

| Évaporation par faisceau d'électrons (E-Beam) | Évaporation via faisceau d'électrons | Haute pureté, taux de dépôt élevés | Revêtements optiques, semi-conducteurs |

| Pulvérisation magnétron | Pulvérisation via plasma confiné magnétiquement | Haute uniformité, polyvalent ; bon pour les formes complexes | Revêtements décoratifs, verre architectural |

| Dépôt par laser pulsé (PLD) | Évaporation via ablation laser | Préserve la stœchiométrie complexe des matériaux | R&D pour les nouveaux matériaux |

Besoin d'aide pour choisir la bonne technique PVD pour les exigences spécifiques de votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des systèmes PVD adaptés aux applications de recherche et industrielles. Nos experts peuvent vous aider à choisir la solution idéale pour obtenir des performances de revêtement supérieures, que vous soyez axé sur la résistance à l'usure, la pureté optique ou l'uniformité des matériaux. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

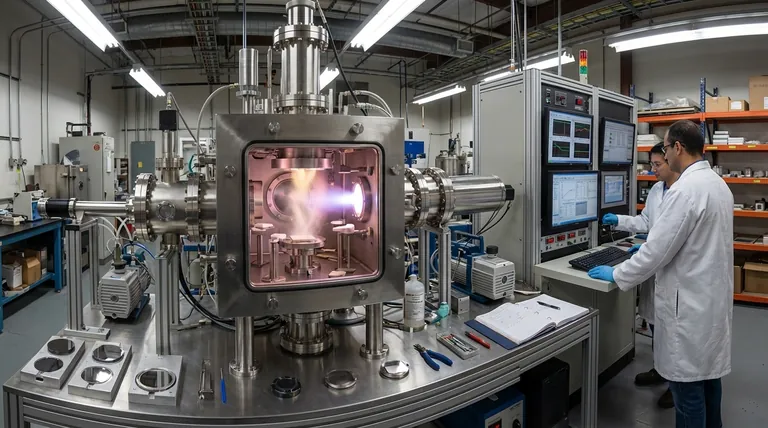

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus