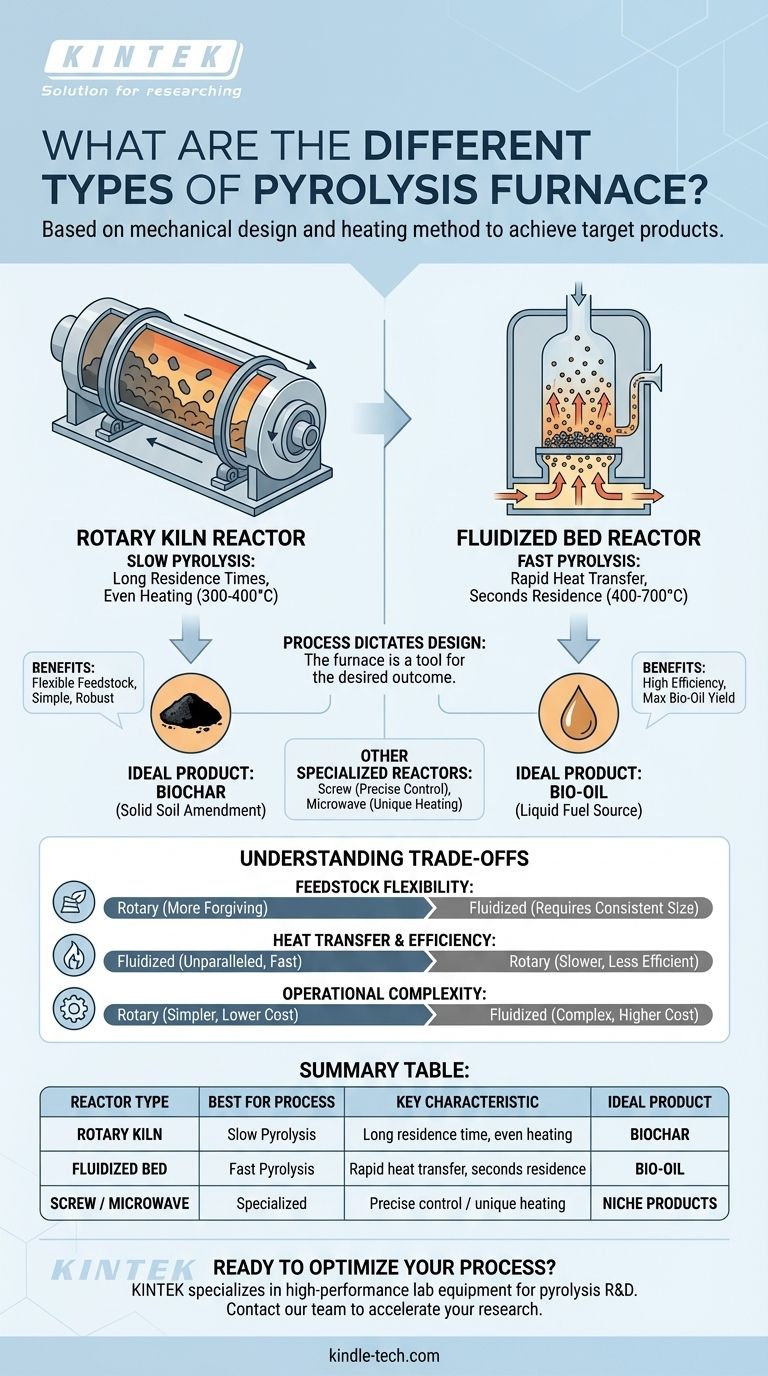

À la base, un four de pyrolyse se distingue principalement par sa conception mécanique, qui dicte la manière dont il chauffe la matière première. Les deux types les plus courants sont les réacteurs à four rotatif et les réacteurs à lit fluidisé, chacun optimisé pour différents processus et produits finis. Bien que d'autres conceptions comme les réacteurs à vis ou à micro-ondes existent pour des applications spécialisées, la grande majorité des opérations de pyrolyse industrielles reposent sur l'une de ces deux technologies éprouvées.

Le choix d'un four de pyrolyse ne concerne pas le matériel lui-même, mais le résultat souhaité. La conception du four est une conséquence directe du processus que vous devez exécuter – pyrolyse rapide pour le bio-huile ou pyrolyse lente pour le biochar – et la sélection du bon est essentielle pour atteindre le rendement de produit ciblé.

Les deux conceptions de four principales

La structure physique d'un réacteur de pyrolyse détermine ses caractéristiques de transfert de chaleur et la durée pendant laquelle il peut contenir le matériau, qui sont les variables les plus critiques du processus.

Réacteurs à four rotatif

Un four rotatif est un grand récipient cylindrique rotatif. La matière première est introduite à une extrémité, et à mesure que le tambour tourne lentement, le matériau culbute et se déplace sur sa longueur, assurant un chauffage uniforme.

Cette conception est mécaniquement simple et robuste. Le mouvement plus lent et contrôlé rend les fours rotatifs particulièrement adaptés aux processus nécessitant des temps de séjour plus longs.

Réacteurs à lit fluidisé

Dans un réacteur à lit fluidisé, un courant de gaz chaud est forcé à travers un lit de particules solides, comme du sable. Cela provoque la circulation des solides et leur comportement comme un fluide.

Lorsque la matière première est introduite dans ce lit "fluidisé", elle est immédiatement entourée par les particules chaudes, ce qui entraîne un transfert de chaleur extrêmement rapide et efficace. Cela le rend idéal pour les processus qui doivent se dérouler en quelques secondes.

Autres réacteurs spécialisés

Bien que moins courants, d'autres conceptions servent des niches spécifiques. Les réacteurs à vis utilisent une vis sans fin pour déplacer le matériau à travers un tube chauffé, offrant un contrôle précis du temps de séjour. Les réacteurs à micro-ondes utilisent l'énergie des micro-ondes pour le chauffage, ce qui peut offrir des voies de réaction uniques mais est souvent plus complexe et coûteux à mettre à l'échelle.

Le processus dicte la conception : pyrolyse rapide vs. lente

La raison de l'existence de différentes conceptions de fours est qu'elles sont optimisées pour différents processus chimiques. L'objectif – qu'il s'agisse de produire un carburant liquide ou un amendement de sol solide – détermine quel four est l'outil approprié pour le travail.

Pyrolyse rapide pour le bio-huile

L'objectif de la pyrolyse rapide est de maximiser la production de bio-huile liquide. Cela nécessite de chauffer la biomasse à des températures élevées (400-700°C) très rapidement, en quelques secondes, pour "craquer" la matière organique en vapeur avant qu'elle ne puisse former du charbon solide.

C'est pourquoi les réacteurs à lit fluidisé sont la norme pour la pyrolyse rapide. Leur capacité exceptionnelle de transfert de chaleur garantit que la biomasse est chauffée presque instantanément, optimisant les conditions pour le rendement en bio-huile (souvent autour de 60%).

Pyrolyse lente pour le biochar

Inversement, l'objectif de la pyrolyse lente est de maximiser la production de biochar solide. Ce processus utilise des températures plus basses (300-400°C) et des temps de chauffage beaucoup plus longs, s'étendant souvent sur plusieurs heures.

Ce processus de "cuisson" lente est conçu pour éliminer les composés volatils tout en préservant la structure du carbone. Les réacteurs à four rotatif sont parfaitement adaptés à cela, car leur conception permet naturellement de longs temps de séjour et fournit le chauffage doux et constant nécessaire pour créer un charbon de haute qualité.

Comprendre les compromis

Aucune conception unique n'est universellement supérieure ; chacune présente des avantages et des inconvénients inhérents qui la rendent adaptée à différentes applications.

Flexibilité de la matière première

Les fours rotatifs sont généralement plus tolérants aux matières premières non uniformes, gérant des tailles de particules plus grandes et plus variées sans problème. Les lits fluidisés, cependant, nécessitent généralement que la matière première soit broyée à une taille de particule fine et constante pour assurer une fluidisation correcte.

Transfert de chaleur et efficacité

Les réacteurs à lit fluidisé offrent des taux de transfert de chaleur inégalés, ce qui les rend très efficaces pour les réactions rapides de la pyrolyse rapide. Le chauffage indirect dans un four rotatif est intrinsèquement plus lent et moins efficace thermiquement, bien que plus simple à utiliser.

Complexité opérationnelle

La simplicité d'un four rotatif se traduit souvent par des coûts d'investissement inférieurs et une utilisation plus facile. Les systèmes à lit fluidisé sont plus complexes, nécessitant des systèmes de gestion des gaz sophistiqués et un contrôle précis du processus pour maintenir l'état fluidisé, ce qui peut augmenter les coûts initiaux et opérationnels.

Faire le bon choix pour votre objectif

La sélection de la technologie de pyrolyse appropriée commence par la définition de votre produit principal.

- Si votre objectif principal est de maximiser la production de bio-huile : Un réacteur à lit fluidisé conçu pour la pyrolyse rapide est le choix standard de l'industrie en raison de son transfert de chaleur supérieur.

- Si votre objectif principal est de maximiser la production de biochar de haute qualité : Un réacteur à four rotatif est souvent préféré, car sa conception est bien adaptée aux longs temps de séjour et au chauffage uniforme de la pyrolyse lente.

- Si vous traitez des matières premières très variables ou volumineuses : La conception robuste et simple d'un four rotatif peut offrir plus de flexibilité opérationnelle qu'un réacteur à lit fluidisé plus sensible.

En fin de compte, comprendre le lien direct entre votre produit cible et le principe de fonctionnement du réacteur est la clé d'un projet de pyrolyse réussi.

Tableau récapitulatif :

| Type de réacteur | Idéal pour le processus | Caractéristique clé | Produit idéal |

|---|---|---|---|

| Four rotatif | Pyrolyse lente | Long temps de séjour, chauffage uniforme | Biochar |

| Lit fluidisé | Pyrolyse rapide | Transfert de chaleur rapide, temps de séjour en secondes | Bio-huile |

| Vis / Micro-ondes | Applications spécialisées | Contrôle précis / chauffage unique | Produits de niche |

Prêt à choisir le bon four de pyrolyse pour vos objectifs spécifiques de production de bio-huile ou de biochar ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour la recherche et le développement en pyrolyse. Nos experts peuvent vous aider à choisir la bonne technologie de réacteur pour optimiser l'efficacité de votre processus et le rendement de votre produit cible.

Contactez notre équipe dès aujourd'hui pour discuter de vos exigences de projet et découvrir comment les solutions de KINTEK peuvent accélérer votre recherche en bioénergie ou en biochar.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel est le processus de production du zirconium ? Du minerai au métal et à la céramique haute performance

- Pourquoi un four à haute température avec test multi-sondes est-il utilisé pour le pérovskite ABO3 ? Obtenez des données de conductivité précises

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- À quelle température la pyrolyse du bois commence-t-elle ? Contrôler le processus pour le biochar, le bio-huile ou le syngaz

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus