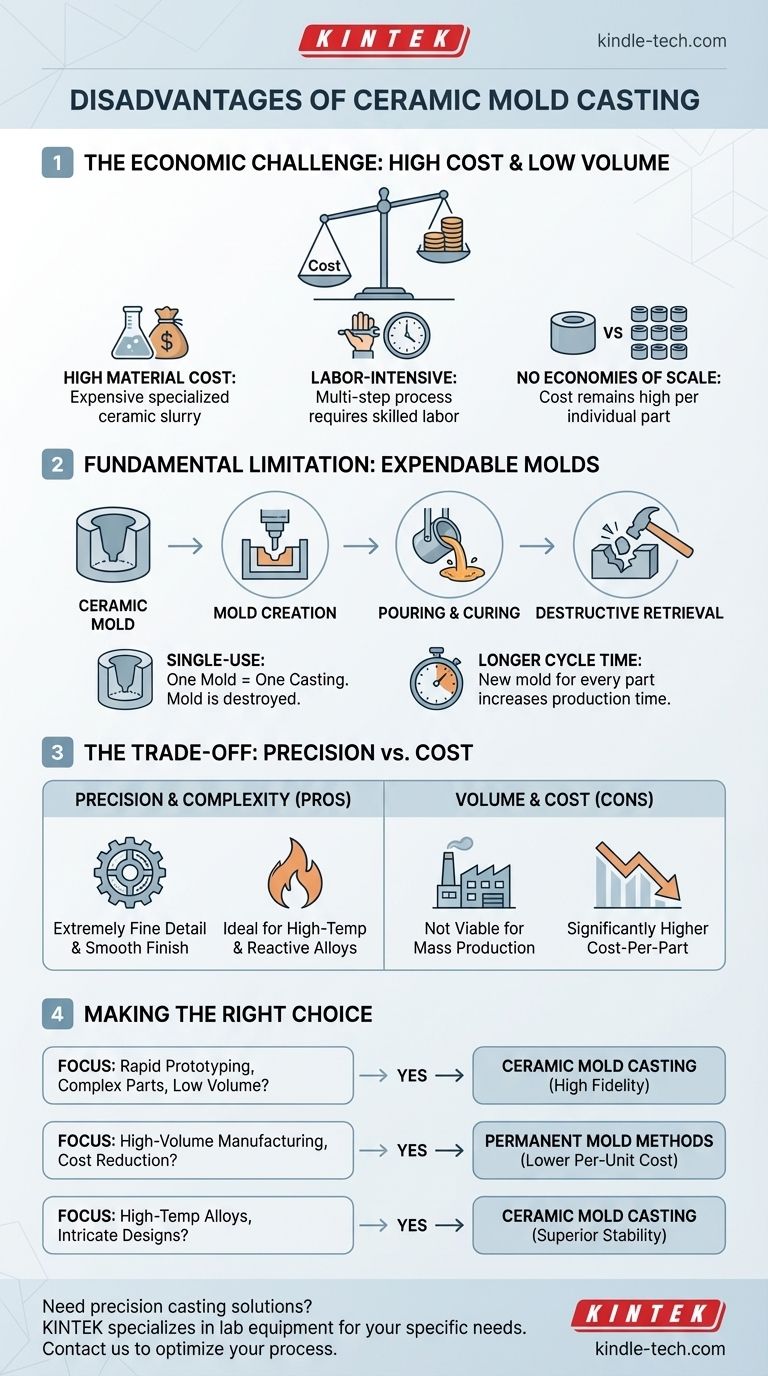

À la base, les principaux inconvénients du moulage par moule céramique sont son coût élevé pour les grandes séries de production et la nature jetable, à usage unique, de ses moules. Ce processus est conçu pour la précision et la complexité, mais ces avantages s'accompagnent de limitations économiques qui le rendent inadapté à la fabrication à grand volume.

Bien que le moulage par moule céramique offre une précision exceptionnelle et une finition de surface supérieure, ses limites fondamentales découlent du processus lui-même. Le coût élevé des matériaux et la nature laborieuse et à usage unique des moules le rendent économiquement non viable pour la production de masse.

Le Défi Économique Principal : Le Volume de Production

L'inconvénient le plus significatif est une question d'économie. La structure des coûts du moulage par moule céramique favorise la qualité plutôt que la quantité, ce qui en fait un outil spécialisé plutôt qu'une solution de fabrication polyvalente.

Pourquoi il est adapté aux petites séries

Le processus est le plus rentable pour les petites et moyennes séries de production. En effet, les coûts d'outillage initiaux peuvent être inférieurs à ceux des méthodes de moulage permanent, mais le coût par pièce individuelle reste constamment élevé.

Le Coût Élevé des Matériaux

La barbotine céramique spécialisée utilisée pour créer les moules est intrinsèquement plus chère que les matériaux comme le sable utilisés dans d'autres méthodes de moulage. Ce coût matériel est encouru pour chaque pièce produite.

Préparation Exigeant Beaucoup de Main-d'œuvre

La création d'un moule en céramique est un processus technique en plusieurs étapes qui nécessite une main-d'œuvre qualifiée. Ce coût de main-d'œuvre constant ne diminue pas avec le volume, empêchant les économies d'échelle observées dans d'autres techniques de fabrication.

La Limitation Fondamentale : Les Moules Jetables

Contrairement aux méthodes qui utilisent des moules durables et réutilisables, le moulage céramique est un processus à moule jetable. Cette réalité est la cause première de ses limitations économiques et de vitesse.

Un Moule, Une Coulée

Pour récupérer la pièce finie, le moule en céramique doit être brisé et détruit. Il ne peut en aucun cas être réutilisé pour une coulée ultérieure.

Pas d'Économies d'Échelle

Les processus à moule permanent, comme le moulage sous pression, ont un coût d'outillage initial élevé qui est amorti sur des milliers d'unités, ce qui fait baisser le prix unitaire. Le moulage céramique n'atteint jamais cet avantage car un nouveau moule coûteux doit être créé pour chaque article.

Impact sur le Temps de Cycle

Étant donné qu'un nouveau moule doit être préparé, coulé, durci et détruit pour chaque coulée, le temps de cycle de production global par pièce est considérablement plus long que celui des méthodes automatisées à grand volume.

Comprendre les Compromis : Précision contre Coût

Choisir une méthode de moulage est toujours un exercice d'équilibre. Les inconvénients du moulage céramique doivent être mis en balance avec ses forces uniques, en particulier lors du travail avec des matériaux difficiles ou des conceptions complexes.

Quand Accepter le Coût

Le coût plus élevé est justifié lorsque la pièce nécessite des détails extrêmement fins, des tolérances dimensionnelles serrées et une finition de surface lisse qui nécessiterait autrement un usinage secondaire coûteux et long. C'est également une méthode privilégiée pour le moulage d'alliages à haute température, y compris les métaux ferreux, le titane et les aciers inoxydables, en raison de la stabilité chimique du moule.

Quand Choisir une Autre Méthode

Si le moteur principal est le faible coût par pièce et que le volume de production se chiffre en milliers ou en millions, d'autres méthodes sont bien plus adaptées. Pour le travail à grand volume, le moulage sous pression ou le moulage par moule permanent offrent une efficacité économique supérieure, en supposant que la géométrie de la pièce et le matériau soient compatibles.

Faire le Bon Choix pour Votre Objectif

Pour déterminer si le moulage par moule céramique convient à votre projet, évaluez votre objectif principal.

- Si votre objectif principal est le prototypage rapide ou la production à faible volume de pièces complexes : Le moulage par moule céramique est un excellent choix, car il offre une haute fidélité et minimise le besoin d'usinage secondaire.

- Si votre objectif principal est la fabrication à grand volume et la réduction des coûts : Vous devriez explorer les méthodes de moulage permanent, car le coût unitaire sera considérablement plus faible une fois que vous atteindrez l'échelle de la production de masse.

- Si votre objectif principal est le moulage d'alliages à haute température ou réactifs avec des conceptions complexes : L'inertie chimique et la stabilité thermique du moule en céramique en font une option technique supérieure, justifiant souvent le coût plus élevé.

En fin de compte, comprendre ces limites vous permet de tirer parti du moulage par moule céramique pour son objectif prévu : obtenir des détails inégalés là où la précision, et non le volume, est la mesure ultime du succès.

Tableau Récapitulatif :

| Inconvénient | Impact Clé |

|---|---|

| Coût Élevé par Pièce | Non économique pour les grandes séries de production en raison de la barbotine céramique coûteuse et de la main-d'œuvre. |

| Moules Jetables | Chaque moule est à usage unique, empêchant les économies d'échelle et augmentant le temps de cycle. |

| Processus Exigeant Beaucoup de Main-d'œuvre | Nécessite une main-d'œuvre qualifiée pour la création du moule, ce qui augmente les coûts sans remises de volume. |

| Limité aux Petites Séries | Mieux adapté aux prototypes ou à la production à faible volume de pièces complexes et de haute précision. |

Besoin de solutions de moulage de précision pour votre laboratoire ? Bien que le moulage par moule céramique ait sa place, le choix du bon équipement est crucial pour l'efficacité et la rentabilité. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins spécifiques. Que vous travailliez avec des alliages à haute température ou que vous ayez besoin de conceptions complexes, notre expertise garantit que vous obtenez les meilleurs outils pour le travail. Contactez-nous dès aujourd'hui pour optimiser vos processus de moulage et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Presse à moule de forme spéciale pour laboratoire

- Presse à moule polygonale pour laboratoire

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

- Moules de presse cylindriques Assemble Lab

- Moule de Presse à Billes pour Laboratoire

Les gens demandent aussi

- Quelle est la fonction des moules de pressage lors de la préparation des composites SiCf/Ti-43Al-9V ? Atteindre la précision structurelle

- Quels sont les avantages du moule à deux plaques ? Réduisez les coûts et simplifiez la production

- Pouvez-vous faire fondre de l'or dans un moule en graphite ? Oui, avec la bonne technique pour des résultats professionnels.

- Quelles fonctions remplissent les moules en graphite ? Rôles critiques dans les composites C_fibre/Si3N4 par pressage à chaud sous vide

- Quelles sont les fonctions principales des moules en graphite dans la métallurgie des poudres de NiCr ? Optimisez la densité de vos matériaux composites

- Quelles sont les fonctions principales des moules en graphite de haute pureté dans le frittage de céramiques YAG ? Améliorer la pureté et la densité des matériaux

- Quelle est la différence entre le moulage par sac humide et le moulage par sac sec ? Choisissez le bon procédé de fabrication de composites

- Quel est le processus de moulage par compression ? Un guide étape par étape sur le moulage par compression