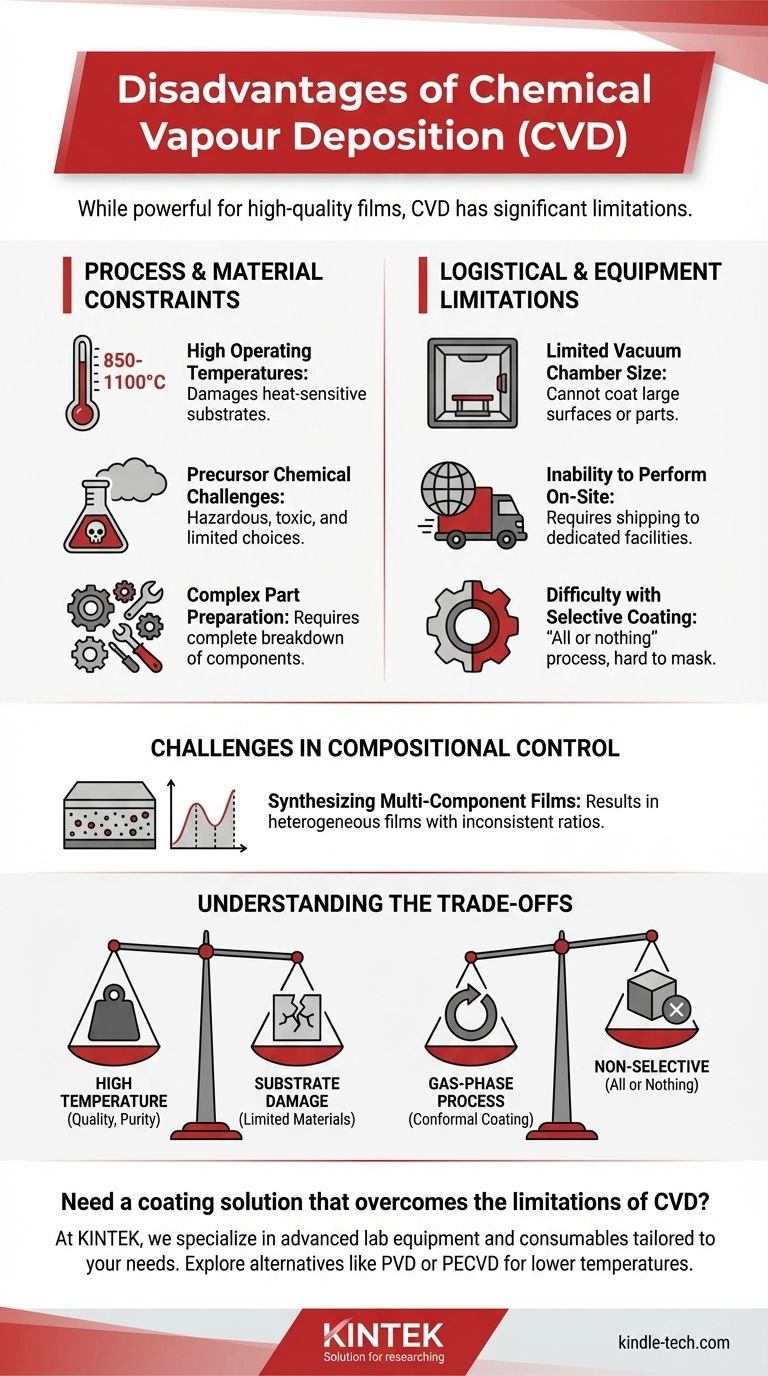

Bien qu'il s'agisse d'une technique puissante pour créer des films de haute qualité, le dépôt chimique en phase vapeur (DCV) n'est pas sans limites importantes. Ses principaux inconvénients découlent des températures élevées requises, de la nature dangereuse et limitée des produits chimiques précurseurs, et des contraintes logistiques liées à la taille de l'équipement et à l'incapacité d'effectuer facilement des revêtements sélectifs. Ces facteurs peuvent restreindre les types de matériaux pouvant être revêtus et augmenter la complexité opérationnelle.

Les principaux inconvénients du DCV sont une conséquence directe de son processus fondamental : l'utilisation d'une énergie thermique élevée pour provoquer des réactions chimiques à partir d'une phase gazeuse. Cela crée un système puissant mais inflexible avec des contraintes majeures sur la température, la compatibilité des matériaux et le contrôle du processus qui doivent être soigneusement évaluées.

Contraintes de processus et de matériaux

Les obstacles les plus importants dans le DCV sont souvent liés aux conditions physiques et chimiques exigeantes du processus lui-même.

Températures de fonctionnement élevées

Les réactions chimiques centrales au DCV nécessitent généralement des températures très élevées, souvent dans la plage de 850 à 1100 °C.

Cette chaleur extrême signifie que de nombreux matériaux de substrat potentiels, tels que les polymères, certains alliages métalliques ou les composants entièrement assemblés, ne peuvent tout simplement pas résister au processus sans être endommagés ou détruits.

Défis liés aux produits chimiques précurseurs

Le processus repose sur des produits chimiques précurseurs volatils qui peuvent être transportés sous forme de gaz. Trouver des précurseurs qui sont très volatils mais aussi non toxiques et non pyrophoriques (ne s'enflammant pas spontanément) est un défi majeur.

Ce manque de produits chimiques idéaux peut limiter les types de films qui peuvent être déposés ou introduire des complexités importantes en matière de sécurité et de manipulation dans le processus de fabrication.

Préparation complexe des pièces

Pour assurer un revêtement uniforme, les pièces doivent souvent être complètement démontées en composants individuels avant d'être placées dans la chambre de réaction.

Cette exigence ajoute du temps, du travail et une complexité logistique importants, en particulier pour les assemblages complexes.

Limites logistiques et d'équipement

Au-delà du processus de base, les limites pratiques liées à l'équipement et à son fonctionnement peuvent rendre le DCV impraticable pour certaines applications.

Taille limitée de la chambre à vide

Le DCV est effectué à l'intérieur d'une chambre à vide, et la taille de cette chambre dicte la taille maximale de la pièce qui peut être revêtue. Il est donc difficile, voire impossible, de revêtir des surfaces très grandes ou des composants.

Impossibilité d'effectuer sur site

Le DCV est un processus industriel spécialisé nécessitant un équipement complexe et dédié. Il ne peut généralement pas être effectué sur site, ce qui signifie que les pièces doivent être expédiées vers un centre de revêtement spécialisé, ce qui augmente les délais et les coûts.

Difficulté avec le revêtement sélectif

La nature gazeuse des précurseurs signifie qu'ils déposeront un film sur toutes les surfaces exposées à l'intérieur de la chambre. Cela fait du DCV un processus « tout ou rien », où le revêtement sélectif d'une zone spécifique d'une pièce est extrêmement difficile et nécessite souvent un masquage complexe.

Défis dans le contrôle de la composition

Pour les applications avancées nécessitant des mélanges de matériaux précis, le DCV présente des difficultés uniques.

Synthèse de films multi-composants

La création de films à partir de plusieurs matériaux (par exemple, des alliages complexes) est difficile. Chaque produit chimique précurseur a une pression de vapeur, une vitesse de réaction et une caractéristique de croissance différentes.

Cette variation rend difficile le contrôle uniforme de la composition finale, entraînant souvent un film hétérogène où les rapports de matériaux sont incohérents sur toute la surface.

Comprendre les compromis

Les inconvénients du DCV ne sont pas arbitraires ; ils sont le résultat direct des compromis liés à ses principaux avantages.

Qualité par rapport à la température

La température élevée du processus est un inconvénient majeur, mais c'est aussi ce qui fournit l'énergie nécessaire pour former des films très purs, denses et bien cristallisés. La qualité du revêtement est directement liée à l'environnement à haute énergie.

Revêtement conforme par rapport à la sélectivité

La nature en phase gazeuse du processus est responsable de son inconvénient « tout ou rien ». Cependant, cette même caractéristique permet au DCV de produire d'excellentes propriétés d'« enveloppement », revêtant de manière conforme des formes complexes et des surfaces internes que les processus à ligne de visée ne peuvent pas atteindre.

Pureté par rapport au danger du précurseur

L'objectif de créer des films d'une pureté exceptionnellement élevée nécessite souvent l'utilisation de produits chimiques précurseurs très réactifs. Cette réactivité est ce qui assure une réaction propre, mais c'est aussi ce qui peut rendre les produits chimiques dangereux à manipuler.

Faire le bon choix pour votre application

L'évaluation de ces inconvénients par rapport aux objectifs de votre projet est essentielle pour prendre une décision éclairée.

- Si votre objectif principal est une qualité et une pureté maximales du film pour un substrat thermiquement stable : Le DCV est souvent le choix supérieur, à condition que vous puissiez gérer les contraintes opérationnelles.

- Si vous travaillez avec des matériaux sensibles à la température comme les polymères ou certains alliages : Vous devez envisager des variantes à plus basse température comme le DCV assisté par plasma (DCVP) ou explorer des méthodes alternatives comme le dépôt physique en phase vapeur (DPPV).

- Si vous avez besoin d'un revêtement sélectif sur des zones spécifiques d'un composant volumineux : La nature « tout ou rien » du DCV en fait un mauvais choix ; d'autres méthodes comme le pulvérisation cathodique ou la projection thermique peuvent être plus pratiques.

- Si vous développez des films d'alliages multi-composants complexes : Les défis liés au contrôle de la stœchiométrie avec le DCV sont importants, et vous devez être prêt à un développement de processus approfondi.

Comprendre ces limites est la première étape pour exploiter efficacement la puissance du DCV ou choisir une alternative plus appropriée à votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Catégorie d'inconvénient | Défi clé | Impact sur le processus |

|---|---|---|

| Processus et Matériau | Températures de fonctionnement élevées (850-1100 °C) | Limite les matériaux de substrat ; peut endommager les composants. |

| Processus et Matériau | Produits chimiques précurseurs dangereux/limités | Augmente la complexité de la sécurité et restreint les types de films. |

| Logistique et Équipement | Taille limitée de la chambre à vide | Ne peut pas revêtir de très grandes surfaces ou composants. |

| Logistique et Équipement | Impossibilité de revêtement sélectif | Revêt toutes les surfaces exposées ; difficile de masquer des zones. |

| Contrôle de la composition | Difficulté avec les films multi-composants | Difficile d'obtenir des rapports de matériaux uniformes (films hétérogènes). |

Besoin d'une solution de revêtement qui surmonte les limites du DCV ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins spécifiques en laboratoire. Que vous exploriez des alternatives comme le DPPV ou que vous ayez besoin d'équipements pour le DCV assisté par plasma (DCVP) afin de réduire les températures de processus, nos experts peuvent vous aider à trouver la bonne solution pour vos matériaux et votre application.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?