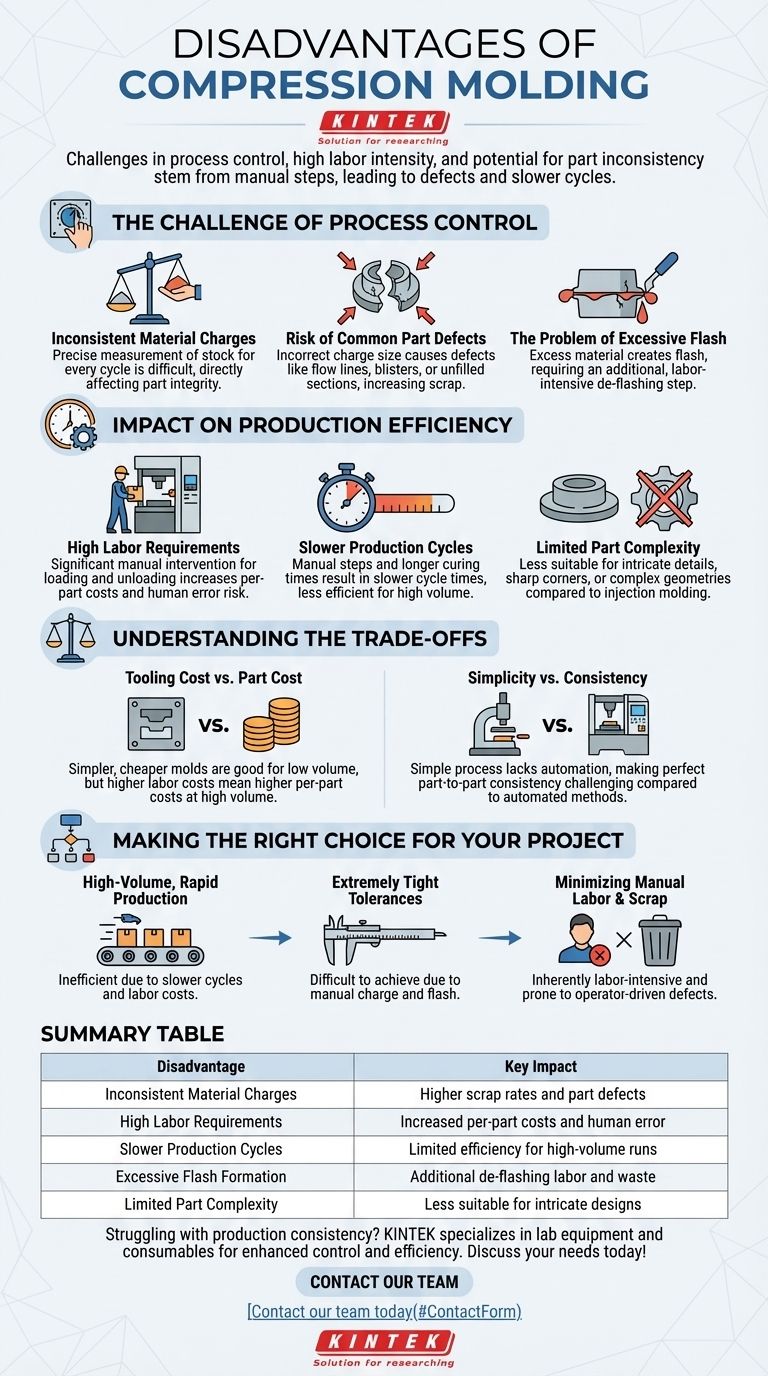

Les principaux inconvénients du moulage par compression sont ses défis en matière de contrôle de processus, une intensité de main-d'œuvre plus élevée et le potentiel d'incohérence des pièces. Ces facteurs découlent des étapes manuelles requises pour charger le matériau et décharger les pièces finies, ce qui peut entraîner des défauts et des cycles de production plus lents par rapport aux méthodes plus automatisées.

Bien que souvent choisi pour ses coûts d'outillage initiaux plus faibles, les inconvénients fondamentaux du moulage par compression résident dans sa nature manuelle. Cela introduit une variabilité qui peut affecter la qualité des pièces, augmenter les coûts de main-d'œuvre et limiter la vitesse de production, le rendant moins adapté aux applications à grand volume ou de haute précision.

Le défi du contrôle de processus

La qualité d'une pièce moulée par compression dépend fortement de la précision de la configuration initiale. Contrairement aux processus automatisés, cela repose fortement sur l'habileté et la cohérence de l'opérateur.

Charges de matériau inconsistantes

Le succès commence par la "charge" — la quantité de matériau de moulage pré-mesurée placée dans la cavité du moule. Couper ou peser avec précision ce stock pour chaque cycle est un défi important.

Cette étape est critique car le volume de la charge dicte directement l'intégrité finale de la pièce.

Risque de défauts courants des pièces

Si la charge de matériau est trop petite ou mal placée, cela peut entraîner des défauts importants. Ceux-ci incluent des lignes de flux, des cloques de surface ou des sections de la pièce complètement non remplies.

De tels défauts entraînent souvent un taux de rebut plus élevé, augmentant le gaspillage de matériau et le coût global de production.

Le problème de la bavure excessive

Inversement, utiliser trop de matériau crée ses propres problèmes. L'excès de caoutchouc ou de plastique est expulsé entre les deux moitiés du moule, formant une fine bride indésirable appelée bavure.

Une bavure importante est souvent difficile à enlever proprement et ajoute une étape de déflashage supplémentaire, exigeant beaucoup de main-d'œuvre, au processus de production.

L'impact sur l'efficacité de la production

Les aspects manuels du moulage par compression influencent directement sa vitesse et sa rentabilité, surtout à mesure que le volume de production augmente.

Exigences élevées en main-d'œuvre

Le processus nécessite une intervention manuelle significative. Un opérateur doit charger le matériau pour chaque cycle et retirer manuellement la pièce finie après le durcissement.

Cette dépendance à la main-d'œuvre rend les coûts par pièce plus élevés que dans les processus automatisés et introduit un potentiel d'erreur humaine.

Cycles de production plus lents

La combinaison du chargement manuel, du déchargement et souvent des temps de durcissement plus longs sous chaleur et pression entraîne des temps de cycle plus lents.

Cela rend le moulage par compression moins efficace pour les séries de production à grand volume où la vitesse est un facteur critique.

Limitations en complexité des pièces

Bien qu'excellent pour de nombreux designs, le moulage par compression est généralement moins adapté à la production de pièces avec des détails très complexes, des coins vifs ou des géométries complexes.

Des processus comme le moulage par injection offrent une plus grande liberté de conception pour créer des composants plus complexes et précis.

Comprendre les compromis

Choisir le moulage par compression implique un compromis clair entre l'investissement en outillage et les coûts de production par pièce.

Coût de l'outillage vs. coût de la pièce

Les moules de compression sont généralement plus simples et moins chers à fabriquer que les moules d'injection complexes. Cela rend le processus attrayant pour le prototypage et la production de faible à moyen volume.

Cependant, les exigences plus élevées en main-d'œuvre et les cycles plus lents signifient que le coût par pièce peut être plus élevé, surtout à des volumes plus importants.

Simplicité vs. cohérence

La simplicité inhérente du processus est l'une de ses forces. Pourtant, cette même simplicité est liée à un manque d'automatisation, ce qui crée des défis pour atteindre une cohérence parfaite d'une pièce à l'autre.

Les processus automatisés offrent un contrôle plus strict des variables, conduisant à un résultat plus reproductible et prévisible.

Faire le bon choix pour votre projet

Évaluer ces inconvénients par rapport aux objectifs spécifiques de votre projet est la clé pour sélectionner la bonne méthode de fabrication.

- Si votre objectif principal est une production rapide et à grand volume : Les temps de cycle plus lents et les coûts de main-d'œuvre élevés du moulage par compression en font un choix inefficace.

- Si votre objectif principal est d'atteindre des tolérances extrêmement serrées : Le processus de chargement manuel et le potentiel de bavure peuvent rendre difficiles des résultats cohérents et de haute précision.

- Si votre objectif principal est de minimiser la main-d'œuvre et les taux de rebut : Le processus est intrinsèquement gourmand en main-d'œuvre et plus sujet aux défauts causés par l'opérateur.

En fin de compte, comprendre ces limitations est essentiel pour tirer parti du moulage par compression pour les applications où il excelle vraiment.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Charges de matériau inconsistantes | Taux de rebut plus élevés et défauts de pièces |

| Exigences élevées en main-d'œuvre | Augmentation des coûts par pièce et erreurs humaines |

| Cycles de production plus lents | Efficacité limitée pour les grandes séries |

| Formation excessive de bavures | Main-d'œuvre supplémentaire pour le déflashage et gaspillage |

| Complexité limitée des pièces | Moins adapté aux designs complexes |

Vous rencontrez des difficultés avec la cohérence de votre production ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions qui améliorent le contrôle des processus et l'efficacité. Que vous affiniez votre processus de moulage par compression ou exploriez des alternatives, notre expertise peut vous aider à atteindre une qualité supérieure et des coûts réduits. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Presse chauffante à double plaque pour laboratoire

- Petite machine de moulage par injection pour laboratoire

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse Thermique Automatique de Laboratoire

Les gens demandent aussi

- Quelle est la différence entre le cintrage par galet (roll bending) et le profilage par galet (roll forming) ? Courber des profilés contre former des formes

- Pourquoi une presse hydraulique de laboratoire est-elle nécessaire pour le pressage à froid des alliages de titane ? Clé du frittage à haute densité

- Pourquoi utiliser une presse hydraulique de laboratoire pour les granulés d'engrais et de verre ? Obtenir des résultats d'analyse chimique précis

- Quelle est l'importance de l'utilisation d'équipements de test de pression hydraulique en laboratoire ? Assurer la stabilité de la matrice de verre

- Qu'est-ce que le forgeage par presse hydraulique ? Façonnage de métaux contrôlé par maître avec pression soutenue

- Quelles sont les utilisations de la presse hydraulique dans la vie quotidienne ? La force invisible qui façonne votre monde

- Pourquoi les presses à granulés hydrauliques de qualité industrielle sont-elles nécessaires pour la biomasse-hydrogène ? Optimisez l'efficacité de votre réacteur dès aujourd'hui

- Quelle force une presse hydraulique peut-elle produire ? De 1 à plus de 100 000 tonnes de puissance