Bien que très efficaces, les revêtements de tropicalisation introduisent des défis significatifs en matière d'application, de reprise et de coût qui doivent être gérés avec soin. Les principaux inconvénients sont la difficulté d'appliquer une couche sans défaut, la complexité et le risque liés au retrait du revêtement pour réparation, et le potentiel du revêtement lui-même à créer un stress thermique sur les composants et les joints de soudure.

L'enseignement crucial est que le revêtement de tropicalisation n'est pas une simple étape finale, mais un sous-processus complexe de la fabrication. Ses avantages protecteurs sont indéniables, mais ils s'accompagnent d'un coût en termes de contrôle accru des processus, de main-d'œuvre spécialisée et de nouveaux modes de défaillance potentiels s'il n'est pas exécuté parfaitement.

Défis de Processus et d'Application

L'application du revêtement de tropicalisation est une tâche de précision où de petites erreurs peuvent entraîner des problèmes de fiabilité significatifs. L'objectif d'une couche parfaitement uniforme et fine est difficile à atteindre en pratique.

Les Complexités de l'Application

Le revêtement doit être appliqué à une épaisseur spécifique et constante. Trop fin, il offre une protection inadéquate. Trop épais, il peut rétrécir pendant le durcissement, créant un stress mécanique sur les composants.

Atteindre cette consistance nécessite soit une pulvérisation manuelle hautement qualifiée, soit un investissement en capital significatif dans des systèmes de revêtement sélectif automatisés.

L'Exigence de Masquage

Les connecteurs, les points de test et certains composants ne peuvent pas être recouverts. Cela nécessite un processus laborieux appelé masquage, où ces zones sont manuellement couvertes avant le revêtement et découvertes après.

Le masquage est une source courante d'erreurs. Des masques mal appliqués peuvent entraîner des fuites de revêtement (contaminant un connecteur) ou un "ombrage" (laissant des zones proches non revêtues).

Le Risque de Défauts de Revêtement

Plusieurs types de défauts peuvent survenir pendant l'application et le durcissement. Des bulles peuvent se former à partir de solvants ou d'air piégés, créant des vides dans la couche protectrice. Le délaminage (décollement) peut se produire si la surface de la carte n'est pas parfaitement propre.

D'autres problèmes comme le craquellement (micro-fractures) et un durcissement incorrect peuvent compromettre l'intégrité du revêtement, transformant une couche protectrice en une responsabilité qui piège l'humidité au lieu de la repousser.

Complications de Reprise et de Réparation

Le désavantage opérationnel le plus significatif est peut-être l'extrême difficulté de réparer une carte revêtue. Les propriétés mêmes qui font d'un revêtement un bon protecteur en font également une barrière redoutable.

Le Défi du Retrait

Les revêtements de tropicalisation sont conçus pour être durables et chimiquement résistants. Par définition, ils ne sont pas censés être facilement retirés. Retirer un revêtement pour remplacer un seul composant défectueux est souvent plus difficile que la réparation elle-même.

Méthodes et Leurs Inconvénients

Il n'existe pas de méthode de retrait unique et parfaite. Le décapage chimique utilise des solvants agressifs qui peuvent endommager les composants sensibles et les boîtiers en plastique. Le retrait thermique implique l'utilisation d'un fer à souder pour brûler le revêtement, ce qui crée des fumées toxiques et peut endommager la carte.

Les méthodes abrasives, comme le micro-sablage, sont efficaces mais risquent d'endommager le stratifié du PCB et les composants voisins par décharge électrostatique (DES) ou impact physique.

Compromis de Performance et de Fiabilité

Bien qu'il soit destiné à améliorer la fiabilité, le revêtement lui-même peut introduire de nouveaux mécanismes de défaillance s'il n'est pas choisi et appliqué correctement.

Stress Thermique et Désaccord de CTE

Chaque matériau se dilate et se contracte avec les changements de température à un rythme différent, connu sous le nom de Coefficient de Dilatation Thermique (CTE). Un revêtement dur (comme l'époxy ou l'uréthane) avec un CTE différent de celui du PCB peut exercer un stress immense sur les joints de soudure pendant le cyclage thermique.

Ce désaccord peut entraîner une fatigue et une défaillance prématurées des joints de soudure, un problème que le revêtement était censé prévenir.

Potentiel de Piégeage des Contaminants

Le revêtement de tropicalisation n'est efficace que s'il est appliqué sur une surface parfaitement propre et sèche. Si des contaminants ioniques (comme des résidus de flux) ou de l'humidité sont présents sur la carte avant le revêtement, le revêtement les scellera.

Cela crée une cellule de corrosion localisée, accélérant la défaillance en piégeant les éléments destructeurs directement contre le circuit.

Les Coûts Économiques et Logistiques

La décision d'utiliser un revêtement de tropicalisation a des implications financières directes et indirectes qui vont au-delà du coût du matériau.

Coûts Directs des Matériaux et des Équipements

Les produits chimiques de revêtement eux-mêmes peuvent être coûteux, en particulier les matériaux spécialisés comme le Parylene. De plus, une application correcte nécessite des investissements dans des cabines de pulvérisation, des fours de durcissement et des systèmes d'inspection sophistiqués (comme des lumières UV et l'inspection optique automatisée).

Coûts Indirects de Main-d'œuvre et de Formation

Les processus de masquage, de démasquage, d'application et d'inspection sont tous à forte intensité de main-d'œuvre. Les techniciens nécessitent une formation spécifique pour effectuer ces tâches correctement et en toute sécurité, en particulier lors de la manipulation de produits chimiques volatils.

Impact sur le Temps de Cycle de Production

Le revêtement de tropicalisation ajoute plusieurs étapes et un temps significatif au processus de fabrication. L'application, l'évaporation (permettant aux solvants de s'évaporer) et le durcissement peuvent ajouter des heures, voire des jours, au cycle de production pour un seul assemblage, ce qui a un impact sur le débit global.

Faire le Bon Choix pour Votre Objectif

L'évaluation de ces inconvénients par rapport aux exigences spécifiques de votre produit est essentielle pour prendre une décision d'ingénierie judicieuse.

- Si votre objectif principal est une fiabilité maximale dans des environnements difficiles (aérospatiale, militaire) : Acceptez le coût élevé et la complexité comme nécessaires, mais investissez massivement dans le contrôle des processus, la formation des opérateurs et des protocoles rigoureux de nettoyage des cartes.

- Si votre objectif principal est une production à grand volume et sensible aux coûts (électronique grand public) : Examinez attentivement si le revêtement est vraiment nécessaire. Envisagez de concevoir un boîtier plus protecteur ou d'utiliser un revêtement sélectif uniquement sur les zones les plus vulnérables afin de minimiser les coûts et la complexité.

- Si votre objectif principal est la réparabilité et la maintenance (équipement industriel) : Choisissez un revêtement plus souple et plus facilement amovible comme un acrylique ou un silicone, et assurez-vous que vos dépôts de service sont équipés des procédures et des outils appropriés et documentés pour un retrait et une réapplication en toute sécurité.

Comprendre ces compromis transforme le revêtement de tropicalisation d'une responsabilité potentielle en un outil puissant et prévisible pour améliorer la fiabilité électronique.

Tableau Récapitulatif :

| Catégorie d'Inconvénients | Principaux Défis |

|---|---|

| Processus & Application | Application sujette aux défauts, exigences de masquage, épaisseur inconsistante |

| Reprise & Réparation | Retrait difficile du revêtement, risque d'endommagement de la carte, fumées toxiques |

| Performance & Fiabilité | Stress dû au désaccord de CTE, potentiel de piégeage des contaminants |

| Économique & Logistique | Coûts élevés des matériaux/équipements, étapes à forte intensité de main-d'œuvre, temps de cycle plus longs |

Vous rencontrez des défis avec le revêtement de tropicalisation dans votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des outils de précision pour la protection des PCB et les tests de fiabilité. Nos experts peuvent vous aider à sélectionner les bons systèmes d'application de revêtement, à rationaliser les processus de reprise et à éviter les défauts coûteux – garantissant que vos assemblages électroniques répondent à des normes de qualité rigoureuses. Contactez-nous dès aujourd'hui pour optimiser votre flux de travail de revêtement de tropicalisation et améliorer la durabilité de vos produits !

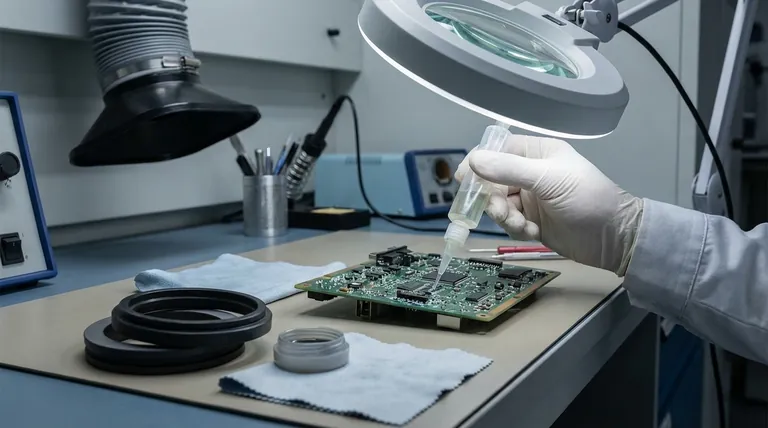

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Électrode à disque de platine rotatif pour applications électrochimiques

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Supports personnalisés en PTFE pour la laboratoire et le traitement des semi-conducteurs

Les gens demandent aussi

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée