Les réacteurs à lit fluidisé (RLF) présentent des défis opérationnels importants découlant directement de leur nature dynamique et turbulente. Bien qu'ils soient appréciés pour le contrôle de la température, leurs principaux inconvénients comprennent l'érosion sévère des composants internes, une dynamique des fluides imprévisible qui entrave l'efficacité de la réaction, la perte constante de fines particules et la consommation d'énergie élevée nécessaire pour maintenir la fluidisation.

Bien que les RLF offrent un transfert de chaleur et de masse inégalé, leurs principaux inconvénients sont une conséquence directe de leur environnement chaotique rempli de particules. Ces défis — y compris l'usure mécanique, le contact inefficace des réactifs et la perte de matériaux — nécessitent des systèmes d'ingénierie importants et coûteux à gérer efficacement.

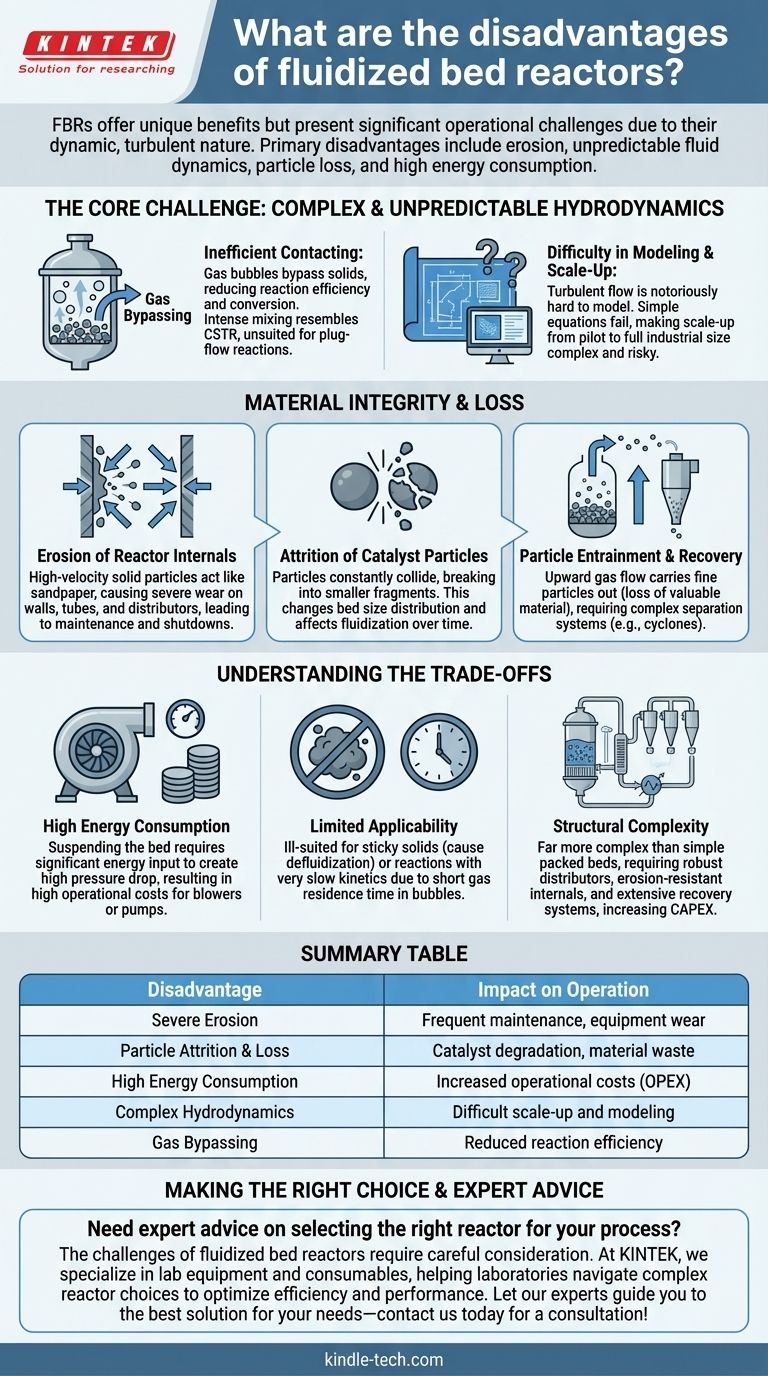

Le Défi Principal : Hydrodynamique Complexe et Imprévisible

Le comportement « fluide » des particules solides est à la fois le principal avantage du RLF et la source de ses plus grandes faiblesses. Cet environnement est loin d'être idéal et difficile à contrôler avec précision.

Contact Inefficace et Mélange à Contre-Courant (Back-Mixing)

Dans de nombreux RLF, en particulier les réacteurs à lit bouillonnant, une grande partie du gaz peut voyager du bas vers le haut à l'intérieur de grosses bulles. Ce contournement du gaz signifie que le réactif a un contact très limité avec les particules de catalyseur solide, ce qui réduit considérablement l'efficacité de la réaction et la conversion. Le mélange intense crée également un état plus proche d'un réacteur agité continu (CSTR), ce qui est inapproprié pour les réactions qui nécessitent la progression ordonnée d'un système à écoulement piston pour maximiser le rendement.

Difficulté de Modélisation et de Mise à l'Échelle

L'écoulement complexe et turbulent des gaz et des solides est notoirement difficile à modéliser avec précision. Les équations de conception de réacteurs simples ne s'appliquent pas. Cette incertitude complique la prédiction des performances et fait de la mise à l'échelle d'une usine pilote à un réacteur industriel de taille réelle un défi d'ingénierie important. Une conception qui fonctionne à petite échelle peut échouer à grande échelle car le comportement des bulles et les schémas de mélange changent de manière imprévisible.

Intégrité et Perte des Matériaux

Le mouvement constant et à grande vitesse des particules solides abrasives crée deux problèmes mécaniques majeurs : l'usure de l'équipement et la dégradation des particules elles-mêmes.

Érosion des Éléments Internes du Réacteur

Les particules solides, en particulier les catalyseurs durs, agissent comme du papier de verre à haute vitesse. Elles provoquent une érosion sévère des parois du réacteur, des tubes d'échangeur de chaleur, des plaques de distribution de gaz et de la tuyauterie en aval. Cette usure continue entraîne une maintenance fréquente, des arrêts coûteux et des pannes d'équipement potentielles.

Attrition des Particules de Catalyseur

Les particules ne font pas que heurter les parois du réacteur ; elles entrent constamment en collision les unes avec les autres. Ce processus, connu sous le nom d'attrition, brise les particules en fragments plus petits et en poussière. L'attrition modifie fondamentalement la distribution granulométrique du lit, ce qui peut altérer ses propriétés de fluidisation au fil du temps.

Entraînement et Récupération des Particules

Le flux ascendant du gaz entraîne inévitablement les plus petites particules (fines), qu'elles proviennent de l'attrition ou de l'alimentation initiale, hors du réacteur. Cet entraînement des particules représente une perte directe de catalyseur ou de réactif précieux. Pour atténuer cela, des systèmes de séparation complexes et coûteux, tels qu'un ou plusieurs étages de cyclones, doivent être installés en aval. Même avec ces systèmes, une certaine perte des particules les plus fines est inévitable.

Comprendre les Compromis

Choisir un RLF signifie accepter un ensemble de contraintes opérationnelles en échange de ses avantages uniques. Ces compromis tournent souvent autour du coût opérationnel et de la pertinence du processus.

Consommation d'Énergie Élevée

La suspension de la totalité du lit de solides nécessite un apport d'énergie important et continu. Le gaz ou le liquide doit être forcé à travers le distributeur et le lit lui-même, créant une chute de pression élevée. Cela se traduit directement par des coûts opérationnels élevés dus aux grands ventilateurs ou pompes nécessaires pour faire fonctionner le réacteur.

Applicabilité Limitée

Les RLF ne sont pas une solution universelle. Ils sont particulièrement mal adaptés aux procédés impliquant des solides collants ou agglomérants, qui peuvent s'agglomérer et provoquer la « dés-fluidisation » du lit, entraînant un arrêt complet du processus. Ils sont également un mauvais choix pour les réactions présentant une cinétique très lente, car le temps de résidence court du gaz dans les bulles empêche une conversion adéquate.

Complexité Structurelle

Comparé à un réacteur à lit fixe simple, un système RLF est beaucoup plus complexe. Il nécessite des plaques de distribution robustes pour assurer une fluidisation uniforme, des échangeurs de chaleur internes capables de résister à l'érosion et un système externe étendu de cyclones et de filtres pour la récupération des particules. Tout cela augmente le coût d'investissement (CAPEX) de l'unité.

Faire le Bon Choix pour Votre Processus

La décision d'utiliser un RLF doit être soigneusement pesée par rapport à ses inconvénients inhérents. Votre objectif principal du processus est le facteur le plus important.

- Si votre objectif principal est de gérer une réaction hautement exothermique : Le contrôle supérieur de la température du RLF peut justifier l'effort d'ingénierie nécessaire pour gérer l'érosion et la perte de particules.

- Si votre objectif principal est d'obtenir la conversion de réactif la plus élevée possible : Le contournement du gaz et le mélange à contre-courant dans un RLF sont des passifs majeurs ; un réacteur à lit fixe ou tubulaire fournira probablement de meilleures performances.

- Si votre objectif principal est d'utiliser un catalyseur fragile ou coûteux : Les taux élevés d'attrition et d'entraînement rendent les RLF un choix risqué et potentiellement coûteux, à moins que vous n'investissiez massivement dans une conception de particules robuste et des systèmes de récupération.

En fin de compte, la décision d'utiliser un réacteur à lit fluidisé est un compromis d'ingénierie entre ses capacités de transfert supérieures et les coûts importants nécessaires pour atténuer ses complexités physiques inhérentes.

Tableau Récapitulatif :

| Inconvénient | Impact sur l'Opération |

|---|---|

| Érosion Sévère | Maintenance fréquente, usure de l'équipement |

| Attrition et Perte de Particules | Dégradation du catalyseur, gaspillage de matériaux |

| Consommation d'Énergie Élevée | Augmentation des coûts opérationnels (OPEX) |

| Hydrodynamique Complexe | Difficulté de mise à l'échelle et de modélisation |

| Contournement du Gaz | Efficacité de réaction réduite |

Besoin de conseils d'experts sur le choix du bon réacteur pour votre processus ? Les défis des réacteurs à lit fluidisé nécessitent un examen attentif de votre application spécifique. Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire et les consommables, aidant les laboratoires à naviguer dans les choix complexes de réacteurs pour optimiser l'efficacité et la performance. Laissez nos experts vous guider vers la meilleure solution pour vos besoins — contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Quel est le rôle des réacteurs à haute pression dans l'étude de l'oxydation des alliages ? Des outils essentiels pour la recherche en conditions supercritiques

- Pourquoi les récipients de réaction de laboratoire scellés sont-ils nécessaires dans la synthèse hydrothermale des zéolithes ? Assurer la pureté et le rendement

- Quel est le but de l'utilisation d'un réacteur hydrothermique à haute température ? Amélioration de la synthèse de cathodes à base d'iode sur charbon actif

- Quels rôles les autoclaves jouent-ils dans la synthèse des zéolithes MFI ? Maîtriser la croissance cristalline hydrothermale

- Quelle est la fonction d'un réacteur hydrothermique à température constante ? Maîtriser l'activation des cendres volantes de charbon