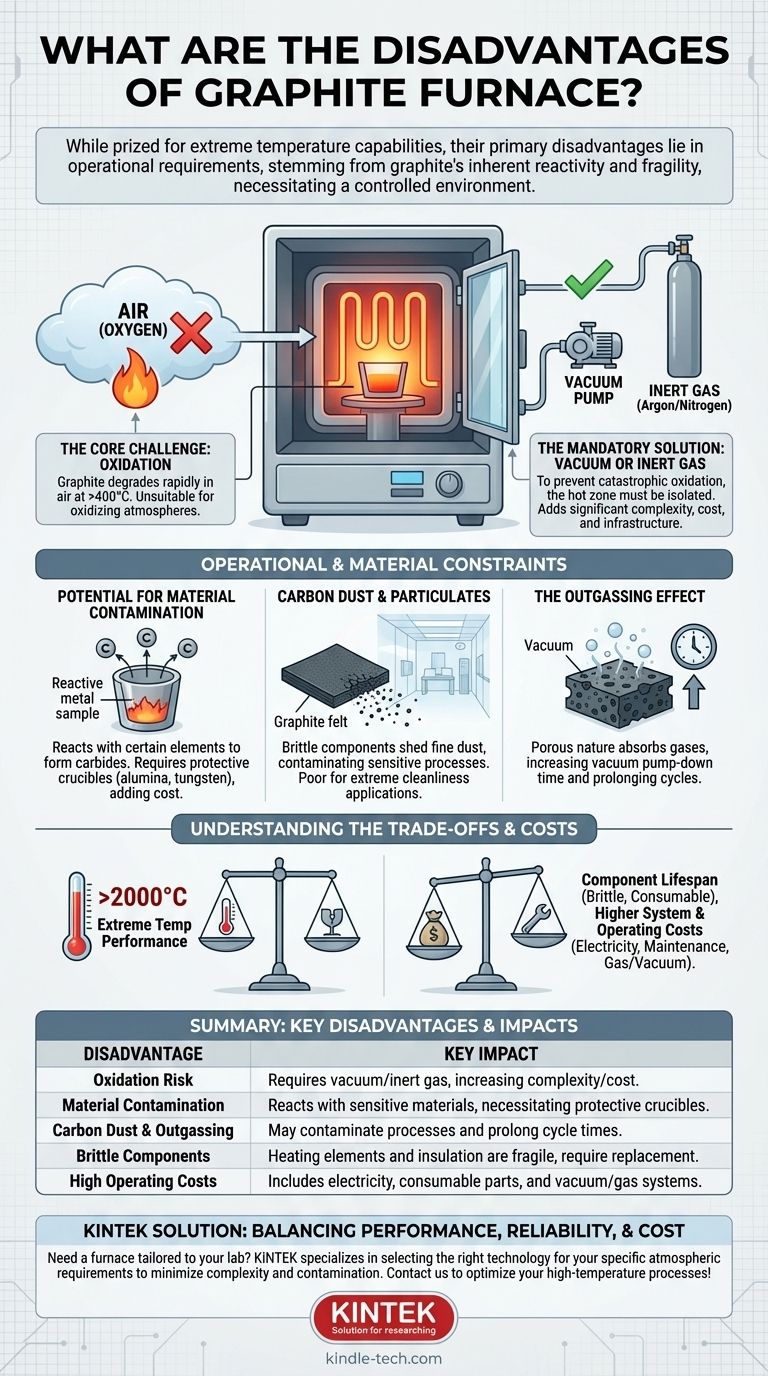

Bien qu'ils soient appréciés pour leurs capacités à atteindre des températures extrêmes, les principaux inconvénients des fours à graphite ne résident pas dans leurs performances, mais dans leurs exigences opérationnelles. Les inconvénients fondamentaux découlent de la réactivité inhérente du graphite avec l'oxygène à haute température, de son potentiel d'interaction chimique avec certains matériaux et de la fragilité de ses composants. Ces facteurs nécessitent un environnement de fonctionnement contrôlé, ce qui ajoute une complexité et un coût importants.

La performance exceptionnelle à haute température d'un four à graphite est fondamentalement liée à un compromis critique : il doit fonctionner dans une atmosphère protectrice de vide ou de gaz inerte. Cette exigence est la source de ses principaux inconvénients, introduisant des défis en matière de compatibilité des matériaux, de contrôle de la contamination et de coût opérationnel.

Le Défi Principal : L'Instabilité Chimique du Graphite

La limitation déterminante de tout four à graphite est la nature chimique du carbone lui-même. Cette propriété dicte la manière dont le four doit être conçu et utilisé.

Le Problème de l'Oxydation

Le graphite réagit facilement avec l'oxygène à des températures élevées, commençant dès 400-500°C. En pratique, cela signifie qu'il se dégradera rapidement et s'« enflammera » essentiellement s'il est chauffé en présence d'air.

Ce seul fait rend un four à graphite totalement inadapté à tout processus à haute température mené dans une atmosphère oxydante.

La Solution Obligatoire : Vide ou Gaz Inerte

Pour éviter une oxydation catastrophique, la zone chaude du four doit être isolée de l'air. Ceci est réalisé de deux manières :

- Vide : La chambre est évacuée à l'aide d'un système de pompes pour éliminer l'air.

- Gaz Inerte : La chambre est remplie d'un gaz non réactif, tel que l'argon ou l'azote, pour déplacer l'air.

Cette exigence ajoute une complexité significative, y compris la nécessité d'une chambre à vide étanche, de systèmes de pompage robustes, d'une infrastructure de distribution de gaz et de contrôles atmosphériques précis.

Contraintes Opérationnelles et Matérielles

Au-delà de la nécessité d'une atmosphère contrôlée, l'utilisation d'un four à graphite introduit plusieurs autres limitations pratiques.

Potentiel de Contamination des Matériaux

À très haute température, le graphite peut réagir avec certains éléments pour former des carbures. Cela peut poser problème lors du traitement de métaux réactifs (par exemple, titane, zirconium, tungstène), car l'échantillon peut être contaminé par du carbone, ou les composants du four peuvent être endommagés.

Pour éviter cela, les échantillons doivent souvent être placés dans des creusets protecteurs fabriqués à partir de matériaux inertes comme l'alumine, le molybdène ou le tungstène, ajoutant une autre couche de complexité et de coût.

Poussière de Carbone et Particules

Les composants en graphite, en particulier l'isolation en feutre, peuvent être cassants et libérer de fines poussières de carbone avec le temps. Cette poussière peut contaminer des processus sensibles ou des matériaux de haute pureté, faisant des fours à graphite un mauvais choix pour les applications nécessitant une propreté extrême, comme la fabrication de semi-conducteurs.

L'Effet de Dégazage

La nature poreuse du graphite lui permet d'absorber des quantités importantes d'air et d'humidité lorsque la chambre est ouverte. Lors du chauffage sous vide, ces gaz piégés sont lentement libérés dans un processus appelé dégazage.

Ce phénomène peut augmenter considérablement le temps nécessaire pour atteindre le niveau de vide souhaité, prolongeant ainsi la durée totale du cycle de processus.

Comprendre les Compromis et les Coûts

La décision d'utiliser un four à graphite implique de mettre en balance ses capacités uniques par rapport à ses coûts inhérents et sa fragilité.

Durée de Vie des Composants et Fragilité

Les éléments chauffants et les blindages en graphite sont cassants et susceptibles d'être endommagés par un choc mécanique ou une mauvaise manipulation. Ils sont considérés comme des pièces consommables.

De plus, les cycles thermiques répétés (chauffage et refroidissement) induisent des contraintes qui peuvent entraîner des fissures et une défaillance éventuelle, nécessitant un remplacement périodique et souvent coûteux.

Coûts Systèmes et Opérationnels Plus Élevés

Bien que le matériau graphite lui-même puisse être rentable, le coût total de possession est élevé. L'investissement initial doit comprendre la chambre du four ainsi que les systèmes essentiels de contrôle du vide et/ou du gaz inerte.

Les coûts opérationnels courants comprennent l'électricité nécessaire pour atteindre des températures élevées et la dépense récurrente liée au remplacement des éléments, des écrans et de l'isolation en graphite consommables.

Faire le Bon Choix pour Votre Application

Pour déterminer si un four à graphite est approprié, vous devez évaluer ses performances par rapport aux exigences de votre processus spécifique.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles (>2000 °C) pour des matériaux non oxydants : Un four à graphite est souvent le meilleur ou le seul choix, à condition de pouvoir gérer le vide ou l'atmosphère inerte requis.

- Si votre processus implique des matériaux sensibles à la contamination par le carbone : Vous devez prendre en compte le coût de composants de four de haute pureté et de creusets protecteurs agissant comme barrière.

- Si votre travail implique de chauffer des matériaux à l'air ou dans une atmosphère oxydante : Un four à graphite est fondamentalement inadapté, et vous devriez envisager un four avec des éléments chauffants métalliques (par exemple, Kanthal, Moly-D) ou céramiques.

- Si le budget et la simplicité opérationnelle sont essentiels pour un travail à température modérée (<1800 °C) : D'autres technologies de fours peuvent offrir un meilleur équilibre entre coût et performance sans les contrôles atmosphériques stricts d'un système à graphite.

En fin de compte, la décision repose sur la mise en balance de la performance inégalée à haute température du graphite par rapport aux contrôles environnementaux stricts que sa chimie exige.

Tableau Récapitulatif :

| Inconvénient | Impact Clé |

|---|---|

| Risque d'Oxydation | Nécessite une atmosphère de vide ou de gaz inerte, augmentant la complexité et le coût du système. |

| Contamination des Matériaux | Peut réagir avec des matériaux sensibles, nécessitant des creusets protecteurs. |

| Poussière de Carbone et Dégazage | Peut contaminer les processus et prolonger les temps de cycle. |

| Composants Cassants | Les éléments chauffants et l'isolation sont fragiles et nécessitent un remplacement périodique. |

| Coûts Opérationnels Élevés | Comprend l'électricité, les pièces consommables et l'entretien des systèmes de vide/gaz. |

Besoin d'une solution de four à haute température adaptée aux exigences spécifiques de votre laboratoire ? Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire qui équilibrent performance, fiabilité et rentabilité. Que vous traitiez des matériaux sous vide, sous gaz inerte ou à l'air, nos experts peuvent vous aider à choisir la bonne technologie de four pour éviter la contamination, minimiser la complexité opérationnelle et prolonger la durée de vie des composants.

Contactez-nous dès aujourd'hui pour discuter de votre application et découvrir comment les équipements et consommables de laboratoire KINTEK peuvent optimiser vos processus à haute température !

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de graphitisation sous vide vertical à haute température

Les gens demandent aussi

- Pourquoi le graphite est-il utilisé dans les fours ? Pour la chaleur extrême, la pureté et l'efficacité

- Quels sont les avantages du graphite ? Libérez des performances supérieures dans les processus à haute température

- Pourquoi le graphite est-il utilisé dans les fours ? Obtenez un traitement thermique supérieur et une meilleure efficacité énergétique

- Quelle température le graphite peut-il supporter ? Débloquer son potentiel de chaleur extrême

- Quelle est la température d'un four à graphite ? Atteignez une chaleur extrême jusqu'à 3000°C