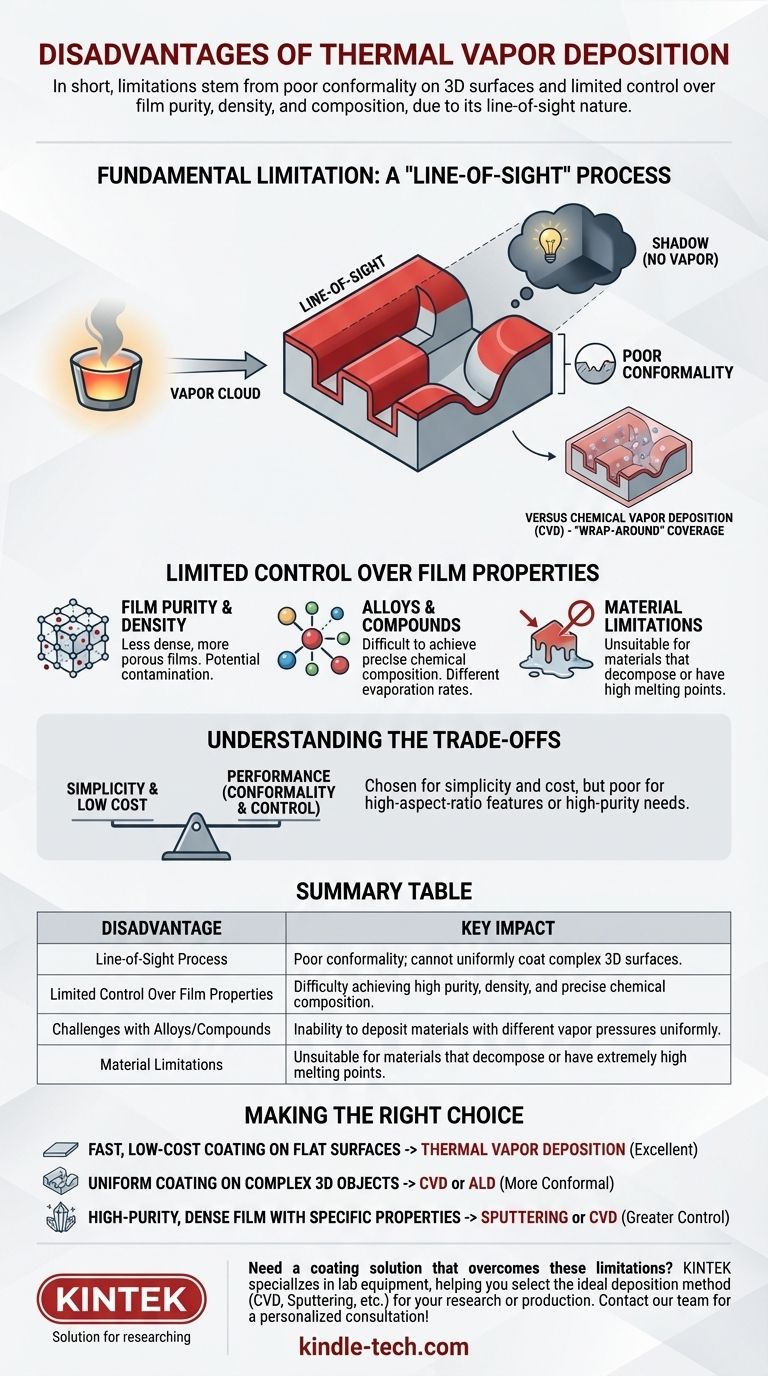

En bref, les principaux inconvénients du dépôt par vapeur thermique sont sa faible capacité à revêtir uniformément des surfaces tridimensionnelles complexes et le contrôle limité qu'il offre sur la pureté, la densité et la composition chimique du film final. Ceci est dû au fait qu'il s'agit d'un processus physique à « ligne de visée », contrairement aux méthodes basées sur des réactions chimiques plus polyvalentes.

Bien qu'apprécié pour sa simplicité et son faible coût, les limites fondamentales du dépôt par vapeur thermique sont directement liées à son mécanisme. Le processus peine à revêtir autre chose que les surfaces directement exposées d'un substrat, et il offre moins de moyens d'affiner les propriétés structurelles et chimiques du film résultant.

La limitation fondamentale : un processus à « ligne de visée »

L'inconvénient le plus significatif du dépôt par vapeur thermique découle de la manière dont le matériau voyage de la source au substrat. Le processus implique de chauffer un matériau sous vide jusqu'à ce qu'il s'évapore, créant un nuage de vapeur qui se condense ensuite sur le substrat plus froid.

Ce que signifie « ligne de visée »

Les atomes vaporisés voyagent en ligne droite de la source d'évaporation au substrat. Pensez-y comme à une ampoule dans une pièce sombre : seules les surfaces directement face à l'ampoule sont éclairées. Toute surface dans une « ombre » reçoit peu ou pas de vapeur.

La conséquence : une faible conformité

Cette nature de « ligne de visée » entraîne une mauvaise conformité, c'est-à-dire la capacité de déposer un film d'épaisseur uniforme sur une surface non plane. Alors qu'une tranche plate faisant face à la source sera revêtue uniformément, un objet complexe avec des tranchées, des marches ou des courbes présentera des dépôts épais sur le dessus et des dépôts très minces, voire inexistants, sur les parois latérales et dans les creux.

Ceci contraste fortement avec le Dépôt Chimique en Phase Vapeur (CVD), où un gaz réactif remplit toute la chambre et réagit sur toutes les surfaces chauffées, offrant une excellente couverture « enveloppante ».

Contrôle limité des propriétés du film

La simplicité de l'évaporation thermique est aussi sa faiblesse. Le processus est principalement contrôlé par la température et la pression, offrant moins de « boutons à tourner » pour gérer la qualité finale du film par rapport à des techniques plus avancées.

Difficulté avec la pureté et la densité du film

Le film est créé par simple condensation. Cela peut conduire à des films moins denses et ayant une structure cristalline plus poreuse ou désordonnée que ceux créés par des processus chimiques ou à plus haute énergie. De plus, des matériaux provenant de l'élément chauffant ou du creuset peuvent parfois contaminer le film.

Défis avec les alliages et les composés

Créer un film avec une composition chimique précise de plusieurs éléments (un alliage) est extrêmement difficile avec l'évaporation thermique. Différents matériaux ont des pressions de vapeur différentes, ce qui signifie qu'ils s'évaporeront à des vitesses différentes à la même température. Le résultat est un film dont la composition change pendant le dépôt et correspond rarement au matériau source.

Incapacité à déposer certains matériaux

Les matériaux qui ne fondent pas et ne s'évaporent pas proprement ne conviennent pas au dépôt thermique. Certains matériaux se décomposent lorsqu'ils sont chauffés, tandis que d'autres (métaux réfractaires comme le tungstène) ont des points de fusion si élevés qu'il est peu pratique et énergivore de les évaporer.

Comprendre les compromis : Simplicité contre Performance

Aucune technique de dépôt n'est parfaite ; le choix dépend entièrement de l'objectif. Les inconvénients du dépôt par vapeur thermique doivent être mis en balance avec ses avantages significatifs.

La puissance de la simplicité et du coût

La principale raison pour laquelle le dépôt par vapeur thermique est si largement utilisé est qu'il s'agit souvent de la méthode la moins chère, la plus rapide et la plus simple disponible. L'équipement est relativement simple et facile à utiliser et à entretenir, ce qui le rend idéal pour la recherche et les applications où une conformité ou une structure de film parfaite n'est pas la priorité absolue.

Quand éviter le dépôt thermique

Vous devriez éviter cette méthode si votre application nécessite un revêtement uniforme sur une caractéristique à rapport d'aspect élevé, comme l'intérieur d'une tranchée profonde dans une micropuce. C'est également un mauvais choix lorsque vous avez besoin d'un film avec une pureté exceptionnelle, une orientation cristalline spécifique ou une composition d'alliage précisément contrôlée.

Faire le bon choix pour votre objectif

La sélection de la méthode de dépôt correcte nécessite de comprendre votre objectif principal.

- Si votre objectif principal est un revêtement rapide et peu coûteux sur une surface relativement plane : Le dépôt par vapeur thermique est un excellent choix très efficace.

- Si votre objectif principal est un revêtement uniforme et sans trous d'épingle sur un objet 3D complexe : Vous devez utiliser une méthode plus conforme, comme le dépôt chimique en phase vapeur (CVD) ou le dépôt de couches atomiques (ALD).

- Si votre objectif principal est un film dense et de haute pureté avec des propriétés structurelles ou chimiques spécifiques : D'autres méthodes comme le pulvérisation cathodique (un autre type de PVD) ou le CVD offrent un contrôle bien plus grand sur le produit final.

En fin de compte, comprendre les compromis entre la simplicité de l'évaporation thermique et la haute performance des méthodes chimiques vous permet de choisir le bon outil pour le travail.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Processus de ligne de visée | Faible conformité ; ne peut pas revêtir uniformément des surfaces 3D complexes ou des tranchées. |

| Contrôle limité des propriétés du film | Difficulté à obtenir une pureté, une densité et une composition chimique précises. |

| Défis avec les alliages/composés | Incapacité à déposer uniformément des matériaux ayant des pressions de vapeur différentes. |

| Limitations des matériaux | Ne convient pas aux matériaux qui se décomposent ou ont des points de fusion extrêmement élevés. |

Besoin d'une solution de revêtement qui surmonte ces limitations ?

Le dépôt par vapeur thermique n'est pas le bon outil pour toutes les tâches. Si votre projet nécessite des revêtements uniformes sur des structures 3D complexes, des films de haute pureté ou des compositions de matériaux précises, vous avez besoin d'une solution plus avancée.

KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, répondant à tous vos besoins de laboratoire. Nos experts peuvent vous aider à sélectionner la méthode de dépôt idéale — qu'il s'agisse du dépôt chimique en phase vapeur (CVD), de la pulvérisation cathodique ou d'une autre technique — pour garantir que votre recherche ou votre production obtienne les résultats souhaités.

Trouvons le bon outil pour votre application spécifique. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les 5 facteurs qui affectent le taux d'évaporation ? Maîtrisez le processus pour votre laboratoire

- Quels sont les facteurs qui influencent la pulvérisation cathodique ? Contrôlez votre processus de dépôt de couches minces

- Comment fonctionne l'évaporation par faisceau d'électrons ? Un guide pour le dépôt de couches minces de haute pureté

- Quels sont les différents types d'évaporateurs en ingénierie alimentaire ? Choisissez le bon système pour votre produit

- Quelle est la portée des couches minces ? De l'épaisseur nanométrique aux applications avancées

- Quelle est la différence entre l'évaporation et la lithographie par faisceau d'électrons ? Comprendre la mise en forme (patterning) par rapport au dépôt (deposition)

- Qu'est-ce que la technique de dépôt induit par faisceau d'électrons ? Un guide pour la nanofabrication 3D de haute précision

- Comment l'épaisseur d'un film mince déposé est-elle mesurée pendant l'évaporation ? Maîtrisez le contrôle du taux de dépôt