Bien que incroyablement puissant, le dépôt de couches minces n'est pas un processus simple et s'accompagne de défis techniques importants. Les principaux inconvénients tournent autour de la difficulté à contrôler les propriétés physiques du film, à assurer son adhérence correcte à la surface, et à gérer les coûts élevés et les complexités associés à la mise à l'échelle du processus pour la production.

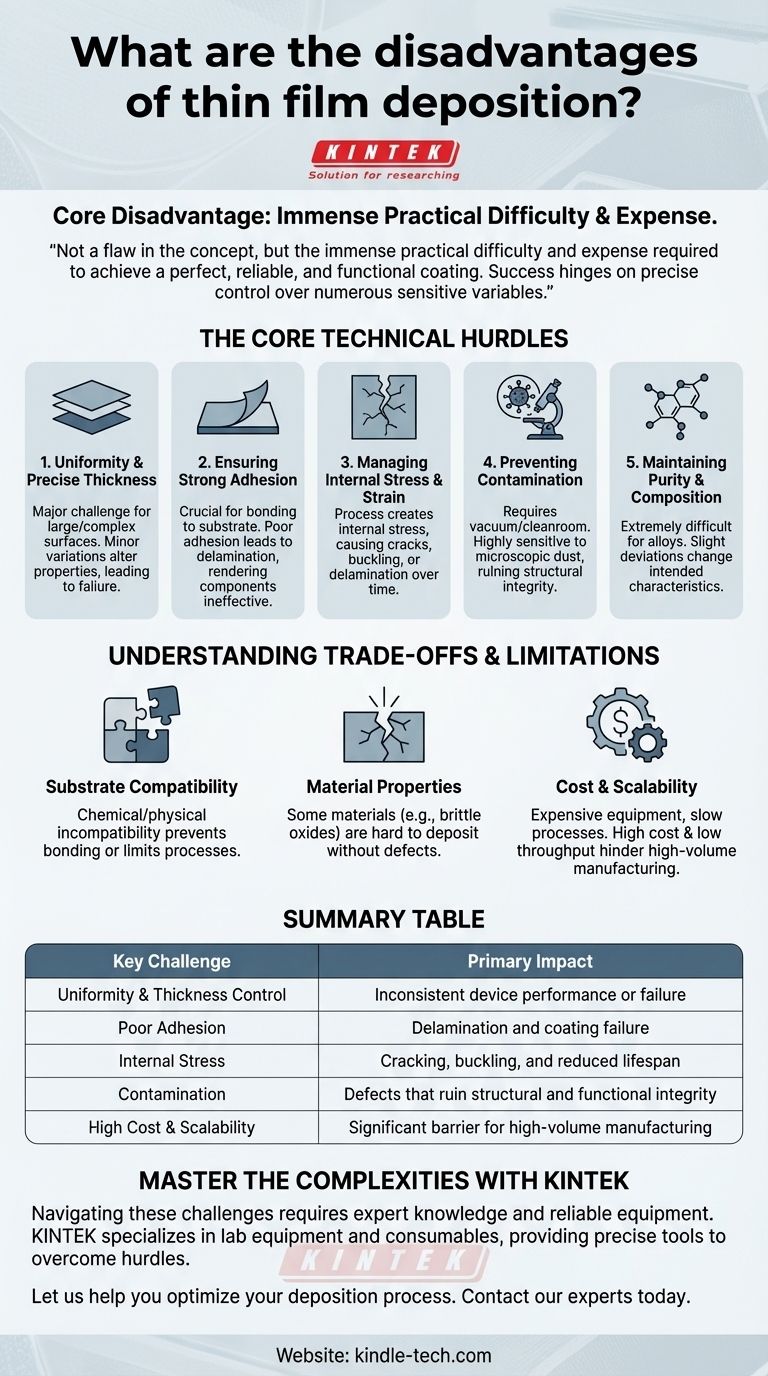

L'inconvénient principal du dépôt de couches minces n'est pas un défaut du concept lui-même, mais l'immense difficulté pratique et les dépenses requises pour obtenir un revêtement parfait, fiable et fonctionnel. Le succès repose sur un contrôle précis de nombreuses variables sensibles.

Les principaux obstacles techniques du dépôt de couches minces

Les avantages théoriques des couches minces sont souvent éclipsés par les défis pratiques de leur création. Ces obstacles sont les véritables inconvénients du processus.

Défi 1 : Atteindre l'uniformité et l'épaisseur précise

Obtenir un film parfaitement uniforme sur toute une surface, surtout si elle est grande ou complexe, est un défi majeur.

Même de légères variations d'épaisseur peuvent altérer drastiquement les propriétés optiques, électriques ou mécaniques d'un film, entraînant une défaillance de l'appareil ou des performances incohérentes.

Défi 2 : Assurer une forte adhérence

Un film est inutile s'il n'adhère pas au matériau sous-jacent, appelé le substrat.

Une mauvaise adhérence peut entraîner une délaminage, où le film se décolle ou s'écaille. Il s'agit d'un mode de défaillance critique qui rend le composant inefficace.

Défi 3 : Gérer les contraintes internes

Le processus de dépôt lui-même peut créer des contraintes internes au sein de la couche mince.

Cette contrainte intrinsèque peut provoquer la fissuration, le flambage ou le délaminage du film au fil du temps, compromettant gravement son intégrité et la fonction du produit final.

Défi 4 : Prévenir la contamination

Le dépôt de couches minces nécessite souvent des environnements sous vide ou en salle blanche car le processus est très sensible à la contamination.

Même des particules de poussière microscopiques ou des molécules de gaz résiduelles peuvent créer des défauts dans le film, ruinant son intégrité structurelle et ses propriétés fonctionnelles.

Défi 5 : Maintenir la pureté et la composition

Pour les films constitués d'alliages ou de matériaux composites, maintenir la composition chimique et la pureté précises est extrêmement difficile.

De légères déviations par rapport à la composition cible peuvent modifier fondamentalement les caractéristiques prévues du film, ce qui en fait un défi constant de contrôle de processus.

Comprendre les compromis et les limitations

Au-delà des obstacles techniques directs, il existe des inconvénients stratégiques plus larges à considérer, principalement centrés sur la compatibilité et le coût.

La contrainte de la compatibilité du substrat

Tous les matériaux de film ne peuvent pas être déposés avec succès sur tous les substrats.

L'incompatibilité chimique ou physique entre le film et le substrat peut empêcher une bonne liaison, limiter la fenêtre de processus ou créer des contraintes excessives, forçant des changements coûteux dans les matériaux ou la conception.

Le défi des propriétés des matériaux

Certains matériaux qui seraient idéaux pour un film mince sont intrinsèquement difficiles à travailler. Par exemple, certains oxydes cassants peuvent être difficiles à déposer sans introduire de fissures ou de défauts.

Cela signifie que le matériau idéal pour une application peut ne pas être pratique à mettre en œuvre sous forme de film mince, ce qui force des compromis d'ingénierie.

La réalité du coût et de l'évolutivité

L'équipement nécessaire pour un dépôt de couches minces de haute qualité est coûteux, et les processus peuvent être lents.

Cette combinaison de coût élevé et de faible débit fait de la mise à l'échelle de la recherche en laboratoire à la fabrication en grand volume un inconvénient financier et logistique important.

Le dépôt de couches minces est-il adapté à votre application ?

Le choix de cette technologie nécessite de peser ses capacités uniques par rapport à ses difficultés inhérentes. Le bon choix dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est d'obtenir des propriétés nouvelles pour des dispositifs de haute performance (par exemple, semi-conducteurs, optiques avancées) : Les défis techniques sont un coût nécessaire et justifiable pour créer des fonctionnalités que les matériaux en vrac ne peuvent pas offrir.

- Si votre objectif principal est d'améliorer un produit avec un revêtement rentable : Vous devez évaluer attentivement si les complexités de l'adhérence, de l'uniformité et des coûts d'investissement élevés sont gérables dans votre budget.

En fin de compte, le succès de l'utilisation du dépôt de couches minces dépend de votre capacité à maîtriser et à contrôler ses variables de processus exigeantes et sensibles.

Tableau récapitulatif :

| Défi clé | Impact principal |

|---|---|

| Uniformité et contrôle de l'épaisseur | Performances de l'appareil incohérentes ou défaillance |

| Mauvaise adhérence | Délaminage et défaillance du revêtement |

| Contrainte interne | Fissuration, flambage et durée de vie réduite |

| Contamination | Défauts qui ruinent l'intégrité structurelle et fonctionnelle |

| Coût élevé et évolutivité | Obstacle important pour la fabrication en grand volume |

Maîtrisez les complexités du dépôt de couches minces avec KINTEK.

Naviguer les défis des processus de couches minces – de l'obtention d'une uniformité parfaite à la gestion des coûts élevés – exige des connaissances expertes et un équipement fiable. KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, fournissant les outils précis et le soutien nécessaires pour surmonter ces obstacles. Que vous développiez des semi-conducteurs de haute performance ou des revêtements optiques avancés, nos solutions vous aident à contrôler les variables critiques et à assurer des résultats réussis.

Laissez-nous vous aider à optimiser votre processus de dépôt. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température