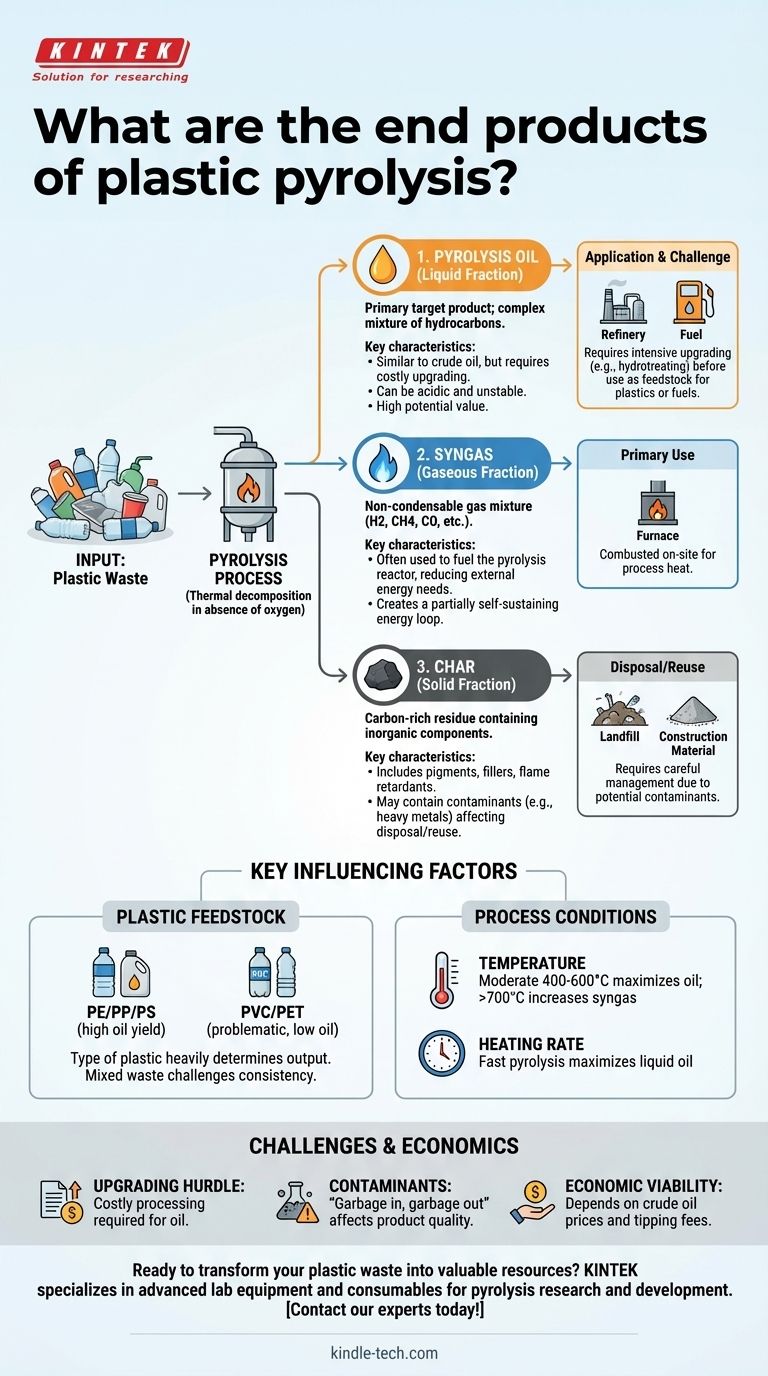

En bref, la pyrolyse des plastiques décompose les déchets plastiques en trois produits principaux : une huile de pyrolyse liquide (souvent appelée HPL, ou huile de pyrolyse dérivée de pneus lorsqu'elle provient de pneus), un gaz synthétique non condensable (gaz de synthèse) et un résidu carboné solide (charbon de bois). La proportion et la qualité spécifiques de ces produits ne sont pas fixes ; elles dépendent fortement du type de plastique traité et des conditions spécifiques de la réaction de pyrolyse.

Bien que la pyrolyse convertisse avec succès les déchets plastiques en produits commercialisables, le défi central ne réside pas dans la conversion elle-même, mais dans la qualité, la cohérence et la viabilité économique des produits résultants. L'huile liquide, le produit le plus précieux, n'est pas un substitut direct du pétrole brut et nécessite une mise à niveau importante et coûteuse pour être utilisée dans les raffineries traditionnelles.

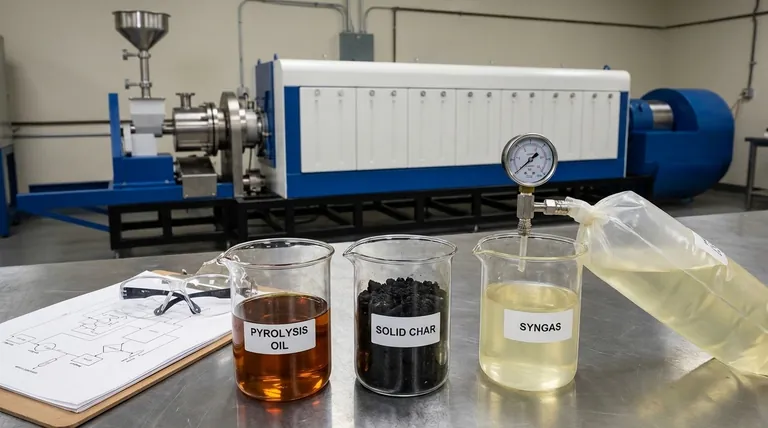

Un examen détaillé des produits de la pyrolyse

La pyrolyse est un processus de décomposition thermique en l'absence d'oxygène. Elle décompose les longues chaînes de polymères des plastiques en molécules plus petites et plus simples. Chacune des trois fractions résultantes présente des caractéristiques et des utilisations potentielles distinctes.

La fraction liquide : l'huile de pyrolyse

C'est généralement le produit cible principal, représentant la plus grande valeur potentielle. C'est un mélange complexe de divers composés hydrocarbonés.

Sa composition est quelque peu similaire au pétrole brut conventionnel, mais avec des différences critiques. L'huile de pyrolyse brute est souvent acide, contient de l'oxygène, de l'eau et des contaminants tels que le chlore et l'azote dérivés de la matière première plastique. Elle peut également être instable et s'épaissir avec le temps.

La fraction gazeuse : le gaz de synthèse (Syngas)

Ce gaz non condensable est un mélange d'hydrogène, de méthane, de monoxyde de carbone, de dioxyde de carbone et d'autres hydrocarbures légers.

L'utilisation principale de ce gaz de synthèse est d'être brûlé sur place pour fournir l'énergie nécessaire au chauffage du réacteur de pyrolyse. Cela crée une boucle énergétique partiellement autonome, réduisant les besoins énergétiques externes et les coûts opérationnels de l'installation.

La fraction solide : le charbon de bois (Char)

Le produit final est un résidu solide, riche en carbone, connu sous le nom de charbon de bois. Ce matériau contient également tous les composants inorganiques des déchets plastiques d'origine.

Ces composants comprennent les pigments, les charges, les retardateurs de flamme et autres additifs. Par conséquent, le charbon de bois peut contenir des métaux lourds et d'autres contaminants, ce qui dicte son potentiel de réutilisation ou les exigences de son élimination.

Facteurs clés déterminant les produits finaux

Le rendement d'une unité de pyrolyse est très sensible à la fois à ses intrants et à ses paramètres opérationnels. Comprendre ces variables est crucial pour évaluer l'efficacité de la technologie.

Le rôle critique de la matière première plastique

Le type de plastique traité est le facteur le plus important. Les plastiques courants comme le polyéthylène (PE), le polypropylène (PP) et le polystyrène (PS) produisent un pourcentage élevé d'huile liquide.

Inversement, d'autres plastiques posent de sérieux problèmes. Le polychlorure de vinyle (PVC) libère du gaz d'acide chlorhydrique très corrosif lorsqu'il est chauffé, ce qui peut endommager gravement l'équipement. Le polyéthylène téréphtalate (PET), utilisé dans les bouteilles d'eau, produit très peu d'huile et génère plus de charbon de bois et de gaz.

Cela fait du traitement des déchets plastiques municipaux mélangés un défi technique important, car la qualité du produit devient imprévisible et les contaminants sont toujours présents.

L'influence des conditions du processus

Les ingénieurs peuvent manipuler le processus pour favoriser certains résultats.

La température est un levier clé. Des températures modérées (400-600°C) ont tendance à maximiser le rendement en huile liquide. Des températures très élevées (>700°C) « craquent » davantage les molécules, produisant plus de gaz de synthèse.

La vitesse de chauffage joue également un rôle. La « pyrolyse rapide », où le plastique est chauffé très rapidement, est la méthode standard pour maximiser la production d'huile liquide.

Comprendre les compromis et les défis

Bien que prometteuse, la pyrolyse n'est pas une solution simple. La réalité implique des obstacles techniques et économiques importants qui doivent être pris en compte.

L'obstacle de la « mise à niveau » pour l'huile de pyrolyse

Le plus grand défi est la qualité de l'huile de pyrolyse. Elle ne peut pas être pompée directement dans une raffinerie de pétrole conventionnelle.

Avant de pouvoir être utilisée comme matière première pour de nouveaux plastiques ou carburants, elle doit subir un processus de mise à niveau intensif et coûteux, tel que l'hydrotraitement. Ce processus utilise de l'hydrogène pour éliminer les contaminants (comme le chlore, le soufre et l'azote) et stabiliser l'huile. Cette étape ajoute des dépenses et une complexité importantes à l'ensemble du système.

Contaminants et cohérence

Le principe « déchets en entrée, déchets en sortie » s'applique directement à la pyrolyse. Toute contamination non plastique dans la matière première, telle que des résidus alimentaires, du papier ou de la saleté, se retrouvera dans les produits finaux, principalement le charbon de bois et l'huile.

Ce manque de cohérence de la matière première rend difficile la production d'un produit aux spécifications constantes, ce qui est une préoccupation majeure pour les acheteurs potentiels comme les raffineries.

Viabilité économique

L'argument économique en faveur de la pyrolyse des plastiques dépend souvent du prix du pétrole brut et du coût de l'élimination des déchets (frais de décharge).

Lorsque les prix du pétrole sont élevés et que les frais de décharge sont substantiels, la pyrolyse peut être économiquement attrayante. Cependant, si le coût de la mise à niveau de l'huile dépasse sa valeur marchande, l'ensemble du processus peut rapidement devenir non rentable sans subventions.

Comment appliquer cela à votre objectif

Votre évaluation de la pyrolyse doit dépendre entièrement de l'application prévue pour ses produits.

- Si votre objectif principal est la circularité (plastique vers plastique) : Reconnaissez que l'huile nécessite une mise à niveau et une purification approfondies pour devenir une matière première appropriée pour la création de nouveaux plastiques équivalents au vierge.

- Si votre objectif principal est la récupération d'énergie (plastique vers carburant) : L'huile brute et le gaz de synthèse peuvent être utilisés comme carburant industriel, mais l'huile peut nécessiter un prétraitement pour être compatible avec les moteurs ou les chaudières standard en raison de son acidité et de ses contaminants.

- Si votre objectif principal est la réduction du volume de déchets : La pyrolyse est très efficace, mais vous devez avoir un plan clair et écologiquement rationnel pour gérer le résidu de charbon de bois solide, qui pourrait être classé comme matière dangereuse.

En fin de compte, considérer la pyrolyse non pas comme une simple méthode de recyclage, mais comme un processus de conversion chimique complexe avec des défis et des produits spécifiques, est la clé de sa mise en œuvre réussie.

Tableau récapitulatif :

| Produit | Description | Caractéristiques clés |

|---|---|---|

| Huile de pyrolyse (Liquide) | Produit cible principal ; un mélange d'hydrocarbures. | Similaire au pétrole brut mais nécessite une mise à niveau coûteuse ; peut être acide et instable. |

| Gaz de synthèse (Gaz) | Mélange de gaz non condensable (H2, CH4, CO, etc.). | Souvent utilisé pour alimenter le réacteur de pyrolyse, réduisant les besoins énergétiques externes. |

| Charbon de bois (Solide) | Résidu riche en carbone contenant des additifs inorganiques. | Peut contenir des contaminants (ex. : métaux lourds), affectant les options d'élimination/réutilisation. |

Prêt à transformer vos déchets plastiques en ressources précieuses ? Le processus de pyrolyse est complexe, et la qualité de vos produits finaux — huile, gaz de synthèse et charbon de bois — dépend d'un contrôle précis et de l'équipement adéquat. KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche et le développement en pyrolyse. Que vous vous concentriez sur l'optimisation du rendement en huile, l'analyse de la composition du gaz de synthèse ou la gestion des résidus de charbon de bois, nos solutions vous aident à obtenir des résultats cohérents et de haute qualité. Construisons ensemble une solution durable pour vos besoins en laboratoire. Contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

Les gens demandent aussi

- Qu'est-ce que le processus de régénération du carbone ? Restaurer le carbone usé pour une utilisation rentable et durable

- Quelles sont les caractéristiques des modes de mouvement du lit par glissement, affaissement et roulement ? Optimisez votre processus rotatif

- Comment calculer le coût de cuisson d'un four électrique ? Maîtrisez les dépenses énergétiques de votre atelier

- Quelle est la fonction d'un four rotatif ? Un guide du traitement thermique industriel

- Quelle est la matière première du biochar ? Un guide pour choisir la bonne biomasse pour vos besoins

- La pyrolyse est-elle écologique ? Découvrez les conditions pour une valorisation énergétique des déchets durable

- Quels facteurs sont pris en compte lors de la détermination de la taille d'un four rotatif ? Guide d'experts pour un dimensionnement efficace

- À combien de degrés le four rotatif est-il chauffé ? Découvrez la clé de la température de votre procédé