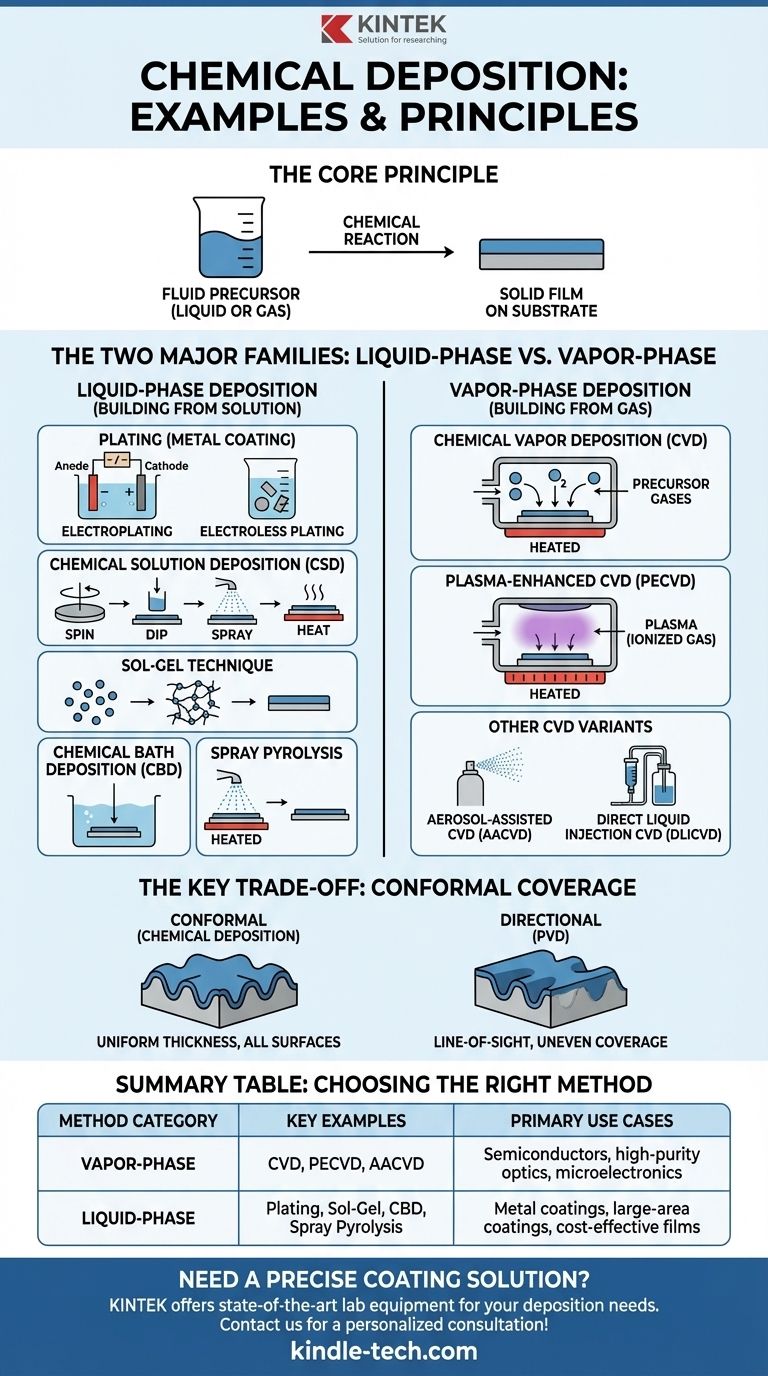

Les principaux exemples de dépôt chimique sont largement classés selon que le précurseur du matériau est un liquide ou un gaz. Les techniques majeures comprennent le dépôt chimique en phase vapeur (CVD) et ses variantes issues de la phase gazeuse, et des méthodes telles que le placage, le sol-gel et le dépôt par bain chimique issues de la phase liquide. Chaque méthode utilise une réaction chimique pour créer un film solide sur un substrat.

Le principe fondamental qui unit toutes les techniques de dépôt chimique est la transformation d'un précurseur fluide — qu'il soit gazeux ou liquide — en un film solide sur une surface par une réaction chimique contrôlée. Ce processus est fondamentalement différent du dépôt physique, où un matériau est simplement transféré d'une source à un substrat sans changement chimique.

Les deux familles principales : Phase liquide vs. Phase vapeur

Les méthodes de dépôt chimique sont mieux comprises en les divisant en deux catégories principales basées sur l'état du matériau de départ, ou « précurseur ».

Dépôt en phase liquide : Construire à partir d'une solution

Ces techniques utilisent une solution liquide contenant les précurseurs chimiques nécessaires pour former un film solide.

Placage (Plating)

Le placage implique le dépôt d'un revêtement métallique sur une surface conductrice. C'est l'une des formes de dépôt chimique les plus anciennes et les plus courantes.

- Galvanoplastie (Electroplating) : Un courant électrique externe est utilisé pour piloter la réaction chimique, réduisant les ions métalliques de la solution sur la surface de l'objet.

- Placage chimique (Electroless Plating) : Ce processus utilise une réaction chimique autocatalytique pour déposer la couche métallique sans nécessiter de source d'alimentation électrique externe.

Dépôt par solution chimique (CSD)

C'est un terme général désignant les processus qui utilisent une solution chimique pour déposer un film, souvent par centrifugation, immersion ou pulvérisation de la solution sur un substrat, suivie d'un chauffage pour solidifier le film.

Technique Sol-Gel

Le processus sol-gel crée un matériau solide à partir de petites molécules dans une solution (le « sol »). Ce « sol » évolue vers la formation d'un réseau de type gel, qui peut être appliqué sur une surface et chauffé pour créer un film solide et dense.

Dépôt par bain chimique (CBD)

Dans le CBD, le substrat est simplement immergé dans un bain chimique où une réaction lente et contrôlée provoque la précipitation du matériau souhaité et la formation d'un film mince sur sa surface.

Pyrolyse par pulvérisation (Spray Pyrolysis)

Cette méthode implique la pulvérisation d'une solution précurseur sur un substrat chauffé. Les gouttelettes subissent une décomposition thermique (pyrolyse) au contact, laissant derrière elles un film solide.

Dépôt en phase vapeur : Construire à partir d'un gaz

Ces techniques avancées sont essentielles dans la fabrication d'électronique et de matériaux de haute performance, fournissant des films très purs et uniformes.

Dépôt chimique en phase vapeur (CVD)

Le CVD est une pierre angulaire de la fabrication moderne. Dans ce processus, le substrat est placé dans une chambre de réaction et exposé à un ou plusieurs gaz précurseurs volatils, qui réagissent et se décomposent à la surface du substrat pour produire le dépôt solide souhaité.

CVD assisté par plasma (PECVD)

Le PECVD est une variante du CVD qui utilise un plasma (un gaz ionisé) pour énergiser les gaz précurseurs. Cela permet au dépôt de se produire à des températures beaucoup plus basses, ce qui est crucial pour les substrats sensibles à la température.

Autres variantes du CVD

Pour gérer différents types de précurseurs, plusieurs méthodes de CVD spécialisées existent.

- CVD assisté par aérosol (AACVD) : Un précurseur liquide est d'abord atomisé pour former un aérosol (une fine brume), qui est ensuite transporté dans la chambre de réaction.

- CVD à injection directe de liquide (DLICVD) : Un précurseur liquide est injecté avec précision dans une zone de vaporisation chauffée avant d'entrer dans la chambre de réaction sous forme de gaz.

Comprendre le compromis clé : La couverture conforme

Une caractéristique déterminante du dépôt chimique est sa capacité à produire des films hautement conformes.

L'avantage des films conformes

Un film conforme recouvre chaque surface exposée d'un substrat avec une couche d'épaisseur uniforme. Imaginez peindre un objet 3D complexe en le plongeant dans de la peinture — la peinture couvre le dessus, le dessous et toutes les crevasses de manière égale.

Telle est la nature du dépôt chimique. Parce que la réaction chimique se produit partout où le fluide précurseur entre en contact, elle recouvre parfaitement même les géométries de surface complexes et complexes.

Le contraste : Dépôt directionnel

Ceci est distinct des processus « à ligne de visée » ou directionnels comme le dépôt physique en phase vapeur (PVD). En PVD, le matériau voyage en ligne droite de la source au substrat, créant des dépôts plus épais sur les surfaces directement face à la source et des zones « ombragées » plus minces dans les tranchées ou sur les parois latérales.

Faire le bon choix pour votre objectif

La meilleure méthode dépend entièrement de vos exigences matérielles, de votre budget et de la géométrie de la pièce que vous recouvrez.

- Si votre objectif principal est des films uniformes de haute pureté pour les semi-conducteurs ou l'optique : Vos meilleures options sont le CVD ou le PECVD en raison de leur contrôle exceptionnel et de la qualité du film.

- Si votre objectif principal est le revêtement économique de grandes surfaces : Des méthodes comme la pyrolyse par pulvérisation ou le dépôt par bain chimique offrent une solution évolutive pour des applications telles que les cellules solaires ou les revêtements de fenêtres.

- Si votre objectif principal est d'appliquer un revêtement métallique durable sur une pièce complexe : La galvanoplastie ou le placage chimique sont les choix établis et fiables pour la résistance à la corrosion et la conductivité.

En fin de compte, le choix de la bonne méthode de dépôt chimique est une question d'alignement des forces de la technique avec votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Catégorie de méthode | Exemples clés | Cas d'utilisation principaux |

|---|---|---|

| Phase vapeur | CVD, PECVD, AACVD | Semi-conducteurs, optique de haute pureté, microélectronique |

| Phase liquide | Galvanoplastie, Placage chimique, Sol-Gel, Dépôt par bain chimique | Revêtements métalliques, revêtements de grande surface, films économiques |

Besoin d'une solution de revêtement précise pour votre laboratoire ? La bonne méthode de dépôt chimique est essentielle pour obtenir des films uniformes et performants sur vos substrats. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de pointe adaptés à vos besoins spécifiques de dépôt — que vous travailliez avec des semi-conducteurs, des pièces métalliques complexes ou des revêtements à grande échelle.

Laissez nos experts vous aider à sélectionner le système idéal pour améliorer votre recherche ou votre production. Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont des exemples de gaz de dépôt ? Découvrez les gaz clés qui se transforment directement en solide

- Quelle est la différence entre le revêtement en couche mince et le revêtement en couche épaisse ? Un guide des procédés de dépôt

- Quel est l'effet de la température de dépôt ? Maîtrisez la structure et les propriétés des films minces grâce au contrôle thermique

- Quels sont les avantages et les inconvénients du MOCVD ? Un guide pour la fabrication de semi-conducteurs de haute précision

- Quelle est la différence entre le bio-huile et le biochar ? Choisissez le bon produit de biomasse pour vos objectifs

- Qu'est-ce que la couverture de marche (step coverage) du dépôt physique en phase vapeur ? Maîtriser les films minces uniformes pour la microfabrication

- À quoi sert le dépôt chimique en phase vapeur organométallique (MOCVD) ? Croissance de semi-conducteurs à LED et GaN de pointe

- Qu'est-ce que le vide dans le dépôt de couches minces ? Maîtriser les bases pour un dépôt de film de haute qualité