En bref, la porosité de la poterie en céramique est déterminée par trois facteurs principaux : la composition de la pâte, la température maximale atteinte lors de la cuisson et la durée pendant laquelle elle est maintenue à cette température. Ces éléments contrôlent collectivement le degré de vitrification — le processus par lequel les particules d'argile fondent, fusionnent et forment du verre, scellant ainsi les pores dans le corps céramique.

Le défi fondamental dans le contrôle de la porosité céramique n'est pas seulement de choisir les bons matériaux, mais de gérer précisément le processus de cuisson. Vous contrôlez essentiellement la quantité de pâte qui se transforme en verre, dans le but d'équilibrer la porosité avec d'autres propriétés critiques telles que la résistance mécanique et la résistance au choc thermique.

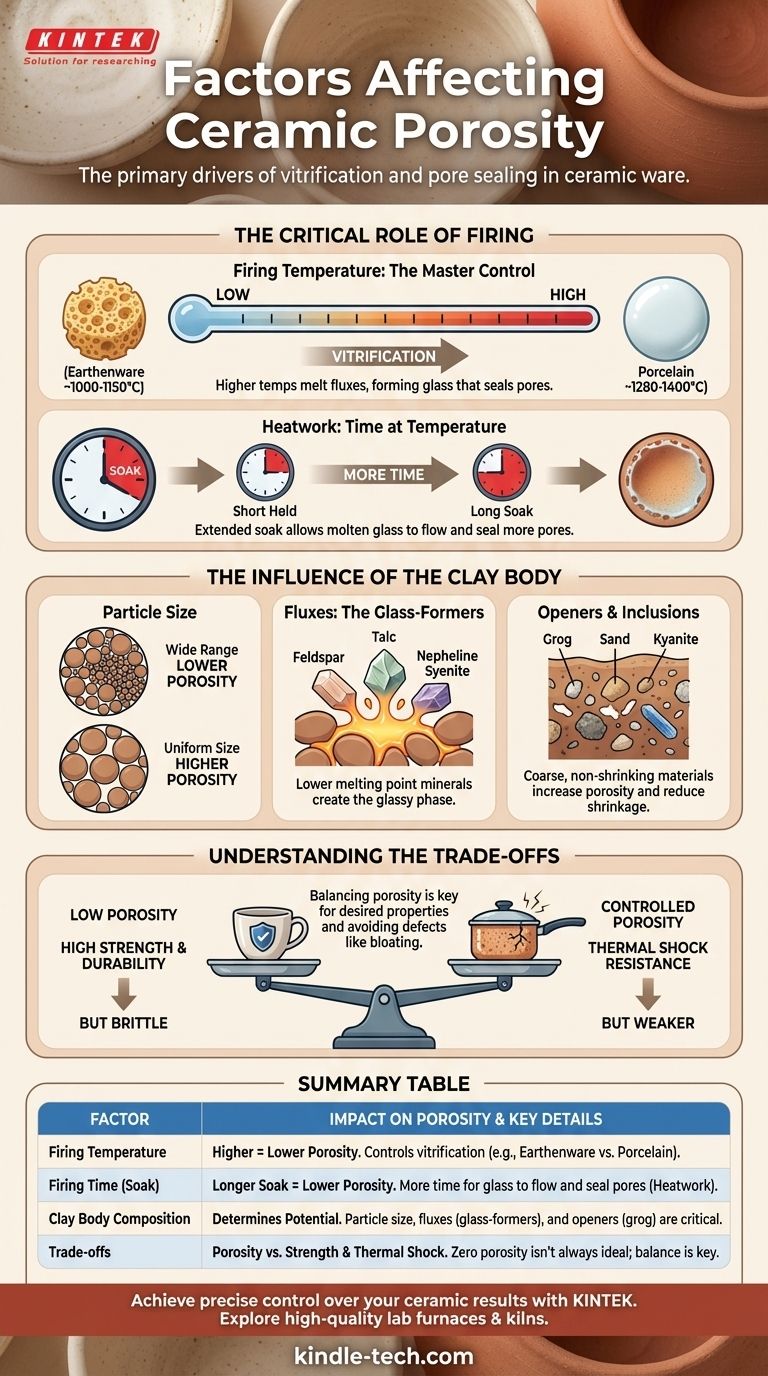

Le rôle critique de la cuisson

Le cycle de cuisson est le facteur le plus important que vous pouvez contrôler pour influencer la porosité finale d'une pièce. Il ne s'agit pas seulement de la température maximale du four, mais de la manière dont la chaleur est appliquée au fil du temps.

Température de cuisson : Le contrôle maître

La température maximale atteinte pendant la cuisson a l'impact le plus direct sur la porosité. À mesure que les températures augmentent, des minéraux spécifiques présents dans la pâte, appelés fondants, commencent à fondre et à former du verre liquide.

Ce verre s'écoule dans les vides entre les particules plus réfractaires (résistantes à la chaleur), les rapprochant et scellant les pores. Des températures plus élevées créent plus de verre liquide, ce qui donne un corps plus dense et moins poreux.

- Terre cuite (Earthenware) : Cuite à basse température (environ 1000-1150°C), elle subit une vitrification minimale et reste très poreuse (10-15 % d'absorption d'eau).

- Grès (Stoneware) : Cuit à des températures plus élevées (environ 1200-1300°C), il devient partiellement ou totalement vitrifié, le rendant très résistant et très peu poreux (0,5-2 % d'absorption d'eau).

- Porcelaine (Porcelain) : Cuite aux températures les plus élevées (environ 1280-1400°C), elle devient entièrement vitrifiée et translucide, avec une porosité quasi nulle (<0,5 % d'absorption).

Le travail thermique (Heatwork) : C'est une question de temps à température

Le travail thermique (Heatwork) est l'effet combiné de la température et du temps. Une pièce céramique maintenue à sa température maximale pendant une période prolongée (un « palier » ou « maintien ») sera plus vitrifiée qu'une pièce portée à la même température puis refroidie immédiatement.

Cette période de maintien donne au verre en fusion plus de temps pour s'écouler, mûrir et sceller les pores restants, réduisant ainsi efficacement la porosité.

L'influence de la pâte céramique

La recette de l'argile elle-même prédétermine son potentiel de vitrification. Différents ingrédients jouent des rôles spécifiques en favorisant ou en inhibant le scellement des pores.

Taille des particules

Une pâte céramique avec une large gamme de tailles de particules se compactera plus densément à l'état non cuit (crue). Les particules les plus fines remplissent les espaces entre les plus grosses, laissant moins d'espace vide à combler pendant la cuisson, ce qui entraîne une porosité finale plus faible.

Les fondants : Les formateurs de verre

Les fondants sont des minéraux comme le feldspath, la néphéline syénite ou le talc qui ont un point de fusion inférieur à celui de l'argile. Ce sont les premiers ingrédients à fondre dans le four, créant la phase vitreuse qui lie tout le reste ensemble.

Augmenter la quantité de fondant dans une pâte céramique lui permettra de devenir dense et non poreuse à une température plus basse.

Les ouvreurs et inclusions

Des matériaux comme le grog (argile précuite et broyée), le sable ou le kyanite sont ajoutés à une pâte céramique pour augmenter sa porosité et réduire le retrait. Ces particules grossières et non rétrécissantes créent une structure plus ouverte et résistent au processus de vitrification.

Cette porosité contrôlée peut être très souhaitable, car elle améliore les propriétés de séchage de l'argile et sa capacité à résister au choc thermique.

Comprendre les compromis

Manipuler la porosité est toujours un exercice d'équilibre. Réduire la porosité à zéro n'est pas toujours le résultat idéal, car cela peut affecter négativement d'autres propriétés souhaitées.

Porosité contre résistance

Généralement, à mesure que la porosité diminue, la résistance mécanique et la durabilité de la poterie augmentent. La liaison vitreuse dans un corps entièrement vitrifié comme la porcelaine le rend incroyablement solide et résistant aux éclats. La terre cuite poreuse, en revanche, est beaucoup plus fragile.

Porosité contre résistance au choc thermique

Un corps entièrement dense et vitrifié peut être cassant et sujet à la fissuration lorsqu'il est soumis à des changements de température rapides. Les petits vides laissés dans un corps légèrement plus poreux (souvent un contenant du grog) peuvent agir comme des arrêteurs de fissures, empêchant une micro-fracture de se propager à travers la pièce. C'est pourquoi les ustensiles de cuisson et les pâtes pour raku sont intentionnellement conçus avec une certaine porosité.

Le danger de la surcuisson

Pousser une pâte au-delà de son point de maturation idéal dans la poursuite d'une porosité nulle peut entraîner un gonflement (bloating). Les gaz piégés dans le corps en fusion se dilatent, créant de grosses bulles et des vides. Cela augmente ironiquement la porosité globale et affaiblit gravement la structure, ruinant souvent la pièce.

Faire le bon choix pour votre objectif

En fin de compte, la porosité idéale est déterminée par l'usage prévu de la pièce en céramique.

- Si votre objectif principal est la sécurité alimentaire et la durabilité (vaisselle, tasses) : Visez une vitrification complète en utilisant une pâte de grès ou de porcelaine et en la cuisant à sa température de maturation appropriée.

- Si votre objectif principal est la résistance au choc thermique (ustensiles de cuisson, pierres à pizza) : Utilisez une pâte céramique spécialisée contenant du grog ou d'autres adjuvants pour maintenir un niveau de porosité contrôlé.

- Si votre objectif principal est décoratif ou horticole (sculptures, jardinières) : Une pâte de terre cuite à basse température est parfaitement adaptée, car sa porosité élevée n'est pas un inconvénient fonctionnel et peut même être bénéfique pour les racines des plantes.

- Si vous avez besoin d'une surface imperméable sur un corps poreux : Fiez-vous à un émail bien ajusté qui forme une couche vitreuse imperméable sur la terre cuite, mais sachez que toute fissure ou éclat dans l'émail exposera l'argile absorbante en dessous.

En comprenant ces facteurs interconnectés, vous pouvez passer de la simple exécution d'une recette à la prise de décisions intentionnelles qui produisent des pièces en céramique solides, belles et fonctionnelles.

Tableau récapitulatif :

| Facteur | Impact sur la porosité | Détails clés |

|---|---|---|

| Température de cuisson | Température plus élevée = porosité plus faible | Contrôle la vitrification ; par exemple, Terre cuite (poreuse) vs Porcelaine (dense). |

| Temps de cuisson (Maintien) | Maintien plus long = porosité plus faible | Plus de temps pour que le verre s'écoule et scelle les pores (travail thermique). |

| Composition de la pâte | Détermine la porosité potentielle | La taille des particules, les fondants (ex. feldspath) et les ouvreurs (ex. grog) sont critiques. |

| Compromis | Porosité contre Résistance et Choc Thermique | Zéro porosité n'est pas toujours idéal ; l'équilibre est essentiel pour la fonctionnalité. |

Obtenez un contrôle précis sur vos résultats céramiques avec KINTEK. Que vous soyez un artiste en atelier, un potier de production ou un laboratoire de recherche, l'équipement adéquat est essentiel pour maîtriser les cycles de cuisson et le comportement des matériaux. KINTEK se spécialise dans les fours de laboratoire, les fours de cuisson et les consommables de haute qualité conçus pour la fiabilité et la précision. Laissez notre expertise vous aider à perfectionner votre processus — contactez nos spécialistes dès aujourd'hui pour discuter de vos besoins spécifiques et trouver la solution idéale pour votre travail céramique.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quelles précautions prendre lors de l'utilisation d'un four à moufle ? Assurez un traitement sûr à haute température dans votre laboratoire

- Quel est l'objectif d'un four à moufle dans un laboratoire ? Obtenir une chaleur pure et à haute température pour vos matériaux

- Quel type d'isolation est utilisé dans un four à moufle ? Matériaux essentiels pour les performances à haute température

- Quelles sont les utilisations des fours à moufle ? Obtenez un traitement à haute température précis et sans contamination

- Que sont SV et PV dans un four à moufle ? Maîtriser le contrôle de la température pour des résultats de précision