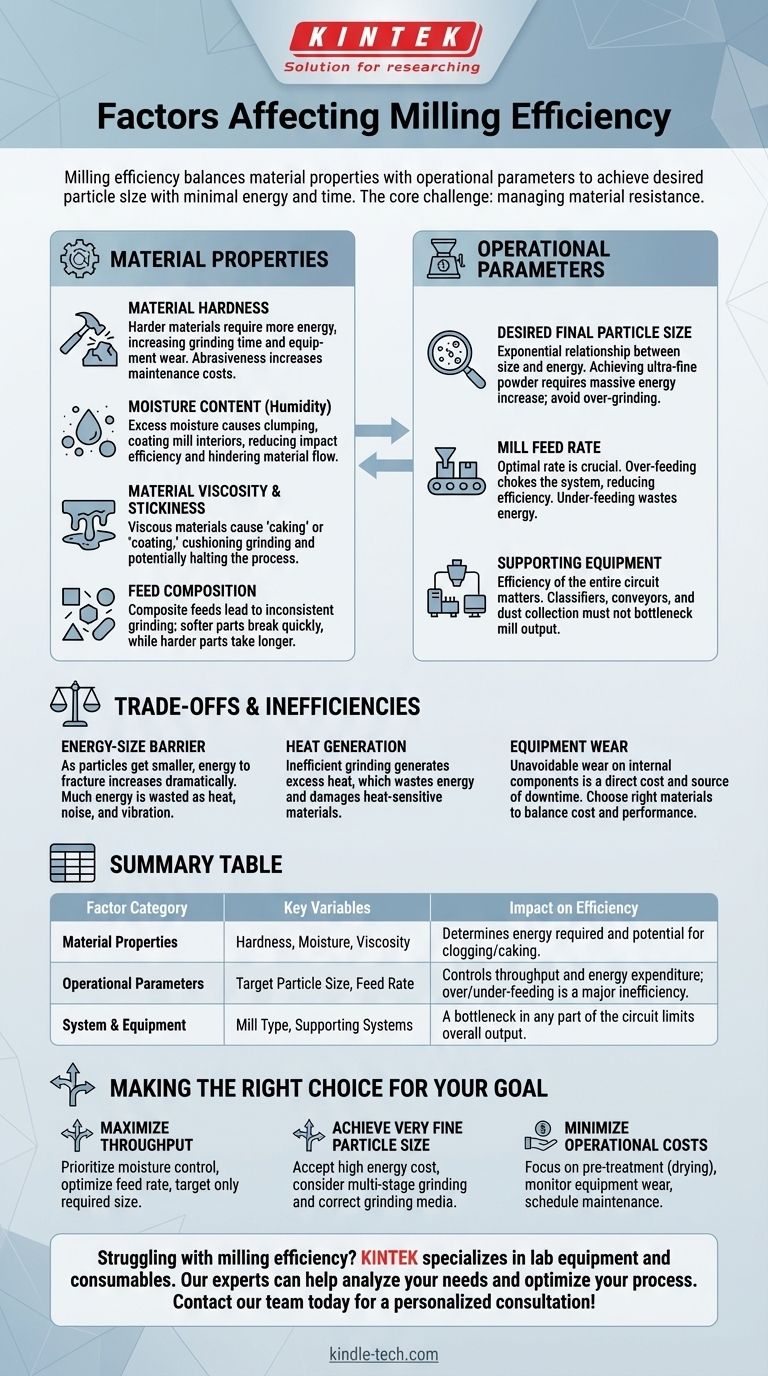

En bref, l'efficacité du broyage est déterminée par une interaction complexe entre les propriétés intrinsèques du matériau traité et les paramètres opérationnels du broyeur lui-même. Les facteurs clés incluent la dureté du matériau, sa teneur en humidité et sa viscosité, ainsi que la granulométrie finale souhaitée.

Le défi principal du broyage n'est pas simplement la réduction de taille, mais l'obtention de la granulométrie désirée avec une dépense minimale d'énergie et de temps. La véritable efficacité vient de la compréhension que la résistance du matériau à la fragmentation est la variable principale que vous devez gérer.

L'influence des propriétés des matériaux

La nature physique et chimique du matériau que vous broyez est le facteur le plus significatif dans toute opération de broyage. Elle dicte l'énergie requise, le débit potentiel et l'usure de votre équipement.

Dureté du matériau

Les matériaux plus durs nécessitent fondamentalement plus d'énergie pour se fracturer. Cela se traduit directement par des temps de broyage plus longs ou une consommation d'énergie plus élevée pour atteindre la granulométrie désirée. Les matériaux abrasifs accélèrent également l'usure des revêtements de broyeur et des corps broyants, augmentant les coûts de maintenance et les temps d'arrêt.

Teneur en humidité (humidité)

Un excès d'humidité peut rendre les matériaux collants et provoquer leur agglomération. Au lieu de se fracturer, les particules s'agglutinent, recouvrant l'intérieur du broyeur et les corps broyants. Cela réduit sévèrement l'efficacité des impacts et entrave le flux de matériau à travers le système.

Viscosité et adhérence du matériau

Indépendamment de l'humidité, certains matériaux sont naturellement visqueux ou collants. Cela entraîne des problèmes importants de "prise en masse" ou de "revêtement" à l'intérieur du broyeur, ce qui amortit l'action de broyage et peut arrêter complètement le processus s'il n'est pas géré correctement.

Composition de l'alimentation

Si le matériau d'alimentation est un composite de plusieurs substances ayant des duretés ou des propriétés différentes, cela peut entraîner un broyage incohérent. Les composants plus tendres se décomposeront rapidement, tandis que les composants plus durs nécessiteront plus de temps, ce qui rend difficile l'obtention d'un produit final uniforme.

Le rôle des paramètres opérationnels

La manière dont vous configurez et utilisez le broyeur constitue la deuxième partie de l'équation de l'efficacité. Adapter l'opération au matériau est essentiel pour le succès.

Granulométrie finale désirée

Il existe une relation exponentielle entre la taille des particules et l'apport d'énergie. Le broyage d'un matériau grossier est relativement économe en énergie, mais l'obtention d'une poudre ultra-fine nécessite une augmentation disproportionnée et massive de l'énergie et du temps. Spécifier une granulométrie plus fine que nécessaire est une source courante d'inefficacité.

Débit d'alimentation du broyeur

Le débit auquel vous introduisez le matériau dans le broyeur est crucial. Un sur-remplissage peut étouffer le système, amortissant l'action de broyage et réduisant drastiquement l'efficacité. Un sous-remplissage gaspille de l'énergie en faisant fonctionner le broyeur sans effectuer de travail productif. Trouver le débit d'alimentation optimal est essentiel.

Équipement de support

L'efficacité de l'ensemble du circuit, et pas seulement du broyeur, est importante. Cela inclut la performance des classificateurs, des convoyeurs et des systèmes de dépoussiérage. Un goulot d'étranglement dans l'une de ces mesures de support limitera directement la production du broyeur lui-même.

Comprendre les compromis et les inefficacités

Une efficacité parfaite est impossible. Reconnaître les compromis inhérents vous aide à diagnostiquer les problèmes et à fixer des objectifs de performance réalistes.

La barrière énergie-taille

À mesure que les particules deviennent plus petites, l'énergie requise pour créer de nouvelles fractures augmente considérablement. Une grande partie de l'énergie fournie est inévitablement convertie en chaleur non productive, en bruit et en vibrations plutôt qu'en une réduction de taille utile. Il s'agit d'une limitation physique fondamentale.

Génération de chaleur

Un broyage inefficace génère un excès de chaleur. Cela représente non seulement une énergie gaspillée, mais peut également affecter négativement les matériaux sensibles à la chaleur, potentiellement en provoquant des changements chimiques ou une fusion, ce qui complique davantage le processus de broyage.

Usure de l'équipement

Une conséquence inévitable du broyage est l'usure des composants internes. C'est un coût opérationnel direct et une source de temps d'arrêt. Le choix des bons matériaux pour les revêtements de broyeur et les corps broyants est une décision critique pour équilibrer coût et performance.

Faire le bon choix pour votre objectif

Pour optimiser votre processus, vous devez d'abord définir votre objectif principal. Des objectifs différents nécessitent de se concentrer sur des facteurs différents.

- Si votre objectif principal est de maximiser le débit : Priorisez le contrôle de la teneur en humidité et l'optimisation du débit d'alimentation pour éviter d'étouffer le broyeur. Ne broyez pas excessivement ; visez uniquement la granulométrie requise.

- Si votre objectif principal est d'obtenir une granulométrie très fine : Acceptez que c'est un objectif gourmand en énergie. Envisagez un broyage en plusieurs étapes et assurez-vous d'utiliser la bonne taille et le bon type de corps broyants pour l'étape finale.

- Si votre objectif principal est de minimiser les coûts opérationnels : Portez une attention particulière au pré-traitement du matériau, comme le séchage. Surveillez régulièrement l'usure de l'équipement pour prévenir les pannes catastrophiques et planifiez une maintenance préventive.

En fin de compte, maîtriser l'efficacité du broyage signifie traiter le processus comme un système complet où le matériau, la machine et les réglages opérationnels doivent fonctionner en harmonie.

Tableau récapitulatif :

| Catégorie de facteur | Variables clés | Impact sur l'efficacité |

|---|---|---|

| Propriétés du matériau | Dureté, humidité, viscosité | Détermine l'énergie requise et le potentiel de colmatage/agglomération. |

| Paramètres opérationnels | Granulométrie cible, débit d'alimentation | Contrôle le débit et la dépense énergétique ; le sur/sous-remplissage est une inefficacité majeure. |

| Système et équipement | Type de broyeur, systèmes de support (ex : classificateurs) | Un goulot d'étranglement dans n'importe quelle partie du circuit limite la production globale. |

Vous rencontrez des difficultés avec un faible débit, des coûts énergétiques élevés ou une granulométrie incohérente ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins de broyage en laboratoire. Nos experts peuvent vous aider à analyser votre matériau spécifique et vos objectifs de processus pour sélectionner le broyeur idéal et optimiser vos paramètres opérationnels pour une efficacité maximale. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment nous pouvons améliorer votre processus de broyage !

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

- Meuleuse planétaire à billes à haute énergie pour laboratoire

Les gens demandent aussi

- Pourquoi le nitrure de silicium ou la zircone sont-ils préférés pour le broyage des précurseurs d'iodo-vanadate-plomb ? Assurer des résultats de haute pureté

- Comment les billes et les bocaux de broyage en acier inoxydable contribuent-ils à l'alliage mécanique ? Optimiser la synthèse de poudres HEA

- Quels sont les avantages des bocaux de broyeur à billes en polyuréthane pour le nitrure de silicium ? Assurer la pureté et prévenir la contamination métallique

- Quel est l'avantage d'utiliser des billes et des pots de broyage en carbure de tungstène (WC) ? Atteindre une efficacité de broyage à haute énergie

- Pourquoi une excellente étanchéité et une résistance à la corrosion sont-elles requises pour le broyage de billes WC-10Co ? Assurer des résultats de mélange de haute pureté