À la base, le processus de frittage est régi par cinq facteurs critiques : la température, le temps, la pression, les caractéristiques des particules et la composition du matériau. Ces éléments agissent de concert pour transformer une poudre meuble en une pièce solide et dense en favorisant la diffusion atomique à des températures inférieures au point de fusion du matériau. Maîtriser cette interaction est essentiel pour contrôler les propriétés finales de tout composant fritté.

Le frittage n'est pas seulement une question de chauffage d'un matériau. C'est un exercice d'équilibre précisément contrôlé où vous manipulez la température, la pression et le temps pour gérer la fusion des particules au niveau atomique, ce qui détermine finalement la microstructure finale, la densité et la résistance de votre composant.

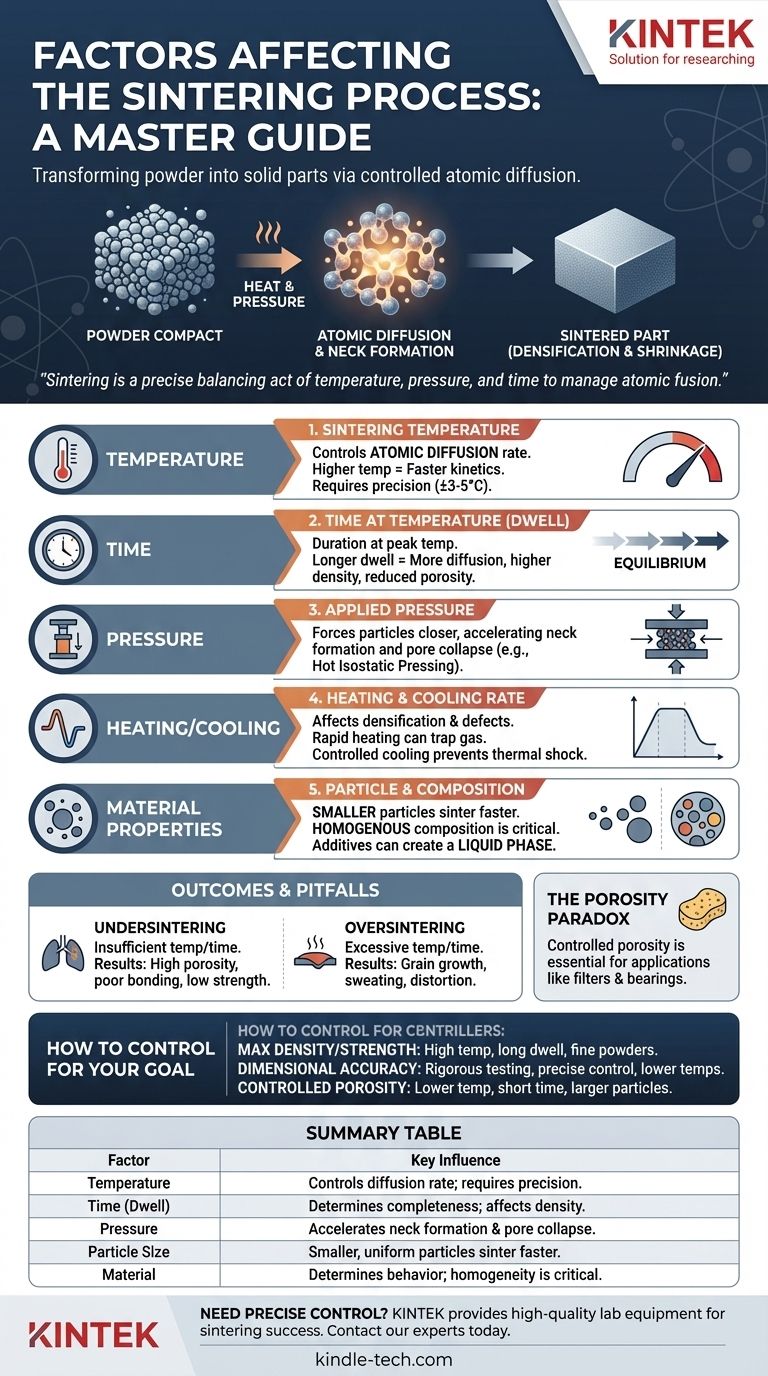

Le mécanisme de base du frittage : un bref aperçu

Qu'est-ce que le frittage ?

Le frittage est un processus thermique qui lie les particules adjacentes dans une pièce compactée de poudre, augmentant ainsi sa résistance et sa densité. Cela se produit sans faire fondre la masse principale du matériau.

La force motrice

La principale force motrice est la réduction de l'énergie de surface. Les petites particules individuelles possèdent une très grande surface. En fusionnant et en formant des « cols » entre elles, le système abaisse son énergie totale, créant une masse solide plus stable.

Le mécanisme d'action

Cette fusion se produit par diffusion atomique. À haute température, les atomes migrent à travers les points de contact entre les particules, remplissant les vides (pores) et provoquant la fusion des particules. C'est ce processus qui provoque la densification et le retrait de la pièce.

Les principaux facteurs de contrôle dans le frittage

Température de frittage

La température est le facteur le plus dominant, car elle contrôle directement le taux de diffusion atomique. Des températures plus élevées accélèrent considérablement la cinétique de frittage.

Cependant, le contrôle est primordial. La température requise est souvent extrêmement précise, avec des variations acceptables aussi faibles que ±3°C à 5°C pour obtenir des résultats constants.

Temps à température (Temps de maintien)

Ceci fait référence à la durée pendant laquelle le matériau est maintenu à la température de frittage maximale. Un temps de maintien plus long permet une diffusion plus complète, conduisant à une densité plus élevée et à une porosité réduite.

Un temps suffisant est nécessaire pour que la migration atomique atteigne un état d'équilibre pour la température donnée.

Pression appliquée

La pression améliore le processus de frittage en forçant les particules à entrer en contact plus étroit, ce qui accélère la formation de cols et aide à l'effondrement des pores.

Ceci peut être appliqué pendant l'étape initiale de compactage de la poudre ou pendant le processus de chauffage lui-même (par exemple, dans le frittage sous pression ou le pressage isostatique à chaud). Cette force mécanique aide la force motrice thermique.

Vitesse de chauffage et de refroidissement

La vitesse à laquelle le matériau est chauffé affecte la densification et peut introduire des défauts. Une vitesse de chauffage rapide peut piéger des gaz à l'intérieur de la pièce, provoquant un gonflement ou des cloques.

De même, une vitesse de refroidissement contrôlée est essentielle pour éviter le choc thermique et la fissuration, assurant ainsi l'intégrité structurelle de la pièce finale.

L'influence des propriétés du matériau

Taille et distribution des particules

Les particules plus petites se frittent plus rapidement et à des températures plus basses que les plus grosses. C'est parce qu'elles ont un rapport surface/volume plus élevé, ce qui fournit une force motrice plus grande pour la densification.

Une distribution granulométrique uniforme favorise un retrait plus régulier et une microstructure finale plus homogène.

Composition et homogénéité de la poudre

La composition chimique de la poudre est fondamentale. Dans les alliages, assurer un mélange homogène des éléments est essentiel pour des propriétés constantes.

Dans certains cas, des additifs spécifiques ou un matériau secondaire avec un point de fusion plus bas sont utilisés pour créer une phase liquide pendant le frittage, ce qui peut accélérer considérablement le processus de densification.

Comprendre les résultats et les pièges du frittage

Sous-frittage vs Sur-frittage

Le sous-frittage se produit lorsque la température ou le temps est insuffisant. Le résultat est une pièce avec une porosité élevée, une mauvaise liaison des particules et une faible résistance mécanique.

Le sur-frittage se produit lorsque la température ou le temps est excessif. Cela peut entraîner une croissance excessive des grains, ce qui peut paradoxalement affaiblir le matériau. Dans les cas extrêmes, cela peut provoquer une « sudation » (fusion localisée) ou une déformation.

Le paradoxe de la porosité

Bien que l'objectif soit souvent d'éliminer la porosité pour une densité et une résistance maximales, certaines applications l'exigent. Le frittage est unique dans sa capacité à créer des pièces avec une porosité contrôlée et interconnectée.

Ceci est essentiel pour des produits tels que les paliers autolubrifiants et les filtres, où les pores font partie intégrante de la conception.

Précision dimensionnelle

Le frittage implique presque toujours un retrait à mesure que les pores sont éliminés. Le contrôle de tous les facteurs primaires — température, temps, taille des particules — est absolument essentiel pour prédire et gérer ce retrait afin de produire une pièce finale de dimensions précises.

Comment contrôler le processus de frittage pour votre objectif

Les paramètres optimaux dépendent entièrement du résultat souhaité pour le composant final.

- Si votre objectif principal est la densité et la résistance maximales : Privilégiez des températures plus élevées, des temps de maintien plus longs et l'utilisation de poudres fines et uniformes pour minimiser la porosité finale.

- Si votre objectif principal est une grande précision dimensionnelle : Effectuez des tests rigoureux pour corréler précisément la température et le temps au retrait, en utilisant souvent des températures légèrement inférieures pour obtenir un contrôle plus fin.

- Si votre objectif principal est de créer une porosité contrôlée (par exemple, pour les filtres) : Utilisez des températures plus basses, des temps plus courts, et potentiellement des particules plus grosses ou de forme irrégulière pour arrêter intentionnellement la densification et préserver un réseau de pores ouvert.

En fin de compte, maîtriser le processus de frittage revient à comprendre que vous ne façonnez pas seulement une pièce, mais que vous concevez sa microstructure interne.

Tableau récapitulatif :

| Facteur | Influence clé sur le frittage |

|---|---|

| Température | Contrôle le taux de diffusion atomique ; nécessite un contrôle précis (±3-5°C). |

| Temps (Maintien) | Détermine l'achèvement de la diffusion ; affecte la densité finale. |

| Pression | Force les particules à se rapprocher, accélérant la formation de cols et l'effondrement des pores. |

| Taille/Forme des particules | Les particules plus petites et uniformes se frittent plus rapidement et plus uniformément. |

| Composition du matériau | Détermine le comportement de frittage ; l'homogénéité est essentielle pour les alliages. |

Besoin d'un contrôle précis de votre processus de frittage ?

KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires pour maîtriser ces facteurs de frittage critiques. Que votre objectif soit une densité maximale, une précision dimensionnelle ou une porosité contrôlée, notre expertise et nos produits peuvent vous aider à obtenir des résultats constants et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques en matière de frittage et de la manière dont nous pouvons soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de frittage par plasma à étincelles Four SPS

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de graphitisation sous vide horizontal à haute température de graphite

Les gens demandent aussi

- Quel type de fournaise est le plus efficace ? Trouvez la meilleure solution de chauffage pour votre maison et votre budget

- Le frittage diminue-t-il la taille des grains ? La vérité sur la croissance des grains et la densité des matériaux

- Qu'est-ce qu'un four de frittage pour le métal ? La clé de la métallurgie des poudres haute performance

- Quelle est la fonction principale d'un four à vide haute performance dans le traitement thermique des aciers à outils tels que le H11 ou les aciers de travail à froid par métallurgie des poudres ?

- Quelle est l'importance industrielle de l'utilisation de fours de fusion à haute température ? Maîtriser 1580°C pour le soudage des métaux

- Quelle est la température de la cémentation sous vide ? Optimisez votre processus de traitement thermique

- Qu'est-ce que la dureté sous vide ? Libérez des performances matérielles supérieures grâce au traitement sous vide

- Quel est le but de l'utilisation d'une étuve de séchage sous vide pour les feuilles d'électrodes en graphite ? Assurer la sécurité et les performances de la batterie