Comprendre un broyeur à boulets, c'est comprendre les variables qui contrôlent ses performances. Les facteurs affectant l'efficacité de broyage d'un broyeur à boulets peuvent être organisés en trois catégories principales : les caractéristiques du matériau broyé, l'équipement physique et ses composants, et les conditions opérationnelles que vous contrôlez pendant le processus.

L'efficacité d'un broyeur à boulets n'est pas déterminée par un seul réglage, mais par l'équilibre précis entre la vitesse de rotation, le type et le volume du milieu de broyage, et les propriétés du matériau d'alimentation. Maîtriser cette interaction est la clé pour obtenir la taille de particule désirée de manière efficace.

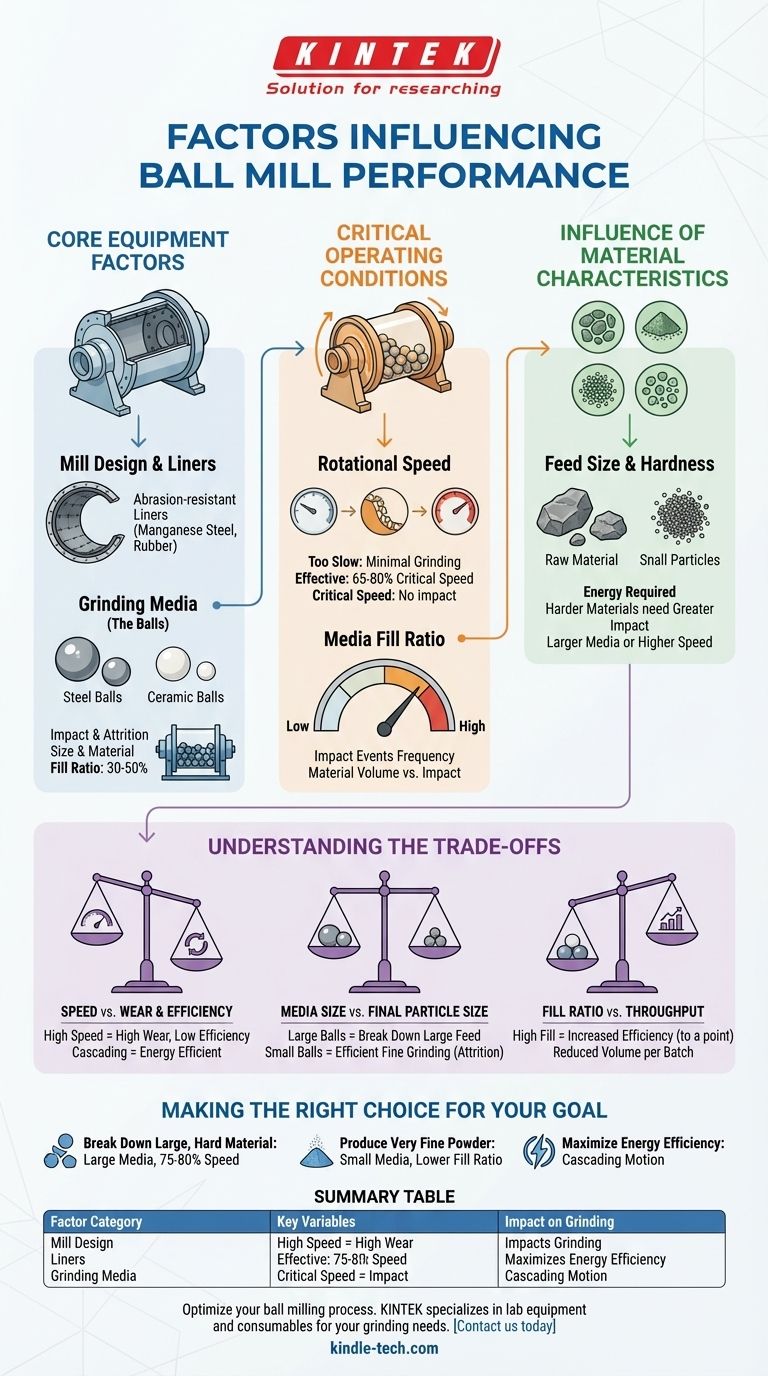

Facteurs essentiels de l'équipement

La conception physique du broyeur à boulets et de ses composants établit la base du processus de broyage.

Conception du broyeur et revêtements

Un broyeur à boulets est fondamentalement une coque cylindrique creuse qui tourne sur son axe. L'intérieur de cette coque est protégé par des revêtements résistants à l'abrasion, souvent fabriqués à partir de matériaux comme l'acier au manganèse ou du caoutchouc spécialisé, qui supportent l'impact constant du processus de broyage.

Milieu de broyage (les boulets)

Le milieu de broyage – généralement des boulets d'acier ou de céramique – est le cœur de l'opération. Ils sont responsables de la réduction de la taille des matériaux par impact (écrasement) et attrition (frottement).

La taille et le matériau des boulets sont choisis en fonction de l'application de broyage. Le taux de remplissage, qui est le pourcentage du volume du broyeur occupé par le milieu, est généralement compris entre 30 % et 50 %.

Conditions de fonctionnement critiques

Ce sont les variables qu'un opérateur manipule directement pour contrôler le résultat du broyage.

Vitesse de rotation

La vitesse à laquelle le broyeur tourne est sans doute le facteur opérationnel le plus critique. Elle dicte la manière dont le milieu de broyage se déplace à l'intérieur du cylindre.

Trop lente, et les boulets rouleront simplement les uns sur les autres au fond du broyeur, ce qui entraînera un broyage minimal.

Le concept de vitesse critique

La vitesse critique est la vitesse théorique à laquelle la force centrifuge plaque le milieu de broyage contre la paroi intérieure du broyeur, les faisant voyager en cercle complet sans tomber.

À cette vitesse, aucun impact ne se produit et le broyage cesse entièrement. Un broyage efficace se produit à un pourcentage de cette vitesse critique, généralement 65-80 %, ce qui permet aux boulets d'être soulevés le long de la paroi, puis de retomber en cascade ou en cataracte, créant les forces d'impact nécessaires.

Taux de remplissage du milieu

Le taux de remplissage, ou volume de charge, détermine le nombre d'événements d'impact. Un taux de remplissage plus élevé augmente la fréquence des collisions boulet-boulet et boulet-matériau, mais réduit l'espace disponible pour le matériau lui-même.

L'influence des caractéristiques du matériau

Le matériau que vous essayez de broyer possède ses propres propriétés qui influencent directement le processus.

Taille et dureté de l'alimentation

La taille initiale des particules et la dureté du matériau déterminent l'énergie requise pour la réduction de taille. Les matériaux plus durs nécessitent des forces d'impact plus importantes, ce qui peut exiger des milieux de broyage plus grands ou des vitesses de fonctionnement plus élevées.

Comprendre les compromis

L'optimisation d'un broyeur à boulets nécessite d'équilibrer des facteurs concurrents. Il y a rarement un seul "meilleur" réglage.

Vitesse vs. Usure et Efficacité

Faire fonctionner le broyeur à un pourcentage plus élevé de sa vitesse critique augmente l'énergie d'impact, mais cela augmente aussi considérablement l'usure du milieu de broyage et des revêtements du broyeur. Le broyage le plus économe en énergie se produit souvent à une vitesse qui crée un mouvement de cascade plutôt qu'un mouvement de cataracte plus violent.

Taille du milieu vs. Taille finale des particules

Les gros boulets de broyage sont efficaces pour briser les grosses particules d'alimentation grâce à leur énergie d'impact élevée.

Cependant, les petits boulets de broyage offrent une surface totale beaucoup plus grande, ce qui les rend beaucoup plus efficaces pour le broyage fin et l'obtention d'une très petite taille de particule finale par attrition.

Taux de remplissage vs. Débit

Un taux de remplissage plus élevé peut augmenter l'efficacité du broyage jusqu'à un certain point, mais il réduit également le volume de matériau pouvant être traité en un seul lot. Trouver la charge optimale est essentiel pour maximiser le débit global de l'usine.

Faire le bon choix pour votre objectif

Vos réglages opérationnels doivent être le reflet direct de votre résultat souhaité.

- Si votre objectif principal est de décomposer des matériaux volumineux et durs : Privilégiez des milieux de broyage plus grands et opérez à un pourcentage plus élevé de la vitesse critique (par exemple, 75-80 %) pour maximiser les forces d'impact.

- Si votre objectif principal est de produire une poudre très fine : Utilisez des milieux de broyage plus petits pour maximiser la surface et l'attrition, potentiellement avec un taux de remplissage légèrement inférieur pour assurer un bon mouvement du matériau.

- Si votre objectif principal est de maximiser l'efficacité énergétique : Opérez à une vitesse qui favorise un mouvement en cascade plutôt qu'en cataracte, assurant un bon équilibre entre impact et attrition sans gaspillage excessif d'énergie.

En comprenant ces facteurs fondamentaux, vous obtenez un contrôle direct sur l'efficacité de votre processus de broyage et la qualité de votre produit final.

Tableau récapitulatif :

| Catégorie de facteur | Variables clés | Impact sur le broyage |

|---|---|---|

| Équipement | Revêtements du broyeur, Milieu de broyage (Taille & Matériau) | Détermine la résistance à l'usure et le mécanisme de broyage (impact vs. attrition) |

| Conditions opérationnelles | Vitesse de rotation (% de la vitesse critique), Taux de remplissage du milieu (30-50%) | Contrôle l'énergie d'impact, l'efficacité et la taille finale des particules |

| Caractéristiques du matériau | Taille d'alimentation, Dureté | Influence l'énergie requise et le choix du milieu/de la vitesse |

Besoin d'optimiser votre processus de broyage à boulets pour une meilleure efficacité et un meilleur contrôle de la taille des particules ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions expertes pour vos besoins de broyage en laboratoire. Notre équipe peut vous aider à sélectionner le bon milieu de broyage et les paramètres opérationnels pour atteindre vos objectifs spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos performances de broyage !

Guide Visuel

Produits associés

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Meuleuse à billes planétaire horizontale de laboratoire

- Broyer horizontal simple de laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

Les gens demandent aussi

- Quelle est la fonction du processus de broyage à billes dans la préparation des poudres de réaction Ti3SiC2 ? Atteindre l'homogénéité du matériau

- Quelle fonction clé remplit l'équipement de broyage ? Maîtriser la dispersion uniforme dans les membranes d'électrolytes composites

- Pourquoi un mortier en agate est-il nécessaire pour le prétraitement des échantillons de roches carbonatées ? Assurer la pureté dans les expériences CO2-eau-roche

- Pourquoi utiliser un broyeur à billes pour le mélange humide à base d'éthanol de Fe-Ni/Zr2P2WO12 ? Obtenir une dispersion homogène des matériaux

- Dans quel secteur utilise-t-on un broyeur à boulets ? De l'exploitation minière à la nanotechnologie, découvrez ses applications polyvalentes en matière de broyage

- Combien de temps faut-il pour faire fonctionner un broyeur à boulets ? Trouvez votre temps de broyage optimal pour la taille de particule cible

- Comment un mortier en agate est-il utilisé dans la préparation de matériaux composites de cathode LiMn2O4 ? Optimiser les performances de la batterie

- À quoi sert un attriteur ? Obtenez un broyage sub-micronique et des dispersions supérieures