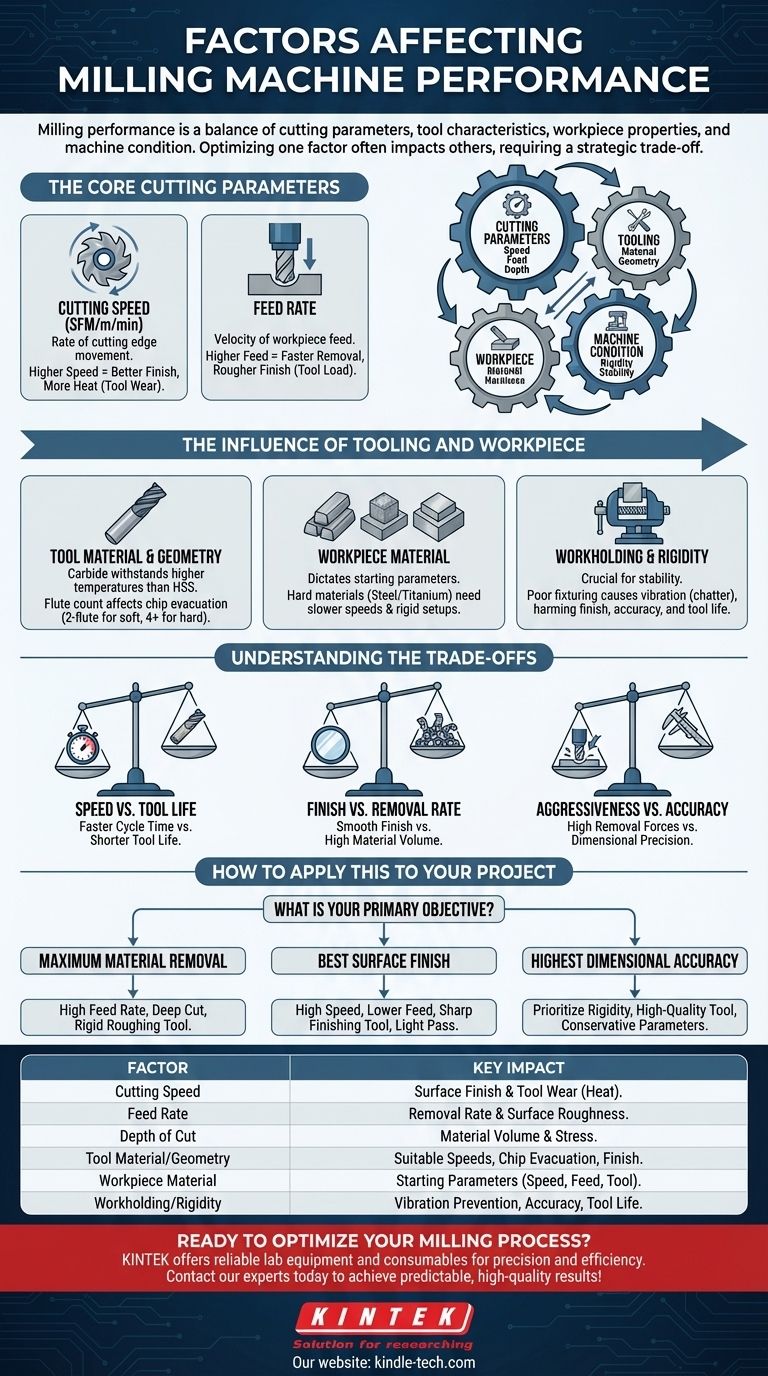

La performance d'une fraiseuse est un équilibre entre plusieurs facteurs interconnectés. Au niveau le plus fondamental, ce sont les paramètres de coupe (vitesse, avance et profondeur de passe), les caractéristiques de l'outil de coupe, les propriétés du matériau de la pièce et l'état physique et la rigidité de la machine elle-même.

Le défi central du fraisage n'est pas seulement de connaître ces facteurs, mais de comprendre qu'ils existent dans un système de compromis. L'optimisation d'un facteur, comme la vitesse de coupe, aura inévitablement un impact sur d'autres, comme la durée de vie de l'outil et l'état de surface. Le véritable contrôle vient de l'équilibre de ces compromis pour atteindre un objectif spécifique.

Les paramètres de coupe fondamentaux

Ces trois variables sont les entrées les plus directes contrôlées par l'opérateur. On les appelle souvent « vitesses et avances » et elles constituent le fondement de toute opération de fraisage.

Vitesse de Coupe

La vitesse de coupe fait référence à la vitesse à laquelle le bord tranchant de l'outil se déplace sur la surface du matériau. Elle est mesurée en pieds de surface par minute (SFM) ou en mètres par minute (m/min).

Une vitesse de coupe plus élevée produit généralement une meilleure finition de surface, mais génère également plus de chaleur. Cet excès de chaleur est la principale cause de l'usure prématurée de l'outil.

Vitesse d'Avance

La vitesse d'avance est la vélocité à laquelle la pièce est introduite dans la fraise rotative. Elle détermine la quantité de matériau que chaque arête de coupe (flûte) de l'outil enlève par révolution.

Augmenter la vitesse d'avance est le moyen le plus courant de réduire le temps d'usinage. Cependant, une vitesse d'avance excessivement élevée peut entraîner une finition de surface rugueuse, une charge d'outil élevée et un risque de rupture de l'outil.

Profondeur de Passe

C'est la profondeur à laquelle l'outil pénètre dans le matériau. Elle comporte deux composantes : la profondeur axiale (jusqu'où l'outil s'engage le long de son axe) et la profondeur radiale (jusqu'où il s'enfonce dans le matériau).

Une plus grande profondeur de passe enlève plus de matière plus rapidement, mais exerce également un stress beaucoup plus important sur l'outil, la broche et le bâti de la machine, ce qui peut entraîner une déflexion de l'outil et des vibrations.

L'influence de l'outillage et de la pièce

Les objets physiques impliqués — l'outil et la pièce — sont tout aussi critiques que les paramètres que vous réglez.

Matériau et Géométrie de l'Outil

La composition et la forme de l'outil sont primordiales. Les outils en carbure peuvent résister à des températures beaucoup plus élevées que l'acier rapide (HSS), ce qui permet des vitesses de coupe plus rapides.

La géométrie de l'outil, comme le nombre de flûtes, joue également un rôle clé. Un foret à deux flûtes assure une excellente évacuation des copeaux pour les matériaux tendres comme l'aluminium, tandis qu'un outil à quatre flûtes ou plus offre plus de solidité et une meilleure finition dans les matériaux plus durs comme l'acier.

Matériau de la Pièce

Le matériau usiné dicte fondamentalement le point de départ pour tous les autres paramètres.

Les matériaux durs et abrasifs comme l'acier inoxydable ou le titane nécessitent des vitesses de coupe beaucoup plus lentes et des montages plus rigides que les matériaux tendres comme l'aluminium ou le plastique.

Maintien de la Pièce et Rigidité

La manière dont la pièce est maintenue (fixation) est une source fréquente de problèmes. Une pièce qui n'est pas solidement fixée vibrera pendant la coupe.

Cette vibration, souvent appelée « chatter », est désastreuse pour la finition de surface, la précision dimensionnelle et la durée de vie de l'outil. Un montage rigide — de la machine au porte-outil jusqu'à la fixation de la pièce — est non négociable pour un travail de qualité.

Comprendre les compromis

Le succès en fraisage vient de la gestion des compromis. Pousser une variable à sa limite aura toujours des conséquences sur une autre.

Vitesse vs. Durée de Vie de l'Outil

C'est le compromis classique. Faire fonctionner un outil à l'extrémité supérieure de sa plage de vitesse recommandée réduira le temps de cycle, mais usera l'outil beaucoup plus rapidement. Cela augmente les coûts d'outillage et le risque de défaillance de l'outil en cours de processus.

Finition vs. Taux d'Ébauche

Obtenir une finition de surface lisse et miroitante nécessite une faible profondeur de passe et une vitesse d'avance modérée. Inversement, enlever rapidement un grand volume de matière exige une coupe profonde et une vitesse d'avance élevée, ce qui laisse intrinsèquement une surface plus rugueuse. Pour cette raison, les opérations sont souvent divisées en une passe « d'ébauche » suivie d'une passe de « finition ».

Agressivité vs. Précision

Les coupes agressives avec des taux d'enlèvement de matière élevés exercent une force importante sur l'outil de coupe, provoquant une légère déflexion. Cette déflexion peut compromettre la précision dimensionnelle de la pièce finale. Pour les composants de haute précision, des coupes plus légères sont utilisées pour minimiser ces forces.

Comment appliquer cela à votre projet

Vos réglages optimaux sont déterminés entièrement par votre objectif principal pour l'opération.

- Si votre objectif principal est l'enlèvement maximal de matière : Privilégiez une vitesse d'avance élevée et une profondeur de passe axiale/radiale profonde, en utilisant un outil en carbure rigide conçu pour l'ébauche.

- Si votre objectif principal est la meilleure finition de surface possible : Utilisez une vitesse de coupe élevée mais une vitesse d'avance plus faible, assurez-vous d'utiliser un outil tranchant avec la géométrie appropriée, et effectuez une très légère passe finale de « finition ».

- Si votre objectif principal est la plus grande précision dimensionnelle : Privilégiez la rigidité avant tout dans le maintien de la pièce, utilisez un outil de haute qualité pour minimiser la déflexion, et utilisez des paramètres conservateurs pour réduire les forces de coupe.

En considérant systématiquement chacun de ces facteurs, vous passez de la simple supposition de paramètres à l'ingénierie d'un résultat prévisible et réussi.

Tableau Récapitulatif :

| Facteur | Impact clé sur le fraisage |

|---|---|

| Vitesse de Coupe (SFM/m/min) | Qualité de la finition de surface et usure de l'outil dues à la génération de chaleur. |

| Vitesse d'Avance | Taux d'enlèvement de matière et rugosité de la finition de surface. |

| Profondeur de Passe | Volume de matière enlevée et contrainte sur l'outil/la machine. |

| Matériau/Géométrie de l'Outil | Vitesses de coupe appropriées, évacuation des copeaux et finition de la pièce. |

| Matériau de la Pièce | Détermine les paramètres de départ pour la vitesse, l'avance et le choix de l'outil. |

| Maintien de la Pièce/Rigidité | Prévient les vibrations (chatter), assurant la précision et la durée de vie de l'outil. |

Prêt à optimiser votre processus de fraisage ? Le bon équipement de laboratoire est le fondement de la précision et de l'efficacité. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables fiables pour répondre aux besoins uniques de votre laboratoire. Que vous vous concentriez sur l'enlèvement de matière, la finition de surface ou la précision dimensionnelle, nous avons les solutions pour vous aider à obtenir des résultats prévisibles et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets !

Guide Visuel

Produits associés

- Petite machine de moulage par injection pour laboratoire

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Mini broyeur planétaire de laboratoire pour broyage

- Machine de Broyage de Plastiques Puissante

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

Les gens demandent aussi

- Quel est un avantage du moulage par injection ? Atteindre une production à grand volume avec une efficacité inégalée

- Que peut-on fabriquer avec une machine de moulage par injection ? Produire en masse des pièces en plastique de haute qualité et de manière efficace

- Quelle est l'application de la machine de moulage par injection ? Alimenter la production de masse pour les pièces complexes

- Qu'est-ce que la technique de moulage ? Un guide pour la fabrication de pièces complexes à grand volume

- Quel est le processus de fabrication du moulage du caoutchouc ? Moulage par injection, par compression ou par transfert ?