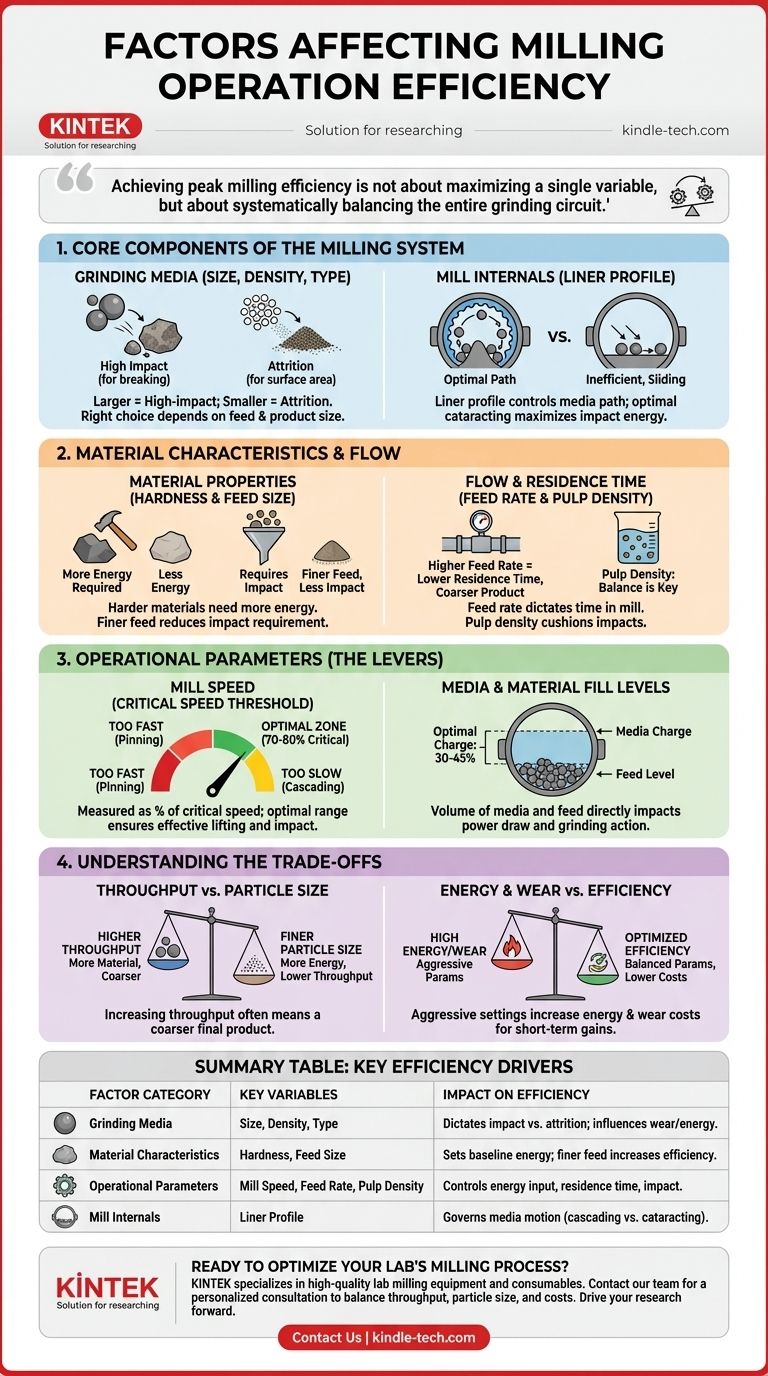

En bref, l'efficacité du broyage est déterminée par une interaction complexe entre les corps broyants, les caractéristiques du matériau traité, la conception interne du broyeur et les paramètres opérationnels que vous contrôlez. Les facteurs clés incluent la taille et la densité des billes, la vitesse du broyeur, la dureté du matériau d'alimentation et le débit du matériau à travers le système.

Atteindre une efficacité de broyage maximale ne consiste pas à optimiser une seule variable, mais à équilibrer systématiquement l'ensemble du circuit de broyage. L'objectif est d'adapter l'apport d'énergie aux exigences spécifiques de comminution de votre matériau, en minimisant les pertes sous forme de chaleur, de bruit et d'usure inutile.

Les composants essentiels du système de broyage

La configuration physique de votre broyeur est le fondement de son efficacité. Ces éléments sont souvent fixes pour une opération donnée mais sont essentiels à comprendre.

Corps broyants (taille, densité et type)

Les corps broyants – généralement des billes d'acier ou de céramique – sont le cœur de l'opération. Leurs propriétés dictent directement la nature de l'action de broyage.

Des billes plus grandes et plus denses créent des forces d'impact élevées, idéales pour briser les particules d'alimentation grossières. Des billes plus petites créent plus de surface et favorisent l'attrition (une action de frottement ou de ponçage), ce qui est plus efficace pour produire des particules très fines.

Le bon choix dépend de la taille de votre alimentation et de la taille du produit cible. L'utilisation de billes trop grandes gaspille de l'énergie et peut provoquer une usure excessive des revêtements, tandis que des billes trop petites peuvent ne pas avoir assez d'énergie pour briser le matériau d'alimentation.

Internes du broyeur (profil des revêtements)

Les revêtements protègent la coque du broyeur de l'usure et, plus important encore, sont conçus pour soulever les corps broyants. Le profil du revêtement contrôle la manière dont les corps broyants tombent ou cascadent.

Un profil de revêtement bien conçu garantit que les corps broyants suivent la trajectoire optimale – appelée cataracte – pour maximiser l'énergie d'impact sur le matériau. Des revêtements usés réduisent l'action de levage, ce qui fait glisser les corps broyants, réduisant drastiquement l'efficacité du broyage.

Caractéristiques et flux du matériau

Le matériau que vous broyez et la façon dont il se déplace dans le broyeur sont des variables tout aussi importantes qui définissent la performance globale du système.

Propriétés du matériau (dureté et taille d'alimentation)

Les propriétés intrinsèques du matériau définissent la base des besoins en énergie. Les matériaux plus durs nécessitent beaucoup plus d'énergie et de temps pour être broyés que les matériaux plus tendres.

La taille du matériau introduit dans le broyeur est également critique. Une alimentation plus fine nécessite moins d'énergie d'impact pour être réduite davantage, permettant l'utilisation potentielle de corps broyants plus petits et de réglages opérationnels différents.

Flux et temps de séjour (débit d'alimentation et densité de la pulpe)

Le temps de séjour est le temps que le matériau passe à l'intérieur du broyeur. Il est principalement contrôlé par le débit d'alimentation. Un débit d'alimentation plus élevé réduit le temps de séjour, ce qui peut augmenter le débit mais peut entraîner un produit final plus grossier.

Dans le broyage humide, la densité de la pulpe (le rapport solides/liquide) est cruciale. Si la pulpe est trop diluée, les corps broyants se heurteront entre eux au lieu du minerai. Si elle est trop épaisse, elle amortira les impacts et réduira l'efficacité du broyage.

Paramètres opérationnels (les leviers que vous contrôlez)

Ce sont les variables dynamiques que les opérateurs peuvent ajuster pour affiner le processus de broyage afin d'obtenir une efficacité optimale.

Vitesse du broyeur (le seuil de vitesse critique)

La vitesse du broyeur est peut-être le paramètre opérationnel le plus critique. Elle est mesurée en pourcentage de la vitesse critique – la vitesse théorique à laquelle la force centrifuge plaquerait les corps broyants contre la coque intérieure du broyeur.

Un fonctionnement à 70-80 % de la vitesse critique offre généralement le meilleur équilibre, garantissant que les corps broyants sont soulevés suffisamment haut pour créer des impacts puissants sans être projetés contre le revêtement. Un fonctionnement trop lent fait que les corps broyants cascadent à la surface, ce qui entraîne un broyage inefficace.

Niveaux de remplissage des corps broyants et du matériau

Le volume de corps broyants dans le broyeur (la charge de corps broyants) a un impact direct sur la consommation d'énergie et l'action de broyage. Une charge typique se situe entre 30 et 45 % du volume du broyeur.

De même, le niveau d'alimentation doit être équilibré. Trop peu de matériau entraîne un gaspillage d'énergie et une usure élevée due aux impacts corps broyants sur corps broyants et corps broyants sur revêtement. Trop de matériau peut amortir l'action de broyage et réduire l'efficacité.

Comprendre les compromis

L'optimisation d'un circuit de broyage est un exercice de gestion de priorités concurrentes. L'amélioration d'une métrique se fait souvent au détriment d'une autre.

Débit vs. taille finale des particules

Le compromis le plus courant se situe entre la quantité de matériau que vous pouvez traiter (débit) et sa finesse (taille des particules).

Obtenir un broyage très fin nécessite plus d'énergie et un temps de séjour plus long, ce qui réduit intrinsèquement le débit global du circuit. Inversement, viser un débit maximal entraînera probablement un produit final plus grossier.

Consommation d'énergie vs. usure

Les paramètres de fonctionnement agressifs – tels que des vitesses de broyeur élevées et l'utilisation de corps broyants grands et denses – augmentent à la fois la consommation d'énergie et le taux d'usure des revêtements et des corps broyants eux-mêmes.

Bien que ces réglages puissent augmenter le débit à court terme, ils entraînent des coûts opérationnels plus élevés en raison de factures d'électricité accrues et d'un remplacement plus fréquent des pièces consommables.

Faire le bon choix pour votre objectif

Votre stratégie opérationnelle doit s'aligner sur votre objectif principal. Il n'y a pas de réglage "optimal" unique ; il n'y a que le meilleur réglage pour votre objectif spécifique.

- Si votre objectif principal est de maximiser le débit : Priorisez un débit d'alimentation et une vitesse de broyeur optimisés, mais soyez prêt à accepter un broyage plus grossier et potentiellement des taux d'usure plus élevés.

- Si votre objectif principal est d'obtenir une taille de particule très fine : Concentrez-vous sur l'augmentation du temps de séjour (débit d'alimentation plus faible), l'utilisation de corps broyants plus petits pour l'attrition et l'acceptation d'une réduction du débit global.

- Si votre objectif principal est de minimiser les coûts opérationnels : Fonctionnez à la vitesse optimale plutôt qu'à la vitesse maximale, surveillez attentivement l'usure des revêtements et des corps broyants pour un remplacement rapide, et évitez le sur-broyage en adaptant l'apport d'énergie à votre taille de particule cible.

En fin de compte, l'obtention d'une opération de broyage efficace est un processus d'optimisation continue, basée sur les données, de tous ces facteurs interconnectés.

Tableau récapitulatif :

| Catégorie de facteur | Variables clés | Impact sur l'efficacité |

|---|---|---|

| Corps broyants | Taille, Densité, Type | Dicte la force d'impact vs. l'attrition ; influence l'usure et la consommation d'énergie. |

| Caractéristiques du matériau | Dureté, Taille d'alimentation | Définit le besoin énergétique de base ; une alimentation plus fine peut augmenter l'efficacité. |

| Paramètres opérationnels | Vitesse du broyeur, Débit d'alimentation, Densité de la pulpe | Contrôle l'apport d'énergie, le temps de séjour et l'efficacité de l'impact. |

| Internes du broyeur | Profil du revêtement | Régit le mouvement des corps broyants (cascade vs. cataracte) pour un impact optimal. |

Prêt à optimiser votre processus de broyage et à augmenter la productivité de votre laboratoire ?

KINTEK est spécialisé dans les équipements de broyage de laboratoire et les consommables de haute qualité. Nos experts peuvent vous aider à choisir le broyeur et les corps broyants adaptés pour équilibrer parfaitement le débit, la taille des particules et les coûts opérationnels pour vos matériaux et objectifs spécifiques.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment les solutions de KINTEK peuvent améliorer votre efficacité de broyage et faire avancer votre recherche.

Guide Visuel

Produits associés

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

- Meuleuse à billes planétaire horizontale de laboratoire

- Broyer horizontal simple de laboratoire

- Meuleuse planétaire de laboratoire à billes rotatives

Les gens demandent aussi

- Quels processus doubles le broyage par jet peut-il accomplir ? Maîtrisez la micronisation et la classification en une seule étape

- Quel rôle jouent les pulvérisateurs à haute énergie dans le traitement des API et comment gérer les risques de contamination dus à l'usure des pièces ?

- Quelle est la fonction principale d'un broyeur à billes vibrant à haute énergie ? Débloquer la synthèse mécanochimique avancée

- Quels rôles jouent les broyeurs industriels et les tamis standard dans le prétraitement du Pennisetum alopecuroides ? Optimiser l'efficacité de la biomasse

- Quel est le rôle d'un broyeur à billes rotatif mécanique dans la préparation d'anodes Li-C ? Optimisation du revêtement de surface et de la conductivité

- Quel est le mécanisme sur lequel fonctionne le broyeur à boulets ? Maîtriser l'impact et l'attrition pour un broyage de précision

- À quoi sert une presse à rouleaux ? Obtenez un broyage très efficace et à faible coût

- Quel est le rôle des équipements de broyage de laboratoire et des systèmes de tamisage de haute précision ? | Optimisation préalable des boues