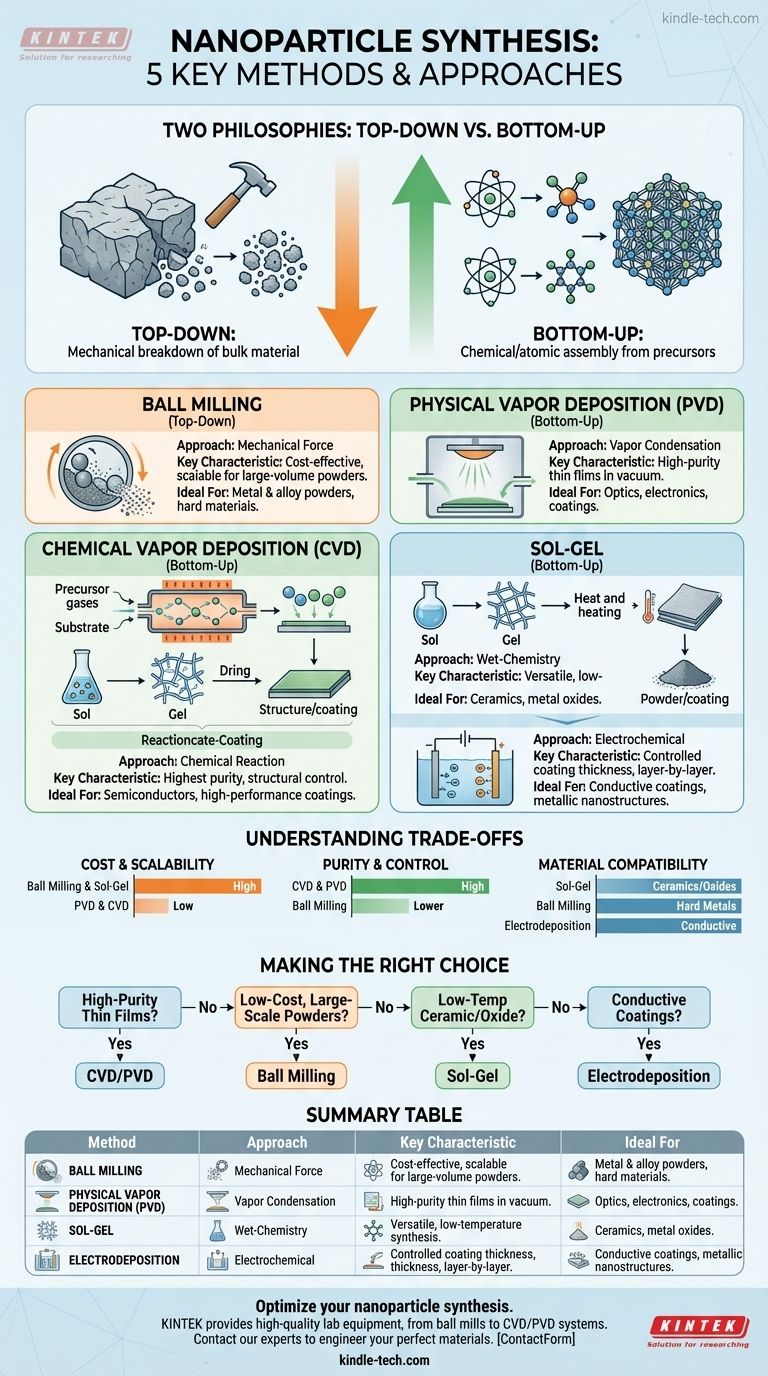

Dans la synthèse de nanoparticules, il existe cinq méthodes couramment citées pour produire des nanomatériaux. Celles-ci sont largement classées comme approches "top-down" ou "bottom-up" et comprennent la déposition physique en phase vapeur (PVD), la déposition chimique en phase vapeur (CVD), la synthèse sol-gel, l'électrodéposition et le broyage à billes. Chaque méthode offre une voie distincte pour créer des matériaux à l'échelle nanométrique.

La distinction fondamentale dans la synthèse de nanoparticules n'est pas seulement la méthode, mais l'approche fondamentale : s'agit-il de décomposer un matériau plus grand (top-down), ou de construire des nanoparticules à partir d'atomes et de molécules individuels (bottom-up) ? Ce choix dicte le coût, la pureté et les propriétés ultimes du matériau final.

Top-Down vs. Bottom-Up : Deux philosophies de création

La compréhension de la synthèse des nanoparticules commence par ses deux principes directeurs. Il ne s'agit pas de techniques spécifiques, mais plutôt des stratégies globales que toutes les méthodes suivent.

L'approche Top-Down

C'est la stratégie mécanique. Vous partez d'un matériau en vrac, plus grand, et le réduisez en morceaux de plus en plus petits jusqu'à atteindre l'échelle nanométrique. C'est conceptuellement simple, comme un sculpteur taillant une statue dans un bloc de marbre.

L'approche Bottom-Up

C'est la stratégie chimique ou atomique. Vous partez de précurseurs atomiques ou moléculaires et les construisez systématiquement en une nanoparticule plus complexe. C'est comme un maçon construisant un mur brique par brique, offrant un plus grand contrôle sur la structure finale.

Un regard plus attentif sur les méthodes de synthèse

Les cinq méthodes se rangent dans l'une de ces deux catégories. Le broyage à billes est une méthode classique "top-down", tandis que les quatre autres sont des exemples de construction "bottom-up".

Broyage à billes : La méthode de force mécanique (Top-Down)

Le broyage à billes est un processus d'attrition mécanique. Un matériau en vrac est placé dans un récipient avec des billes de broyage lourdes et dures. Le récipient est ensuite mis en rotation à grande vitesse, ce qui provoque la collision des billes avec le matériau et son broyage en particules de taille nanométrique.

Déposition physique en phase vapeur (PVD) : La méthode de condensation (Bottom-Up)

La PVD implique la vaporisation d'un matériau source solide sous vide. Les atomes ou molécules résultants traversent la chambre à vide et se condensent sur un substrat, formant une fine couche de nanoparticules. Pensez-y comme à la vapeur d'eau se condensant sur un miroir froid.

Déposition chimique en phase vapeur (CVD) : La méthode de réaction (Bottom-Up)

La CVD est similaire à la PVD mais ajoute une couche de chimie. Des gaz précurseurs sont introduits dans une chambre de réaction où ils réagissent ou se décomposent sur un substrat chauffé. Cette réaction chimique forme un film solide de haute pureté sur la surface du substrat, offrant un contrôle exceptionnel sur la composition du matériau.

Sol-Gel : La méthode de chimie humide (Bottom-Up)

Cette méthode commence par une solution chimique, ou "sol", contenant des précurseurs moléculaires. Grâce à une série de réactions chimiques, ces molécules se lient pour former un réseau de type gel. Après séchage et traitement thermique, ce gel est converti en une nanopoudre ou un revêtement de haute pureté.

Électrodéposition : La méthode électrochimique (Bottom-Up)

Également connue sous le nom de galvanoplastie, ce processus utilise un courant électrique traversant une solution contenant des ions du matériau souhaité. Le courant provoque le dépôt de ces ions sur une surface conductrice (la cathode), formant couche par couche un film mince ou un revêtement de nanomatériau.

Comprendre les compromis : Méthode vs. Résultat

Aucune méthode de synthèse n'est universellement supérieure. Le choix optimal est toujours dicté par les propriétés souhaitées de la nanoparticule finale et les contraintes du projet.

Coût et évolutivité

Les procédés de broyage à billes et de sol-gel sont souvent plus rentables et plus faciles à adapter pour la production à grand volume de nanopoudres. En revanche, la PVD et la CVD nécessitent des équipements sous vide coûteux, ce qui les rend mieux adaptées aux revêtements de haute valeur et de haute performance.

Pureté et contrôle structurel

La CVD offre le plus haut niveau de contrôle sur la pureté et la structure cristalline, ce qui la rend idéale pour l'électronique et les semi-conducteurs. La PVD offre également une grande pureté. Des méthodes comme le broyage à billes peuvent introduire des impuretés provenant des milieux de broyage et produire une gamme plus large de tailles de particules.

Compatibilité des matériaux

Le choix de la méthode dépend fortement du matériau. Le sol-gel est excellent pour créer des oxydes métalliques et des céramiques à basse température. Le broyage à billes est efficace pour les métaux durs et les alliages. L'électrodéposition est limitée aux matériaux conducteurs qui peuvent être plaqués à partir d'une solution.

Faire le bon choix pour votre objectif

La sélection d'une méthode de synthèse nécessite de faire correspondre les atouts de la technique à votre objectif principal.

- Si votre objectif principal est d'obtenir des films minces de haute pureté pour l'optique ou l'électronique : la CVD et la PVD offrent le contrôle au niveau atomique nécessaire pour ces applications exigeantes.

- Si votre objectif principal est la production à grande échelle et à faible coût de poudres métalliques ou d'alliages : le broyage à billes est une approche "top-down" simple et évolutive industriellement.

- Si votre objectif principal est la synthèse polyvalente à basse température de nanoparticules de céramique ou d'oxyde : la méthode sol-gel offre une excellente flexibilité chimique et un contrôle sur les propriétés des particules.

- Si votre objectif principal est de créer des revêtements conducteurs ou des nanostructures métalliques sur une surface : l'électrodéposition est une méthode "bottom-up" très efficace et contrôlée.

En fin de compte, maîtriser la synthèse des nanoparticules signifie comprendre que le processus que vous choisissez façonne directement les propriétés que vous obtenez.

Tableau récapitulatif :

| Méthode | Approche | Caractéristique clé | Idéal pour |

|---|---|---|---|

| Broyage à billes | Top-Down | Broyage mécanique de matériau en vrac | Poudres métalliques/alliages rentables et à grande échelle |

| Déposition physique en phase vapeur (PVD) | Bottom-Up | Condensation de vapeur sous vide | Films minces de haute pureté pour l'optique/l'électronique |

| Déposition chimique en phase vapeur (CVD) | Bottom-Up | Réaction chimique de gaz sur un substrat | Pureté et contrôle structurel les plus élevés (par ex., semi-conducteurs) |

| Sol-Gel | Bottom-Up | Solution chimique formant un réseau de gel | Synthèse polyvalente à basse température de céramiques/oxydes |

| Électrodéposition | Bottom-Up | Le courant électrique dépose des ions de la solution | Revêtements conducteurs et nanostructures métalliques |

Besoin de choisir la bonne méthode de synthèse de nanoparticules pour votre recherche ou votre production ? La méthode que vous sélectionnez a un impact direct sur le coût, la pureté et les performances de votre nanomatériau final. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité essentiels pour ces techniques de synthèse avancées, des broyeurs à billes robustes aux systèmes de précision CVD/PVD. Laissez nos experts vous aider à concevoir les propriétés matérielles parfaites pour votre application. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et trouver la solution optimale.

Guide Visuel

Produits associés

- Broyeur hybride de laboratoire pour tissus

- Mouture de laboratoire avec pot et billes de broyage en alumine et zircone

- Broyeur de tissus de laboratoire à haut débit

- Meuleuse à billes vibrante hybride haute énergie pour utilisation en laboratoire

- Pulvérisateur ultrafin vibrant refroidi par eau à basse température avec écran tactile

Les gens demandent aussi

- Comment le joint d'un congélateur ultra-basse température contribue-t-il à la stabilité de la température ? Protéger vos échantillons grâce à une barrière critique

- Quelle est la différence entre un four discontinu et un four continu ? Choisissez le bon système pour votre volume de production

- Le MEB nécessite-t-il un revêtement par pulvérisation cathodique ? Guide essentiel pour une imagerie claire et haute résolution

- Quel alliage de cuivre pour le brasage ? Choisissez entre le phos-cuivre et l'argent pour des joints solides

- Quel rôle joue un agitateur orbital de laboratoire dans le couplage au silane ? Améliorer l'uniformité des monocouches auto-assemblées

- Quelle température provoque la fusion ? Désliantage par rapport à la fusion dans la fabrication des métaux

- Quels sont les facteurs affectant le frittage sélectif par laser ? Maîtriser l'énergie, les matériaux et le contrôle de la température

- Quelle est la fonction d'une étuve de laboratoire de précision dans la préparation du GLYMO-rGO ? Assurer une dispersion optimale des nano-charges