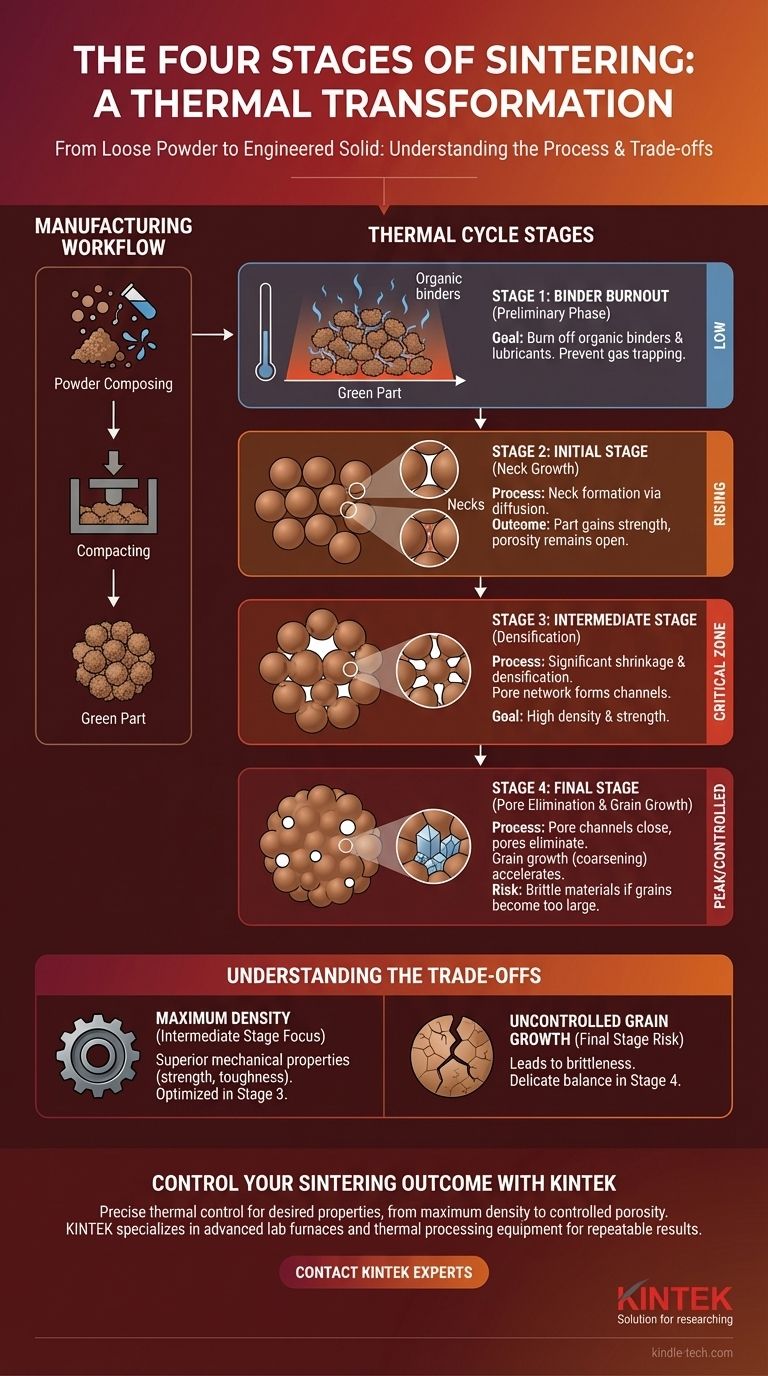

Les quatre étapes du frittage décrivent la transformation physique qu'une poudre compactée subit lorsqu'elle est chauffée pour se lier en une masse solide. Bien que souvent précédé d'étapes de fabrication comme le mélange et le pressage de la poudre, le processus thermique central du frittage est mieux compris comme : une phase préliminaire d'élimination du liant, une étape initiale de formation de cols entre les particules, une étape intermédiaire de densification et une étape finale caractérisée par la croissance des grains.

Le frittage n'est pas un événement unique mais un processus thermique soigneusement contrôlé. Comprendre ses étapes distinctes – de la liaison initiale des particules à l'agrandissement final des grains – est essentiel pour contrôler les propriétés finales, telles que la densité, la porosité et la résistance, d'une pièce fabriquée.

Le processus de frittage vs. les étapes du frittage

Pour bien comprendre le frittage, il est essentiel de distinguer le flux de travail global de fabrication et les étapes thermiques spécifiques qui se produisent à l'intérieur du four.

Le flux de travail de fabrication

Avant que le frittage puisse commencer, une pièce doit être préparée. Ce processus général comprend la composition de la poudre (mélange avec des liants ou d'autres agents), le compactage de la poudre dans une forme désirée à l'aide d'un moule et de pression, et la création de ce que l'on appelle une "pièce crue" ou "corps vert". Cette pièce crue est fragile et n'a pas encore subi de liaison thermique.

Les étapes du cycle thermique

Le terme "étapes du frittage" fait spécifiquement référence à ce qui arrive à la pièce crue lorsqu'elle est soumise à un cycle de chauffage et de refroidissement contrôlé. La force motrice derrière cette transformation est la réduction de l'énergie de surface, car les particules individuelles fusionnent pour minimiser leur surface exposée.

Un regard détaillé sur les quatre étapes clés

Le cycle thermique est conçu pour transformer progressivement le compact de poudre lâche en un objet dense et solide. Chaque étape a un mécanisme physique et un objectif distincts.

Étape 1 : Élimination du liant (L'étape préliminaire)

Avant que le véritable frittage ne commence, la pièce crue est chauffée à une température relativement basse. L'objectif principal de cette phase est de brûler les liants organiques et les lubrifiants qui ont été ajoutés pour faciliter le processus de compactage.

Cela doit être fait lentement et avec soin pour éviter que la formation rapide de gaz ne soit piégée à l'intérieur de la pièce, ce qui pourrait provoquer des fissures ou des défauts.

Étape 2 : Étape initiale (Croissance des cols)

À mesure que la température augmente, le frittage réel commence. Aux points où les particules de poudre individuelles se touchent, les atomes commencent à diffuser à travers les limites.

Cette diffusion crée de petits ponts, ou "cols", entre les particules. Au cours de cette étape, la pièce acquiert une résistance significative, mais sa densité globale n'augmente pas substantiellement. La structure poreuse reste ouverte et interconnectée.

Étape 3 : Étape intermédiaire (Densification)

C'est l'étape la plus critique pour obtenir un produit final dense. Les cols entre les particules s'agrandissent et les centres des particules se rapprochent.

Ce processus entraîne le rétrécissement des pores à l'intérieur du matériau, formant un réseau de canaux interconnectés. La pièce subit un retrait et une densification significatifs, ce qui est souvent l'objectif principal du processus de frittage.

Étape 4 : Étape finale (Élimination des pores et croissance des grains)

Dans l'étape finale, les canaux poreux interconnectés se referment, laissant derrière eux des pores isolés et sphériques. Le mécanisme principal passe de la densification à l'élimination de ces derniers pores.

Simultanément, un processus appelé croissance des grains (ou grossissement) s'accélère. Les grains cristallins plus petits à l'intérieur du matériau sont consommés par des grains plus grands, réduisant la surface totale des joints de grains. Cette étape nécessite un contrôle minutieux pour atteindre une densité totale sans croissance excessive des grains.

Comprendre les compromis

Le succès du frittage dépend de la gestion des compromis inhérents entre ses mécanismes concurrents, principalement la densification et la croissance des grains.

L'objectif : Densité maximale

Pour la plupart des applications structurelles, l'objectif est d'atteindre la densité la plus élevée possible. Une pièce dense a moins de vides internes, ce qui conduit à des propriétés mécaniques supérieures comme la résistance et la ténacité. Ceci est principalement réalisé pendant l'étape intermédiaire.

Le risque : Croissance incontrôlée des grains

Bien que la densification soit souhaitable, laisser le processus se poursuivre trop longtemps ou à une température trop élevée peut entraîner une croissance excessive des grains. Des grains trop gros peuvent rendre certains matériaux, en particulier les céramiques, fragiles et sujets à la fracture. L'étape finale du frittage est un équilibre délicat entre l'élimination des derniers vestiges de porosité et la prévention de ce grossissement nuisible.

Contrôler le frittage pour le résultat souhaité

La clé d'une fabrication efficace est de contrôler le profil de frittage (température et temps) pour obtenir la microstructure qui convient le mieux à votre application.

- Si votre objectif principal est une résistance et une densité maximales : Votre objectif est d'optimiser l'étape intermédiaire et de gérer soigneusement l'étape finale pour fermer les pores sans provoquer de croissance excessive des grains.

- Si votre objectif principal est de créer un matériau poreux (par exemple, un filtre) : Vous arrêteriez intentionnellement le processus pendant l'étape initiale, en veillant à ce que des cols solides se soient formés pour l'intégrité structurelle tout en maintenant un réseau de pores ouvert et interconnecté.

- Si votre objectif principal est une production reproductible et rentable : Comprendre ces étapes est crucial pour diagnostiquer les défauts de production. Par exemple, le gauchissement pourrait indiquer un chauffage non uniforme, tandis qu'une faible densité pourrait indiquer un temps ou une température insuffisants pour achever l'étape intermédiaire.

En maîtrisant ces étapes, vous passez du simple chauffage d'un matériau à l'ingénierie précise de sa forme et de sa fonction finales.

Tableau récapitulatif :

| Étape | Processus clé | Résultat principal |

|---|---|---|

| 1. Élimination du liant | Élimination des liants organiques | Prépare la pièce crue pour le frittage |

| 2. Étape initiale | Formation de cols entre les particules | La pièce gagne en résistance, porosité ouverte |

| 3. Étape intermédiaire | Densification et retrait significatifs | Haute densité et résistance atteintes |

| 4. Étape finale | Élimination des pores et croissance des grains | Contrôle de la microstructure finale |

Maîtrisez le processus de frittage pour les matériaux de votre laboratoire.

Comprendre les quatre étapes du frittage est essentiel pour obtenir les propriétés matérielles exactes – densité, porosité et résistance – requises pour votre application spécifique. Que vous ayez besoin d'une densification maximale pour l'intégrité structurelle ou d'un réseau poreux contrôlé pour la filtration, un contrôle thermique précis est indispensable.

KINTEK est spécialisé dans les fours de laboratoire avancés et les équipements de traitement thermique, fournissant les solutions de traitement thermique fiables et cohérentes dont les laboratoires dépendent pour des résultats reproductibles. Notre expertise en technologie de frittage peut vous aider à optimiser votre processus, de l'élimination du liant à la croissance finale des grains.

Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de la manière dont l'équipement de laboratoire de KINTEK peut améliorer vos résultats de frittage et les performances de vos matériaux.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage par plasma à étincelles Four SPS

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires